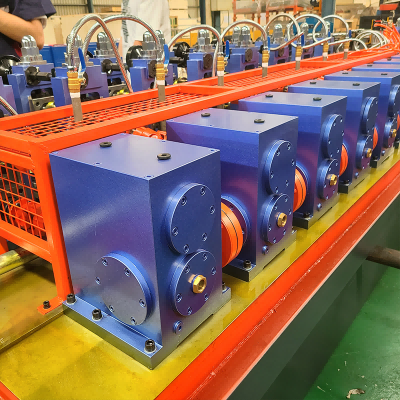

La demande croissante de composants de précision dans l'industrie automobile a profondément transformé les processus de fabrication, notamment dans les systèmes de production de tuyauterie. Les constructeurs automobiles modernes exigent des équipements spécialisés garantissant une qualité constante, une efficacité accrue et des performances fiables dans divers environnements de production. La machine de fabrication de tubes en acier au carbone constitue la pierre angulaire de la production moderne de tuyauterie automobile ; elle offre des capacités avancées répondant aux normes industrielles les plus strictes, tout en préservant la rentabilité et la flexibilité opérationnelle.

La compréhension des caractéristiques essentielles des équipements de fabrication de tubes de pointe permet aux fabricants de prendre des décisions éclairées qui influent directement sur l'efficacité de la production et la qualité des produits. Ces systèmes sophistiqués intègrent une technologie de pointe à des principes d'ingénierie éprouvés pour offrir des résultats exceptionnels dans les applications automobiles. L'évolution de la technologie de fabrication de tubes a introduit de nombreuses innovations qui répondent aux défis traditionnels de la fabrication tout en ouvrant de nouvelles possibilités de personnalisation et de contrôle de précision.

Systèmes d'automatisation et de contrôle avancés

Surveillance intégrée des processus

Les systèmes modernes de fabrication de tubes en acier au carbone intègrent des capacités de surveillance sophistiquées qui suivent en temps réel chaque étape du processus de production. Ces systèmes de surveillance avancés utilisent de multiples capteurs positionnés tout au long de la ligne de fabrication pour collecter des données sur les variations de température, les débits de matière, les paramètres de soudage et la précision dimensionnelle. L'intégration d'algorithmes d'intelligence artificielle permet une planification prédictive de la maintenance, réduisant ainsi les temps d'arrêt imprévus et optimisant l'efficacité globale des équipements.

Le système complet de collecte de données permet aux opérateurs d'identifier les problèmes potentiels avant qu'ils n'affectent la qualité ou l'efficacité de la production. Des tableaux de bord avancés offrent une visualisation intuitive des indicateurs de performance clés, facilitant ainsi la prise de décision rapide et l'ajustement des processus. Ce niveau de visibilité garantit une qualité de produit constante tout en minimisant les déchets et en optimisant l'utilisation des ressources tout au long du cycle de fabrication.

Contrôleurs Logiques Programmables

Les automates programmables de pointe constituent le système nerveux central des équipements modernes de fabrication de tubes, orchestrant des séquences d'opérations complexes avec une précision et une coordination optimales. Ces systèmes de contrôle sophistiqués gèrent simultanément de multiples paramètres de production, garantissant ainsi des performances optimales à chaque étape de la fabrication. L'intégration d'interfaces homme-machine simplifie l'interaction de l'opérateur tout en lui offrant un accès complet aux fonctions du système et aux informations de diagnostic.

Des fonctionnalités de programmation avancées permettent aux fabricants de stocker plusieurs recettes de production, autorisant ainsi des changements rapides entre différentes spécifications de tuyauterie sans réglages manuels complexes. Cette flexibilité s'avère particulièrement précieuse dans le secteur automobile, où des dimensions et des spécifications de tuyauterie variées sont requises pour différents modèles de véhicules et composants. La programmabilité de ces systèmes facilite les initiatives d'amélioration continue et l'optimisation des processus.

Technologie de soudage haute fréquence

Paramètres de soudage de précision

Les systèmes de soudage haute fréquence modernes, intégrés aux machines de fabrication de tubes en acier au carbone, garantissent une qualité de soudure exceptionnelle grâce à un contrôle précis des paramètres et à des mécanismes de rétroaction avancés. Ces systèmes utilisent des algorithmes de contrôle de puissance sophistiqués qui ajustent automatiquement les paramètres de soudage en fonction des propriétés du matériau, des dimensions du tube et des exigences de cadence de production. Il en résulte des soudures d'une qualité constante, conformes voire supérieures aux normes de l'industrie automobile en matière de résistance et de durabilité.

Les capacités de soudage de précision garantissent une répartition optimale de l'apport de chaleur, minimisant les zones affectées thermiquement tout en maximisant la pénétration et la qualité de la fusion. Des systèmes de surveillance de température avancés suivent en continu les températures de soudage, fournissant un retour d'information immédiat pour l'ajustement des paramètres si nécessaire. Ce niveau de contrôle prévient les défauts de soudage courants tels que la fusion incomplète, la pénétration excessive ou la déformation thermique qui pourraient compromettre l'intégrité du tuyau.

Contrôle adaptatif du soudage

Les systèmes de contrôle adaptatif du soudage représentent une avancée majeure dans la fabrication de tubes. Ils ajustent automatiquement les paramètres de soudage en fonction des variations des matériaux ou des variables de production. Ces systèmes intelligents utilisent des algorithmes d'apprentissage automatique pour optimiser les performances de soudage à partir de données historiques et de retours d'information en temps réel provenant de multiples capteurs. L'adaptabilité de ces systèmes garantit une qualité de soudure constante, quelles que soient les variations de matériaux ou les conditions environnementales.

La mise en œuvre de la technologie de contrôle adaptatif réduit considérablement le besoin d'intervention manuelle de l'opérateur tout en améliorant la constance globale de la production. Ces systèmes peuvent compenser les variations des propriétés des matériaux, les fluctuations de température et d'autres facteurs qui exigeaient traditionnellement une attention constante de l'opérateur. Il en résulte une efficacité de production accrue et une qualité de produit plus constante sur des séries de production prolongées.

Manipulation et capacités de traitement des matériaux

Systèmes d'alimentation automatisés en matériaux

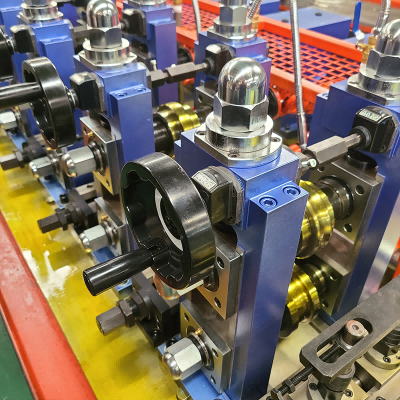

Les systèmes d'alimentation en matériaux de pointe intégrés aux machines modernes de fabrication de tubes en acier au carbone garantissent un approvisionnement constant tout en minimisant les opérations de manutention et les risques de contamination. Ces systèmes automatisés comprennent des mécanismes de positionnement de précision qui assurent un alignement optimal de la bande tout au long du processus de formage, évitant ainsi les problèmes courants tels que le désalignement des bords ou les variations dimensionnelles. L'intégration de rouleaux d'alimentation servo-motorisés permet un contrôle précis de la vitesse et de la tension, garantissant des conditions de formage optimales.

Les systèmes sophistiqués de manutention des matériaux intègrent également des fonctions de détection et de gestion automatiques des épissures, garantissant ainsi une continuité de production sans faille lors du changement de bobines. Les systèmes avancés de surveillance des épissures détectent les joints et ajustent automatiquement les paramètres de traitement afin de maintenir une qualité de produit constante, quel que soit l'emplacement de l'épissure. Cette fonctionnalité s'avère particulièrement précieuse dans les environnements de production à haut volume où les changements de matériaux sont fréquents.

Préparation et conditionnement des bords

Les systèmes complets de préparation des bords, intégrés aux équipements modernes de fabrication de tubes, garantissent des conditions de soudage optimales grâce à des opérations précises de découpe et de conditionnement des bords. Ces systèmes utilisent des technologies de coupe avancées pour obtenir des bords nets et droits, facilitant ainsi des opérations de soudage de haute qualité. La préparation précise des bords minimise les risques de défauts de soudage, tout en optimisant l'utilisation des matériaux et en réduisant les déchets.

Les capacités avancées de préparation des bords comprennent l'ébavurage, le nettoyage de surface et l'optimisation de la géométrie des bords afin de garantir une préparation optimale du joint soudé. Ces processus sont contrôlés et surveillés automatiquement pour maintenir une qualité de bord constante, quelles que soient les variations de matériau ou les cadences de production. Il en résulte une meilleure qualité de soudure et des besoins réduits en finition après soudage.

Fonctionnalités de contrôle et d'inspection de la qualité

Mesure dimensionnelle en ligne

Des systèmes de mesure en ligne sophistiqués, intégrés aux machines de fabrication de tubes en acier au carbone, assurent une surveillance continue des dimensions critiques des tubes tout au long du processus de production. Ces systèmes de mesure avancés utilisent des technologies laser, des capteurs ultrasoniques et des techniques de mesure optiques pour garantir la précision dimensionnelle requise par les applications automobiles, conformément aux tolérances strictes. La capacité de mesure en temps réel permet des corrections immédiates du processus dès la détection d'écarts dimensionnels.

Le système de mesure complet inclut le contrôle du diamètre, la vérification de l'épaisseur des parois et l'évaluation de la rectitude afin de garantir une conformité dimensionnelle totale. Des capacités avancées d'enregistrement des données permettent de conserver des enregistrements de production détaillés, facilitant ainsi la traçabilité de la qualité et les initiatives d'amélioration continue. Ce niveau de contrôle qualité garantit que chaque tuyau répond aux exigences spécifiées avant de passer aux étapes de fabrication suivantes.

Intégration des essais non destructifs

Les systèmes modernes de fabrication de tuyauterie intègrent des capacités de contrôle non destructif avancées qui vérifient l'intégrité des soudures sans compromettre la qualité du produit ni l'efficacité de la production. Ces systèmes de contrôle sophistiqués utilisent l'inspection par ultrasons, le contrôle par courants de Foucault et d'autres techniques éprouvées pour détecter les défauts potentiels de soudure ou les irrégularités des matériaux. L'intégration de procédures de contrôle automatisées garantit une vérification complète de la qualité tout en maintenant les exigences de cadence de production.

Des algorithmes de test avancés analysent automatiquement les résultats d'inspection et fournissent un retour d'information immédiat sur la qualité des produits. Des systèmes de rejet automatisés éliminent les produits non conformes aux normes de qualité, empêchant ainsi les articles défectueux d'atteindre les étapes de production suivantes. Cette approche de test exhaustive garantit une qualité de produit constante tout en conservant des enregistrements de qualité détaillés à des fins de traçabilité.

Flexibilité de production et options de personnalisation

Capacité multi-diamètres

Les systèmes de fabrication de tubes en acier au carbone modernes offrent une flexibilité de production exceptionnelle grâce à des capacités de changement de format rapides, permettant de répondre à des exigences variées en matière de diamètres de tubes sans modifications importantes de l'équipement. La conception avancée des rouleaux de formage permet des ajustements rapides pour différentes tailles de tubes, tandis que des systèmes de contrôle sophistiqués configurent automatiquement les paramètres de traitement pour une production optimale de chaque spécification de diamètre. Cette flexibilité s'avère essentielle dans les applications automobiles où plusieurs tailles de tubes sont nécessaires pour différents systèmes de véhicules.

La capacité de production multi-diamètres ne se limite pas aux simples changements de dimensions ; elle inclut également les variations d’épaisseur de paroi et la prise en compte des différentes qualités de matériaux, offrant ainsi une grande flexibilité de production. Des systèmes d’outillage avancés facilitent les changements rapides tout en garantissant un contrôle dimensionnel précis et le respect des normes de qualité. Cette polyvalence permet aux fabricants de répondre rapidement à l’évolution du marché et aux exigences des clients.

Fonctionnement à vitesse variable

Les systèmes de contrôle de vitesse variable avancés permettent d'optimiser les cadences de production en fonction des spécifications des tuyaux et des exigences de qualité, garantissant ainsi une efficacité maximale et une qualité de produit constante. Ces systèmes sophistiqués ajustent automatiquement les vitesses de production selon les propriétés des matériaux, les dimensions des tuyaux et les exigences de qualité afin d'optimiser l'efficacité globale des équipements. La vitesse variable facilite également les procédures de démarrage et d'arrêt progressives, minimisant ainsi le gaspillage de matériaux et les contraintes sur les équipements.

L'intégration d'algorithmes de régulation de vitesse intelligents garantit des transitions fluides entre les différentes vitesses de production, tout en maintenant des paramètres de processus constants lors des changements de vitesse. Cette fonctionnalité s'avère particulièrement précieuse pour la production de tubes aux exigences de qualité variables ou pour la prise en compte de différentes exigences de traitement en aval. Il en résulte une efficacité de production optimisée et une meilleure utilisation des ressources.

Efficacité énergétique et considérations environnementales

Systèmes d'optimisation de la puissance

Les équipements modernes de fabrication de tubes intègrent des systèmes de gestion de l'énergie avancés qui optimisent la consommation énergétique tout en maintenant des performances optimales tout au long des opérations de production. Ces systèmes sophistiqués surveillent les profils de consommation et ajustent automatiquement le fonctionnement des équipements afin de minimiser le gaspillage d'énergie sans compromettre la qualité ni l'efficacité de la production. L'intégration de variateurs de fréquence et de commandes intelligentes pour moteurs contribue significativement à l'optimisation énergétique globale.

L'optimisation énergétique avancée s'étend à tous les composants du système, y compris les systèmes de chauffage, les équipements de formage et les systèmes auxiliaires, garantissant ainsi une gestion énergétique complète. Des algorithmes de planification intelligents coordonnent le fonctionnement des équipements afin de minimiser les pics de consommation d'énergie tout en maintenant les exigences de production. Cette approche permet de réduire les coûts d'exploitation tout en soutenant les initiatives de développement durable, de plus en plus importantes dans l'industrie automobile.

Des technologies de réduction des déchets

Des systèmes complets de réduction des déchets intégrés dans machine à fabriquer des tubes en acier au carbone Ces installations minimisent le gaspillage de matériaux tout en optimisant l'utilisation des ressources tout au long du processus de fabrication. Ces systèmes avancés comprennent des technologies de découpe de précision qui réduisent les chutes, des systèmes automatisés de collecte et de recyclage des rebuts, ainsi que des paramètres de traitement optimisés qui diminuent la consommation de matériaux. Cette approche globale de la réduction des déchets contribue à la fois à l'optimisation des coûts et au respect de l'environnement.

Les systèmes avancés de récupération des matériaux permettent un recyclage efficace des déchets de production, transformant les rebuts en matières premières utilisables pour les cycles de production suivants. Des algorithmes intelligents d'optimisation des procédés analysent en continu les paramètres de production afin d'identifier les possibilités de réduction des déchets sans compromettre la qualité des produits. Cette approche globale garantit des pratiques de fabrication durables tout en maintenant des coûts de production compétitifs.

Capacités de maintenance et de service

Intégration de la maintenance prédictive

Les systèmes de maintenance prédictive avancés intégrés aux équipements modernes de fabrication de tuyauterie utilisent des réseaux de capteurs complets et des analyses sophistiquées pour identifier les problèmes potentiels avant qu'ils n'affectent la production. Ces systèmes intelligents surveillent en continu les paramètres de performance, les vibrations, les variations de température et d'autres indicateurs critiques afin de prédire les besoins de maintenance avec une précision remarquable. Cette approche proactive réduit considérablement les arrêts non planifiés tout en optimisant l'allocation des ressources de maintenance.

L'intégration d'algorithmes d'apprentissage automatique permet d'améliorer en continu la précision des prévisions de maintenance grâce à l'analyse des données historiques de performance et des résultats de maintenance. Les systèmes avancés de planification de la maintenance coordonnent automatiquement les activités de maintenance avec les exigences de production afin de minimiser les interruptions d'exploitation. Cette approche globale garantit une disponibilité maximale des équipements tout en prolongeant la durée de vie des composants et en réduisant les coûts de maintenance.

Surveillance et assistance à distance

Les systèmes modernes de fabrication de tubes en acier au carbone intègrent des fonctionnalités avancées de surveillance à distance permettant une évaluation continue des performances et une assistance technique de la part des fabricants et des prestataires de services. Ces systèmes sophistiqués utilisent des réseaux de communication sécurisés pour transmettre en temps réel les données de performance, les informations de diagnostic et les paramètres de fonctionnement aux centres de service distants. La surveillance à distance permet une intervention rapide en cas de problème technique et facilite les services d'assistance proactive.

Les capacités avancées d'assistance à distance comprennent le dépannage virtuel, le réglage à distance des paramètres et des services complets d'analyse des performances qui optimisent le fonctionnement des équipements. L'intégration des technologies de réalité augmentée permet aux experts distants de fournir des instructions techniques détaillées aux opérateurs locaux, réduisant ainsi les délais d'intervention et améliorant l'efficacité de la résolution des problèmes. Ce cadre d'assistance complet garantit des performances optimales des équipements et minimise les interruptions d'exploitation.

FAQ

Quels sont les principaux avantages des machines modernes de fabrication de tubes en acier au carbone pour applications automobiles ?

Les machines modernes de fabrication de tubes en acier au carbone offrent une précision, une régularité et une efficacité exceptionnelles pour les applications automobiles grâce à une automatisation avancée, des systèmes de contrôle qualité sophistiqués et des capacités complètes de surveillance des processus. Ces systèmes garantissent une précision dimensionnelle supérieure, une qualité de soudure constante et des performances fiables répondant aux normes rigoureuses de l'industrie automobile, tout en offrant une flexibilité opérationnelle adaptée aux diverses exigences de production.

Comment les systèmes de soudage à haute fréquence améliorent-ils la qualité des tuyaux par rapport aux méthodes de soudage traditionnelles ?

Les systèmes de soudage haute fréquence offrent une qualité de soudure supérieure grâce à un contrôle précis des paramètres, une répartition optimale de l'apport de chaleur et des mécanismes de rétroaction avancés qui garantissent une pénétration et une fusion homogènes. Ces systèmes minimisent les zones affectées thermiquement, réduisent les défauts de soudage et offrent une résistance exceptionnelle, tout en maintenant des cadences de production élevées et une efficacité énergétique supérieure aux techniques de soudage conventionnelles.

Quels sont les points importants à prendre en compte en matière de maintenance pour le fonctionnement d'une machine de fabrication de tubes en acier au carbone ?

L'entretien efficace des machines de fabrication de tubes en acier au carbone exige la mise en œuvre de programmes de maintenance prédictive, de calendriers d'inspection réguliers et de procédures de maintenance préventive complètes couvrant tous les composants du système. Des systèmes de surveillance avancés permettent de détecter rapidement les problèmes potentiels, tandis qu'une lubrification adéquate, la vérification de l'alignement et la planification du remplacement des composants garantissent des performances optimales et une durée de vie prolongée des équipements.

Comment les fabricants peuvent-ils optimiser la flexibilité de leur production grâce aux équipements modernes de fabrication de tuyaux ?

L'optimisation de la flexibilité de production repose sur l'utilisation de systèmes de contrôle avancés permettant des changements rapides entre différentes spécifications de tuyauterie, la mise en œuvre de capacités de formage multi-diamètres et la gestion de bibliothèques complètes de recettes de production. Le fonctionnement à vitesse variable, les procédures de configuration automatisées et l'optimisation intelligente des paramètres garantissent des transitions efficaces entre les différentes exigences de production tout en maintenant des normes de qualité constantes tout au long des opérations.

Table des Matières

- Systèmes d'automatisation et de contrôle avancés

- Technologie de soudage haute fréquence

- Manipulation et capacités de traitement des matériaux

- Fonctionnalités de contrôle et d'inspection de la qualité

- Flexibilité de production et options de personnalisation

- Efficacité énergétique et considérations environnementales

- Capacités de maintenance et de service

-

FAQ

- Quels sont les principaux avantages des machines modernes de fabrication de tubes en acier au carbone pour applications automobiles ?

- Comment les systèmes de soudage à haute fréquence améliorent-ils la qualité des tuyaux par rapport aux méthodes de soudage traditionnelles ?

- Quels sont les points importants à prendre en compte en matière de maintenance pour le fonctionnement d'une machine de fabrication de tubes en acier au carbone ?

- Comment les fabricants peuvent-ils optimiser la flexibilité de leur production grâce aux équipements modernes de fabrication de tuyaux ?