Comprendre la fonction principale des machines à fabriquer des tubes ERW

Qu'est-ce qui caractérise le processus de production des tubes ERW ?

Le soudage par résistance électrique, ou ERW en abrégé, joue un rôle très important dans la fabrication des tuyaux, car il allie rapidité d'exécution et bons résultats. Le processus commence lorsque des tôles plates en acier sont façonnées en formes rondes à l'aide de machines spéciales. Après le formage, le soudage lui-même est réalisé à l'aide d'un courant électrique haute fréquence qui chauffe les bords métalliques jusqu'à ce qu'ils fondent et se joignent, créant des soudures solides tout autour du tuyau. La qualité a également une grande importance. Les tuyaux subissent des tests rigoureux après le soudage pour répondre aux normes fixées par l'ASTM, entre autres. Les fabricants vérifient minutieusement chaque élément à l'aide de techniques telles que l'essai ultrasonore. Ces contrôles permettent de détecter d'éventuels défauts avant qu'ils ne provoquent des problèmes, en particulier lorsque ces tuyaux transportent souvent du pétrole brut ou du gaz naturel sous pression, où même de petits défauts peuvent s'avérer dangereux.

Composants essentiels assurant l'efficacité de la fabrication ERW

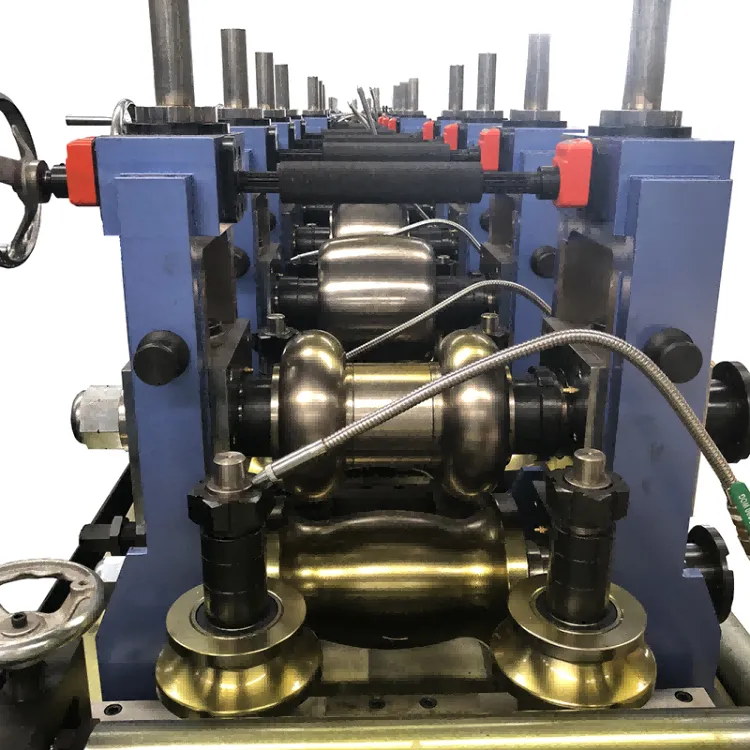

L'efficacité de la production de tubes ERW dépend largement de certaines pièces spécifiques des équipements utilisés. Décomposons le processus : il y a d'abord les rouleaux de formage qui transforment les bandes d'acier plates en tubes. Ensuite interviennent les machines à souder qui réalisent des coutures étanches à haute fréquence. Enfin, les équipements de finition entrent en jeu pour polir les tubes et garantir que le produit final respecte les normes de qualité. Assurer un entretien régulier de toutes ces machines n'est pas simplement important, c'est absolument indispensable pour que les usines puissent fonctionner sans subir d'arrêts imprévus. Selon des données récentes, lorsqu'une entreprise intègre de l'automatisation à ses lignes ERW, elle constate généralement une augmentation de productivité d'environ 20 %. Cela s'explique par le fait que les systèmes automatisés accomplissent les tâches plus rapidement que les méthodes manuelles, tout en fournissant des résultats constants. C'est pourquoi de nombreux fabricants préfèrent aujourd'hui la technologie ERW : ils obtiennent des rendements supérieurs, des coûts réduits et un gaspillage moindre de matière par rapport aux méthodes plus anciennes.

Comment les laminoirs à tubes ERW assurent l'intégrité structurelle

Soudage électrique par résistance pour une soudure uniforme

Le soudage par résistance électrique, ou ERW en abrégé, est essentiel pour garantir une soudure uniforme dans la fabrication des tubes. Ce procédé consiste à faire passer un courant haute fréquence à travers des bandes d'acier jusqu'à ce que leurs bords fondent et se soudent ensemble. Cela crée une soudure continue sur toute la longueur du tube, sans aucun espace ni point faible. Ces soudures doivent résister à des conditions de pression extrêmes, ce qui les rend absolument indispensables pour des applications telles que les oléoducs et les canalisations de transport de gaz, où la défaillance n'est pas tolérée. Les équipements ERW modernes sont également devenus très efficaces pour prévenir les problèmes. La plupart des machines sont désormais équipées de capteurs et de systèmes de contrôle capables de détecter des défauts tels que des soudures décentrées ou des zones où le métal n'a pas correctement adhéré pendant la production.

La qualité de soudage est déterminante pour la fiabilité des canalisations à long terme. Les normes établies par des organismes tels que l'ASTM et l'API fixent des exigences précises pour les tubes soudés par résistance électrique (ERW), exigeant des souduures étanches même sous des pressions extrêmes. Ces spécifications expliquent pourquoi de nombreux secteurs industriels choisissent les tubes ERW lorsqu'ils placent la sécurité en tête de leurs priorités. En effet, personne ne souhaite que des canalisations éclatent faute de résister aux contraintes normales d'exploitation. La résistance homogène au niveau des joints soudés rassure les opérateurs, car ils savent que leurs systèmes ne tomberont pas en panne de manière inattendue.

Techniques de Formage à Froid et leur Impact sur la Qualité

Le formage à froid pendant la fabrication de tubes soudés (ERW) apporte plusieurs avantages qui améliorent réellement la qualité du produit final. En résumé, les bandes d'acier sont façonnées en tubes ronds sans chauffage. En évitant la chaleur, le métal conserve la plupart de ses caractéristiques d'origine. Cela signifie que les tubes obtenus sont beaucoup plus résistants sur le plan structurel et plus durables. Les fabricants ont constaté que cela fait une grande différence quant à la fréquence des défaillances des tubes dans des applications réelles. Sans les contraintes thermiques qui perturbent le matériau, il y a simplement moins de risques que des points faibles se développent avec le temps.

Les tubes ERW formés à froid conviennent particulièrement bien aux applications où la durabilité est primordiale. Prenons l'exemple des projets d'infrastructure : ces tubes doivent résister à des environnements difficiles et rester opérationnels dans des conditions de haute pression. On les retrouve également fréquemment dans les développements urbains. Les tubes installés sur les chantiers urbains doivent faire face à des hivers rigoureux comme à des étés torrides, tout en assurant des performances fiables année après année. La résistance de ces tubes en conditions réelles illustre pourquoi de nombreux secteurs s'appuient sur eux pour leur solidité structurelle. Les entreprises de construction apprécieront particulièrement leur capacité à réduire les coûts d'entretien par rapport à d'autres solutions tubulaires.

Applications principales de la technologie de fabrication de tubes ERW

Construction de pipelines pétroliers et gaziers

Les tuyaux soudés par résistance électrique (ERW) jouent un rôle essentiel dans la construction de pipelines pour le pétrole et le gaz, grâce à leurs caractéristiques particulières et à leur construction solide. La plupart des exploitants les choisissent car ils résistent à des pressions élevées et permettent de transporter de grandes quantités de matière, une caractéristique absolument indispensable dans le secteur pétrolier et gazier. Le projet de pipeline Keystone en est un exemple, où ces tuyaux ont été largement utilisés à travers l'ensemble du système afin de préserver l'intégrité structurelle, même lorsque les conditions devenaient difficiles. L'analyse des données actuelles du marché montre qu'il existe encore une forte demande mondiale pour les tuyaux ERW. Cela s'explique par les besoins énergétiques croissants à l'échelle mondiale ainsi que par les activités continues d'exploration. En résumé, les tuyaux ERW restent une solution privilégiée pour de nombreux projets de pipelines à travers différentes régions.

Projets de développement des infrastructures urbaines

Les tuyaux ERW sont devenus une solution incontournable dans les travaux d'infrastructure urbaine, notamment pour les conduites d'eau et les égouts. L'économie financière réalisée à long terme est significative, car ces tuyaux nécessitent moins de réparations et ont une durée de vie bien supérieure à celle des alternatives. C'est pourquoi de nombreuses municipalités à travers le monde optent désormais pour la technologie ERW. Prenons l'exemple de Tokyo, où les anciens tuyaux en fonte ont été remplacés par des tuyaux en acier ERW dans de nombreux quartiers. Ces tuyaux résistent efficacement aux mouvements du sol et aux variations de température sans se fissurer ni fuir. Les villes souhaitant moderniser leurs réseaux vieillissants constatent qu'investir dans des tuyaux ERW s'avère très rentable à long terme, tant sur le plan financier qu'environnemental.

Avantages par rapport aux autres méthodes de fabrication de tubes

Comparaison des coûts : Tubes ERW vs Tubes sans soudure

L'analyse des différences de prix entre les tubes soudés (ERW) et les tubes sans soudure montre immédiatement que les ERW présentent des avantages économiques réels. Ces tubes ont tendance à coûter moins cher, car les fabricants utilisent moins de matières premières et leurs lignes de production sont globalement plus efficaces. La technique de soudage par résistance électrique réduit en réalité les besoins en main-d'œuvre ainsi que la consommation d'énergie pendant la fabrication, ce qui se traduit par des coûts d'exploitation inférieurs par rapport aux alternatives sans soudure. Certaines études récentes indiquent que les améliorations apportées à la fabrication des tubes ERW pourraient permettre de réduire les coûts de production d'environ 20 %, bien que les économies réelles varient selon les conditions du marché. La plupart des professionnels du secteur affirmeront que les tubes ERW restent économiquement attractifs à long terme, les entreprises pouvant continuer à proposer des produits de qualité tout en maintenant des prix compétitifs dans des secteurs où les contraintes budgétaires influencent souvent les décisions d'achat.

Flexibilité en matière de personnalisation et d'échelle

La fabrication de tubes ERW démontre tout son intérêt lorsqu'il s'agit de personnaliser et d'adapter les opérations. Les fabricants peuvent facilement ajuster la longueur et les dimensions des tubes pour répondre aux besoins spécifiques de chaque projet, ce qui leur permet de livrer des produits sur mesure sans difficultés majeures. Ce qui est intéressant avec les usines ERW, c'est leur capacité à s'adapter aux variations de la demande. Quand les marchés connaissent des hauts et des bas, ces usines modifient rapidement leur production. Cela s'avère particulièrement important dans les secteurs où les conditions évoluent constamment. Nous avons pu constater concrètement à quel point cela fonctionnait bien, notamment sur de grands projets d'infrastructure émergents dans des villes en expansion. Les exigences de production y changent parfois du jour au lendemain. La grande adapttabilité de la technologie ERW fait toute la différence pour les entreprises dépendant de ces tubes. Elles parviennent ainsi à anticiper les variations du marché sans compromettre ni la qualité ni les contraintes budgétaires.

Innovations Technologiques dans les Machines ERW Modernes

Systèmes de Soudage Automatisés et Contrôle Précis

Les dernières améliorations apportées à la technologie de soudage automatisé ont vraiment accru la précision dans la fabrication des tubes soudés par résistance électrique (ERW). Ces installations automatisées sont équipées de nombreux capteurs avancés ainsi que de bras robotiques permettant aux fabricants d'exercer un contrôle très précis sur chaque point de soudure individuel. Résultat ? Des tubes non seulement plus résistants, mais également exempts de défauts pouvant nuire à la qualité globale. Sur le plan commercial, ce type de technologie permet de réduire les coûts liés à la main-d'œuvre tout en accélérant considérablement les opérations. Certaines estimations circulant dans le secteur indiquent que ces systèmes peuvent réduire les besoins en personnel d'environ 40 pour cent. Cela signifie une amélioration générale de l'efficacité sans compromettre les normes de qualité.

Pratiques de Fabrication Durables dans la Production ERW

Les initiatives écologiques sont désormais au cœur des opérations de fabrication ERW, alors que de plus en plus d'entreprises mettent en œuvre des approches respectueuses de l'environnement dans leurs installations. La réduction des déchets reste une priorité absolue pour la plupart des producteurs qui ont commencé à optimiser l'utilisation des matériaux tout en améliorant l'efficacité énergétique pendant les cycles de production. De nombreux fabricants soucieux de l'avenir ont adopté des stocks d'acier recyclé pour leurs matières premières, suivant ainsi l'exemple des grands acteurs du secteur qui avaient opéré des changements similaires plusieurs années auparavant. L'installation d'équipements économiseurs d'énergie permet non seulement de réduire les coûts opérationnels, mais contribue également à la protection des écosystèmes locaux. Ces améliorations créent des situations gagnant-gagnant où les usines économisent de l'argent sur leurs factures d'énergie, tandis que les communautés avoisinantes bénéficient d'une diminution de la pollution autour des zones industrielles.

Assurer la qualité dans la fabrication de tubes soudés par résistance (ERW)

Protocoles d'essais non destructifs

Les protocoles de CND jouent un rôle clé pour garantir que les tubes soudés par résistance électrique (ERW) respectent les normes de qualité. Des méthodes telles que l'essai ultrasonore, l'imagerie radiographique et diverses approches électromagnétiques permettent aux inspecteurs de vérifier l'intégrité des tubes sans les endommager pendant le processus. Lorsque ces tests détectent des problèmes tels que des poches d'air à l'intérieur du métal, des matières étrangères piégées ou des souduures défectueuses, ils permettent d'éviter des défaillances potentielles avant qu'elles ne surviennent, ce qui est absolument essentiel dans des secteurs tels que l'extraction et le transport du pétrole, où les accidents peuvent être catastrophiques. Selon des rapports sectoriels, les entreprises ayant adopté des procédures adéquates de CND ont constaté une chute importante des taux de défaillance ces dernières années, améliorant ainsi de manière significative la sécurité ainsi que la fiabilité opérationnelle globale. La plupart des fabricants suivent les directives établies par des organismes tels qu'ASTM International et l'ISO lorsqu'ils réalisent ces tests. Ces normes incluent des processus de certification permettant de vérifier que les tubes ERW répondent effectivement aux spécifications requises en matière de résistance et de durabilité. Le respect de référentiels reconnus renforce la confiance des clients et offre aux producteurs de tubes un avantage concurrentiel sur les marchés internationaux, où les attentes en matière de qualité sont élevées.

Conformité aux normes internationales de sécurité

Le respect des normes internationales de sécurité est essentiel lors de la fabrication de tubes soudés (ERW), si les entreprises souhaitent obtenir des produits de qualité qui se vendent bien. Des organismes tels que l'ASTM et l'ISO établissent des règles concernant la manière dont les produits doivent être fabriqués, les matériaux à utiliser et les caractéristiques que doit présenter le tube fini. Une telle normalisation apporte un avantage certain aux fabricants de tubes ERW sur les marchés mondiaux, où les acheteurs savent exactement ce qu'ils recherchent. En suivant ces directives, les fabricants évitent les poursuites juridiques futures. De plus, leurs produits répondent aux exigences de sécurité strictes exigées aujourd'hui par la plupart des industries. Sur les chantiers de construction comme dans les raffineries de pétrole, tout le monde s'attend à un certain niveau de qualité et de sécurité ; la conformité n'est donc pas seulement une question d'éviter les problèmes, mais aussi de gagner la confiance des clients qui recherchent des solutions de tuyauterie fiables.

Section FAQ : Machines de fabrication de tubes ERW

Qu'est-ce que l'ERW dans la fabrication de tubes ?

Le soudage électrique par résistance (ERW) est un procédé utilisé dans la fabrication de tubes où des courants haute fréquence sont employés pour souder des bandes d'acier et former des tubes solides et sans couture, assurant une grande capacité de résistance à la pression.

Comment se compare l'ERW à la production de tubes sans soudure ?

La fabrication de tubes ERW tend à être plus rentable par rapport à la production de tubes sans soudure, grâce à des coûts matières réduits et une meilleure efficacité énergétique du procédé de soudage.

Pourquoi les tubes ERW sont-ils privilégiés pour le transport pétrolier et gazier ?

Les tubes ERW sont adaptés au transport pétrolier et gazier en raison de leur résistance élevée à la pression et à la solidité de leurs soudures, garantissant une grande fiabilité dans des applications exigeantes.

Quels sont les avantages des techniques de formage à froid dans la production ERW ?

Le formage à froid améliore la qualité des tubes ERW en préservant les propriétés originales de l'acier, assurant ainsi une résistance structurelle et une durabilité supérieures, sans contraintes dues à la chaleur.

Comment les systèmes de soudage automatisés améliorent-ils la production de tubes ERW ?

Les systèmes de soudage automatisés augmentent la précision et réduisent les coûts de main-d'œuvre en utilisant des robots et des capteurs, permettant ainsi de produire plus rapidement des tubes exempts de défauts.

Table des Matières

- Comprendre la fonction principale des machines à fabriquer des tubes ERW

- Comment les laminoirs à tubes ERW assurent l'intégrité structurelle

- Applications principales de la technologie de fabrication de tubes ERW

- Avantages par rapport aux autres méthodes de fabrication de tubes

- Innovations Technologiques dans les Machines ERW Modernes

- Assurer la qualité dans la fabrication de tubes soudés par résistance (ERW)

-

Section FAQ : Machines de fabrication de tubes ERW

- Qu'est-ce que l'ERW dans la fabrication de tubes ?

- Comment se compare l'ERW à la production de tubes sans soudure ?

- Pourquoi les tubes ERW sont-ils privilégiés pour le transport pétrolier et gazier ?

- Quels sont les avantages des techniques de formage à froid dans la production ERW ?

- Comment les systèmes de soudage automatisés améliorent-ils la production de tubes ERW ?