Compréhension de la technologie moderne des laminoirs à tubes ERW

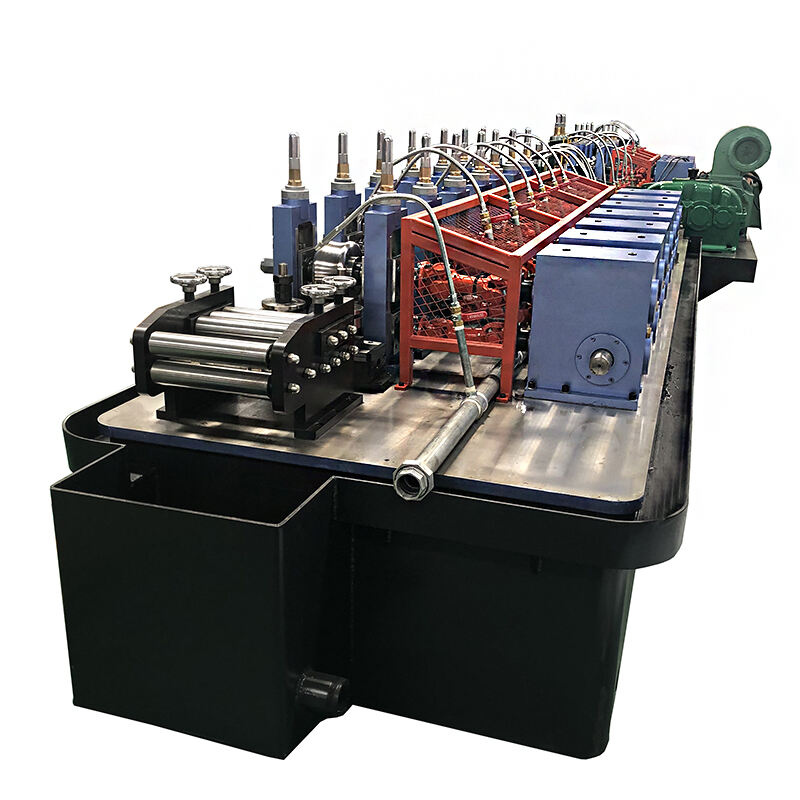

La Soudage par Résistance Électrique (ERW) constitue un pilier essentiel de la fabrication industrielle moderne, représentant un savant mélange de précision en ingénierie et en automatisation des capacités de production. Ces systèmes avancés transforment des bandes d'acier plates en tubes soudés de haute qualité grâce à un processus soigneusement orchestré de formage, de soudage et de finition. La technologie qui sous-tend les laminoirs à tubes ERW a connu une évolution considérable, offrant aux fabricants des niveaux sans précédent de contrôle, d'efficacité et de cohérence des produits.

Les opérations modernes des laminatoirs à tubes ERW intègrent des fonctionnalités de pointe permettant de produire des tubes dotés d'une précision dimensionnelle exceptionnelle et d'une qualité de soudure supérieure. Allant des composants automobiles aux structures de support, les applications des tubes produits par ERW couvrent de nombreux secteurs industriels, rendant les capacités de ces laminatoirs de plus en plus essentielles pour la fabrication moderne.

Composants principaux et caractéristiques opérationnelles

Conception avancée de la section de formage

La section de formage d'un Ligne de fabrication de tubes ERW représente la phase initiale et cruciale de la production de tubes. Les laminatoirs modernes sont équipés de cages de formage conçues avec précision, qui façonnent progressivement la bande d'acier en un profil circulaire. Ces cages utilisent des conceptions avancées de rouleaux qui minimisent les contraintes matériau et assurent un formage constant pour différentes tailles de tubes. La dernière technologie de formage intègre des systèmes d'ajustement contrôlés par ordinateur, permettant des changements rapides de dimensions et un positionnement optimal des rouleaux.

Des capteurs et systèmes de surveillance avancés suivent en permanence le processus de formage, effectuant des ajustements en temps réel afin de maintenir un contrôle dimensionnel précis. Ce niveau d'automatisation garantit une qualité constante tout en réduisant le temps de configuration et le gaspillage de matière, rendant le laminoir à tubes soudés par résistance (ERW) plus efficace et rentable.

Intégration du système de soudage

Le cœur d'un laminoir à tubes soudés par résistance (ERW) réside dans ses capacités de soudage. Les systèmes modernes utilisent une technologie de soudage à haute fréquence qui assure un contrôle précis de la chaleur et une excellente qualité de soudure. La section de soudage est équipée d'alimentations électriques avancées qui maintiennent une livraison d'énergie constante, garantissant ainsi une qualité de soudure uniforme tout au long des séries de production. Des systèmes de refroidissement sophistiqués gèrent le contrôle de la température durant le processus de soudage, empêchant la déformation du matériau et assurant une stabilité dimensionnelle.

Les systèmes de contrôle qualité intégrés dans la section de soudage utilisent des méthodes avancées d'essai, notamment l'inspection ultrasonique et les courants de Foucault, pour vérifier en temps réel l'intégrité des soudures. Cette capacité de surveillance continue permet aux fabricants d'identifier et de résoudre les problèmes potentiels avant qu'ils n'affectent la qualité du produit.

Polyvalence de production et manutention des matériaux

Capacités de plage de tailles

Les modernes laminatoires à tubes soudés par courant de haute fréquence (ERW) démontrent une polyvalence remarquable dans leurs capacités de production. Ces systèmes peuvent généralement traiter une large gamme de tailles de tubes, allant des tubes de petit diamètre à usinage précis jusqu'aux produits structurels plus volumineux. La possibilité de passer rapidement d'une spécification de taille à une autre rend ces laminatoires très adaptables à des exigences de production variées. Les systèmes avancés de changement rapide et les fonctionnalités automatisées de réglage minimisent les temps d'arrêt pendant les changements de produit.

La précision des laminoirs à tubes ERW modernes s'étend au contrôle de l'épaisseur des parois, permettant aux fabricants de produire des tubes aux spécifications exactes répondant aux diverses exigences industrielles. Cette polyvalence fait du laminoir à tubes ERW un atout inestimable pour les fabricants desservant plusieurs segments de marché.

Amélioration de la Transformation des Matériaux

Les laminoirs à tubes ERW d'aujourd'hui intègrent des systèmes sophistiqués de manutention des matériaux qui assurent un flux de production fluide et efficace. Les systèmes d'entrée avancés disposent d'un guidage précis de la bande et d'un contrôle de tension, maintenant un alignement optimal du matériau tout au long du processus de formage. Les systèmes automatisés de suivi des matériaux surveillent la consommation de bande et prévoient les besoins en maintenance, contribuant ainsi à l'optimisation de la planification de la production et à la réduction des arrêts imprévus.

L'intégration de capacités avancées de traitement des matériaux permet à ces laminoirs de traiter diverses nuances d'acier et finitions de surface, élargissant ainsi leur potentiel d'application. Les laminoirs modernes incluent souvent des options de traitement en ligne telles que le calibrage, la coupe et la finition des extrémités, offrant ainsi des solutions complètes de production.

Contrôle Qualité et Gestion de Production

Systèmes de Surveillance Avancés

Le contrôle qualité dans les laminoirs modernes de tubes SAWL repose sur des systèmes sophistiqués de surveillance et d'inspection. Des caméras haute résolution et des appareils de mesure laser suivent en permanence la précision dimensionnelle et la qualité de surface. Ces systèmes fournissent un retour d'information en temps réel aux opérateurs et ajustent automatiquement les paramètres de production pour maintenir une qualité optimale du produit.

Les capacités de collecte et d'analyse de données permettent aux fabricants de suivre les tendances de production, d'identifier d'éventuels problèmes avant qu'ils ne deviennent critiques et de maintenir des dossiers qualité complets. Ce niveau de surveillance garantit une qualité constante des produits tout en fournissant des informations précieuses pour l'amélioration des processus.

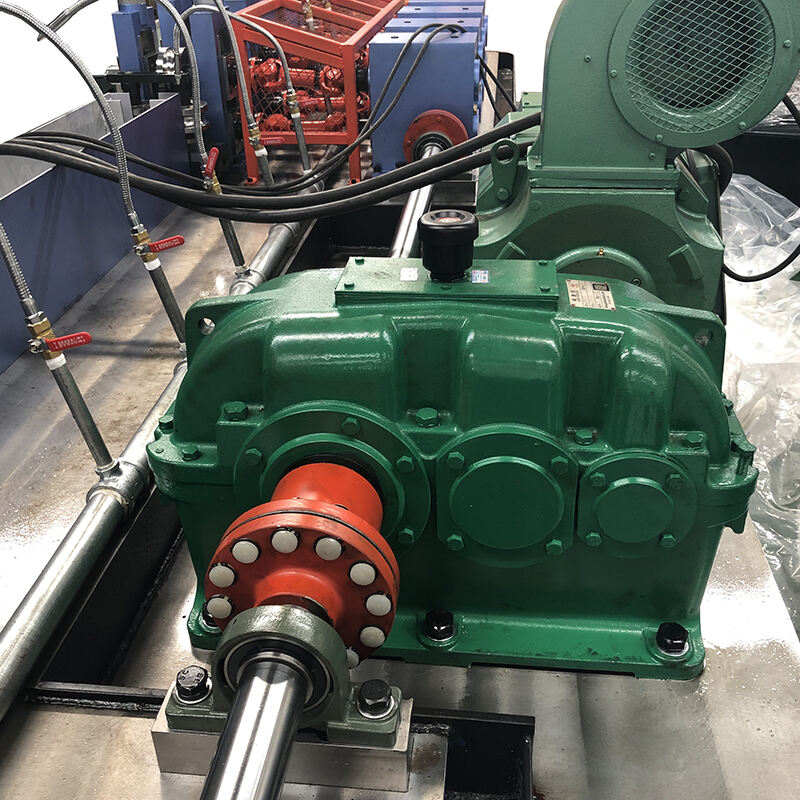

Caractéristiques de l'efficacité de production

Les modernes installations de production de tubes SAWL (Electric Resistance Welding) intègrent de nombreuses fonctionnalités conçues pour maximiser l'efficacité de la production. Les systèmes de contrôle automatique de la vitesse optimisent le fonctionnement de l'usine en fonction des propriétés des matériaux et des spécifications du produit. Un planning intelligent des maintenances permet d'éviter les arrêts imprévus tout en assurant des performances optimales de l'équipement. Les systèmes de gestion d'énergie surveillent et optimisent la consommation électrique, réduisant ainsi les coûts opérationnels sans compromettre la qualité de production.

L'intégration des technologies de l'Industrie 4.0 permet des capacités de surveillance et de contrôle à distance, permettant aux fabricants de gérer plus efficacement la production et de réagir rapidement aux exigences changeantes. Ces fonctionnalités avancées contribuent à une amélioration de la productivité et à une réduction des coûts opérationnels.

Questions fréquemment posées

Quels avantages un laminoir à tubes SAWH offre-t-il par rapport à d'autres méthodes de production de tubes ?

Les laminoirs à tubes SAWH offrent plusieurs avantages distincts, notamment des vitesses de production plus élevées, une meilleure précision dimensionnelle et une qualité de soudure plus constante. Ils offrent également une plus grande flexibilité en termes de gamme de tailles et d'options de matériaux, tout en nécessitant généralement moins d'énergie et en produisant moins de déchets par rapport à d'autres méthodes de production.

Comment le système de contrôle qualité d'un laminoir à tubes SAWH garantit-il la cohérence du produit ?

Les laminoirs à tubes ERW modernes utilisent plusieurs niveaux de contrôle qualité, notamment une surveillance en temps réel de la soudure, un contrôle dimensionnel et une vérification de la qualité de surface. Des capteurs avancés et des équipements de test surveillent en permanence les paramètres de production, tandis que des systèmes automatisés effectuent des ajustements immédiats pour maintenir les spécifications du produit.

Quelles sont les opérations d'entretien typiques requises pour un laminoir à tubes ERW ?

Les laminoirs à tubes ERW nécessitent un entretien régulier des rouleaux de formage, des composants de soudage et des outils de coupe. Les systèmes modernes incluent des fonctionnalités d'entretien prédictif qui surveillent l'état de l'équipement et alertent les opérateurs sur d'éventuels problèmes avant qu'ils ne causent des perturbations dans la production. Une calibration régulière des systèmes de mesure et des équipements d'inspection est également essentielle pour garantir la qualité du produit.

Table des Matières

- Compréhension de la technologie moderne des laminoirs à tubes ERW

- Composants principaux et caractéristiques opérationnelles

- Polyvalence de production et manutention des matériaux

- Contrôle Qualité et Gestion de Production

-

Questions fréquemment posées

- Quels avantages un laminoir à tubes SAWH offre-t-il par rapport à d'autres méthodes de production de tubes ?

- Comment le système de contrôle qualité d'un laminoir à tubes SAWH garantit-il la cohérence du produit ?

- Quelles sont les opérations d'entretien typiques requises pour un laminoir à tubes ERW ?