ऑटोमोबाइल पाइप मेकिंग मशीन: मुख्य घटक और संचालन

आधुनिक पाइप मेकिंग मशीन के महत्वपूर्ण घटक

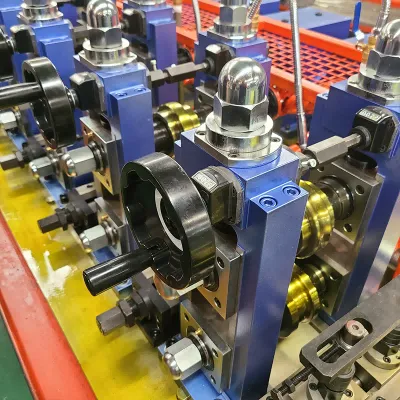

पाइप निर्माण उपकरणों में आजकल कई मुख्य भाग एक साथ काम करते हैं ताकि काम को कुशलतापूर्वक पूरा किया जा सके। अधिकांश सेटअप में एक अनकोइलर से शुरुआत होती है, जो बड़े धातु के कॉइल्स को पकड़ता है और उन्हें सही गति से मशीन में डालता है। इसके बाद फॉर्मिंग सेक्शन आता है, जहां चपटी शीट्स को गोल आकार में मोड़ा जाता है। इसके बाद वेल्डिंग स्टेशन होता है, जहां अक्सर उच्च आवृत्ति तकनीकों का उपयोग किनारों को एक साथ जोड़ने के लिए किया जाता है ताकि पाइप दबाव में लीक न करें। अंतिम चरण में तेजी से ठंडा करने वाली प्रणाली आती है, जो तापमान को इतनी तेजी से कम कर देती है कि पाइप विकृत न हो और आकार बरकरार रहे। इनमें से किसी भी भाग के ठीक से काम न करने से निर्माताओं को बैचों में समान रूप से पाइप बनाने में परेशानी होगी, जो यह स्पष्ट करता है कि वास्तविक दुनिया के संचालन में हर घटक कितना महत्वपूर्ण है।

पाइप निर्माण उपकरणों के संबंध में, कंप्यूटर द्वारा नियंत्रित प्रणालियां सटीकता और उत्पादन दोनों में सुधार के लिए बहुत महत्वपूर्ण हो गई हैं। आजकल सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) तकनीक यह सुनिश्चित करती है कि सभी माप बिल्कुल निर्दिष्ट विनिर्देशों के अनुरूप हों, ऑपरेटरों के द्वारा अधिक हस्तक्षेप के बिना, जिससे गलतियों में कमी आती है और सामग्री का कम अपव्यय होता है। उदाहरण के लिए, एक अच्छी तरह से स्थापित सीएनसी प्रणाली संचालन के दौरान अनकोइलर पर तनाव स्तर को स्वचालित रूप से समायोजित करेगी और साथ ही धातु के प्रकार के आधार पर वेल्डिंग हेड की गति को भी समायोजित करेगी। इस तरह की स्वचालित विशेषताएं उत्पादन को लगातार बनाए रखने में मदद करती हैं, यही कारण है कि विभिन्न क्षेत्रों के कई कारखानों में इस तरह की स्मार्ट तकनीकों के साथ अपनी मशीनरी को अपग्रेड करने में निरंतर निवेश किया जा रहा है।

नवीनतम तकनीकी उन्नतियाँ वास्तव में पाइप उत्पादन की गति के मामले में खेल बदल रही हैं, साथ ही सामग्री अपशिष्ट को कम करने में भी मदद कर रही हैं। नई सामग्री का उपयोग और बेहतर डिज़ाइन किए गए मशीनरी के साथ आज के पाइप निर्माता पुराने उपकरणों की तुलना में कहीं अधिक अच्छा प्रदर्शन कर रहे हैं। कारखानों में अपनी मशीनों से अधिक उत्पादन प्राप्त करने की रिपोर्ट आई है, इसके साथ ही कच्चे माल का उपयोग कहीं कम हो रहा है, जो स्पष्ट रूप से लाभ में वृद्धि करने में मदद करता है। लेज़र वेल्डिंग तकनीकों और स्मार्ट निगरानी प्रणालियों में क्या बदलाव हुए हैं, इस पर एक नज़र डालें, जो खामियों को कम करती हैं और समस्याओं को बड़ी समस्या बनने से पहले ही पहचान लेती हैं। ये सुधार केवल छोटे-मोटे अपग्रेड नहीं हैं, बल्कि उन निर्माताओं के लिए वास्तविक खेल बदलने वाले हैं, जो कठिन बाजारों में प्रतिस्पर्धी बने रहने की कोशिश कर रहे हैं।

बुनियादी कार्यवाही: कोइल से तैयार पाइप

कच्चे इस्पात के कुंडलियों से पाइप बनाना वास्तव में काफी जटिल प्रक्रिया है, जिसमें कई महत्वपूर्ण चरण शामिल होते हैं। सबसे पहले, अधिकांश समय कुंडलियों को सुचारु रूप से खोला जाता है, हालांकि ऑपरेटरों को इस चरण के दौरान किसी भी बांकपन या मोड़ के निर्माण पर नजर रखनी पड़ती है। कुंडलियों को खोलने के बाद, हम उत्पादन के लिए आवश्यकतानुसार सामग्री को विशिष्ट लंबाई में काट देते हैं। फिर आता है आकार देने का भाग, जहां धातु को पाइप के परिचित आकार में बदला जाता है, जो सटीक मापदंडों के अनुसार होता है। वेल्डिंग यहां की सबसे महत्वपूर्ण प्रक्रियाओं में से एक है। हम आमतौर पर सीम वेल्डिंग तकनीक का उपयोग करते हैं क्योंकि वे पाइप के खंडों के बीच मजबूत जोड़ पैदा करने में सक्षम होते हैं। अंत में, ठंडा करने की प्रक्रिया होती है जो सब कुछ स्थायी रूप देती है। तापमान में तेज गिरावट केवल इतना सुनिश्चित नहीं करती कि वेल्ड बरकरार रहे, बल्कि तैयार पाइप को उसका अंतिम आकार और शक्ति भी प्रदान करती है।

पाइप निर्माण के हर कदम पर गुणवत्ता नियंत्रण किया जाता है ताकि उत्पाद उद्योग द्वारा निर्धारित मानकों पर खरा उतरे। उदाहरण के लिए, अधिकांश पाइपों को ध्यान से मापा जाता है और उन्हें विशेष परीक्षणों से गुजारा जाता है जो उन्हें नुकसान नहीं पहुंचाते लेकिन दरारों या असंगतियों जैसी समस्याओं का पता लगा लेते हैं। वेल्डिंग की बात आने पर, इस चरण पर विशेष ध्यान दिया जाता है क्योंकि खराब वेल्डिंग का मतलब होता है भविष्य में कमजोर कनेक्शन। इन कठोर गुणवत्ता उपायों का पालन करके कंपनियां ऐसे पाइप तैयार करती हैं जो अधिक समय तक चलते हैं और सुरक्षा सबसे महत्वपूर्ण होती है, ऐसी विभिन्न परिस्थितियों में बेहतर काम करते हैं। कई संयंत्रों ने पाया है कि इन प्रोटोकॉल का पालन करने से न केवल ग्राहक संतुष्ट रहते हैं बल्कि यह लंबे समय में फील्ड में विफलताओं को कम करके पैसे भी बचाता है।

मशीनरी तकनीक में नवीनतम विकास पाइपों के निर्माण की गति और संयंत्रों के समग्र संचालन की दक्षता में बड़ा अंतर ला रहा है। उद्योग डेटा दर्शाता है कि उन दुकानों में जहां ये नए सिस्टम लागू हैं, शिफ्टों के बीच बहुत कम समय बेकार होता है, उत्पादन के दौरान कम सामग्री बर्बाद होती है और व्यापक रूप से उत्पादों को लाइनों के माध्यम से बहुत तेज़ी से ले जाया जाता है। ग्राहकों की मांग के अनुसार उत्पादों की आपूर्ति करने के लिए लगातार प्रयासरत पाइप निर्माताओं के लिए इसका अर्थ है कि वे निर्माण खर्चों को बढ़ाए बिना ही आदेशों की त्वरित डिलीवरी कर सकते हैं। बाजारों के तेजी से विकसित होने के साथ-साथ प्रतियोगियों से आगे रहना बहुत महत्वपूर्ण हो गया है।

रोटरी ड्रॉ बेंडिंग कैसे कार नलियों को आकार देता है

सटीक बेंडिंग के लिए डाइ विन्यास

गोलाकार ड्रॉ बेंडिंग से सटीक परिणाम प्राप्त करना वास्तव में हमारे साथ काम कर रहे डाई के प्रकार और उनकी स्थापना पर निर्भर करता है। यहाँ कई अलग-अलग प्रकार की डाई का उपयोग होता है, जैसे फॉर्म डाई जो मूल रूप से अंतिम आकार निर्धारित करती है, इसके अलावा दबाव और वाइपर डाई जो प्रक्रिया के दौरान सामग्री के स्थानांतरण को नियंत्रित करती हैं। ये विशेष उपकरण ऑटोमोटिव पाइपों को आकार देते समय अत्यधिक विकृति होने से रोकने में मदद करते हैं। हालांकि, जब निर्माता डाई डिज़ाइन में गलती करते हैं, तो समस्याएं बहुत जगहों पर उत्पन्न होने लगती हैं, जैसे सामग्री में अत्यधिक तनाव उत्पन्न होना या अवांछित सतह के दोष दिखाई देना। धातुकर्म की दुकानों ने पाया है कि बेहतर डाई सेटअप में निवेश करने से काफी लाभ होता है। हमें केवल साफ़ और अधिक सटीक आकार ही नहीं मिलते, बल्कि उत्पादन भी तेज़ी से और सुचारु रूप से चलता है। इस दृष्टिकोण से ऑटोमोटिव उद्योग को वास्तविक लाभ मिले हैं, जिसमें कम अपशिष्ट धातु बर्बाद होती है और भाग निरंतर कसे हुए मापदंडों के भीतर आते हैं।

पाइप की अखंडता में मैंड्रेल की भूमिका

मोड़ने के दौरान पाइपों को बरकरार रखने के लिए मैंड्रिल्स वास्तव में महत्वपूर्ण हैं, विशेष रूप से कारों और ट्रकों में। जब किसी पाइप को भीतरी सहायता के बिना मोड़ा जाता है, तो उसमें दीवारों के साथ-साथ सिकुड़ने या गोल के बजाय अंडाकार आकार बनने जैसी विभिन्न समस्याएं उत्पन्न होने लगती हैं। इसी कारण निर्माता विभिन्न प्रकार के मैंड्रिल्स पर निर्भर करते हैं। छोटे पाइपों के लिए प्लग प्रकार अच्छा काम करता है, जबकि बड़े पाइपों के लिए बॉल मैंड्रिल्स बेहतर ढंग से काम करते हैं। सामग्री भी महत्वपूर्ण है, क्योंकि मोड़ने की प्रक्रिया के दौरान स्टील और एल्युमीनियम अलग-अलग प्रतिक्रिया करते हैं। प्रमुख ऑटोमोटिव आपूर्तिकर्ताओं की रिपोर्टों के अनुसार, प्रक्रिया में मैंड्रिल्स को शामिल करने से उन धातु की ट्यूबों की अवधि लंबी हो जाती है और तनाव की स्थिति में उनका प्रदर्शन बेहतर होता है। आजकल हम अधिक जटिल मोड़ डिज़ाइनों को देख रहे हैं, क्योंकि आधुनिक वाहनों को घटकों से भरे हुए संकीर्ण स्थानों की आवश्यकता होती है। यदि हम अपनी निकास प्रणाली या ईंधन लाइनों को हजारों मील तक अप्रत्याशित रूप से विफल होने से बचाना चाहते हैं, तो सही मैंड्रिल सेटअप का होना बहुत महत्वपूर्ण है।

ऑटोमोबाइल निर्माण में इंडักশन बेंडिंग प्रौद्योगिकी

जटिल घुमावों के लिए गर्मी की प्रक्रिया

प्रेरणा बेंडिंग निर्माताओं को एक वास्तविक किनारे प्रदान करती है जब ऑटोमोटिव पाइपिंग सिस्टम के लिए आवश्यक उन जटिल वक्रों को बनाने में एक काफी उन्नत तापीय तकनीक के माध्यम से। इस दृष्टिकोण के साथ, ऑपरेटर पूरे बेंडिंग ऑपरेशन के दौरान तापमान को काफी सटीक रूप से प्रबंधित कर सकते हैं, ताकि धातु को आकार देने पर भी वह मजबूत बनी रहे। पाइप की पूरी लंबाई में समान रूप से ऊष्मा का वितरण होता है, कर्मचारियों को सामग्री को कमजोर किए बिना सभी प्रकार के जटिल आकार बनाने की अनुमति देता है। वे दुकानें जो प्रेरणा बेंडिंग में स्विच करती हैं, अक्सर उत्पादन समय में काफी कमी देखती हैं और खर्च भी कम हो जाते हैं क्योंकि वे कम सामग्री बर्बाद करती हैं। इस क्षेत्र में बड़ी कंपनियों ने यह दिखाया है कि पारंपरिक तरीकों की तुलना में ये गर्म किए गए बेंड कितने अच्छे हैं, काफी कम अस्वीकृति और कुल मिलाकर कम चल रही लागत के साथ।

सामग्री संरक्षण के लिए कूलिंग सिस्टम

एक बार जब इंडक्शन बेंडिंग कर दी जाती है, तो ऑटोमोटिव पाइपों को मजबूत बनाए रखने और बाहरी रूप से अच्छा दिखने के लिए उचित शीतलन बहुत महत्वपूर्ण हो जाता है। निर्माता आजकल विभिन्न शीतलन दृष्टिकोणों का उपयोग करते हैं - कुछ बस उन्हें हवा में प्राकृतिक रूप से ठंडा होने देते हैं, जबकि अन्य गर्म धातु की सतहों पर सीधे पानी का छिड़काव करते हैं। यहां मुख्य लक्ष्य तापमान को धीरे-धीरे कम करना है ताकि बाद में पाइपों में दरारें आने का कारण बनने वाली आंतरिक तनाव उत्पन्न न हो। इस तापमान नियंत्रण को सही ढंग से करना इन घटकों के जीवनकाल में बहुत अंतर डालता है, जब तक कि उन्हें बदलने की आवश्यकता न हो। हमने उत्पादन लाइनों से वास्तविक दुनिया के सबूत देखे हैं, जहां बेहतर शीतलन प्रथाओं से विफलताओं में लगभग 30% की कमी आई है, जिसका अर्थ है संयंत्र प्रबंधकों के लिए कम सिरदर्द, जो असेंबली ऑपरेशन के दौरान अप्रत्याशित खराबी से निपट रहे हैं।

आधुनिक पाइप निर्माण में CNC नियंत्रण प्रणाली

ऑटोमोबाइल अनुप्रयोगों के लिए प्रोग्रामिंग पैरामीटर

सीएनसी नियंत्रण प्रणालियाँ आज पाइप निर्माण कार्य में महत्वपूर्ण भूमिका निभाती हैं, विशेष रूप से स्वचालित उद्योग के भीतर। इन प्रणालियों के साथ, ऑपरेटर महत्वपूर्ण सेटिंग्स जैसे कटिंग की गति, सामग्री फीड दरें और समग्र चक्र अवधि निर्धारित कर सकते हैं जो निर्माण प्रक्रिया को सटीक बनाने में मदद करती हैं। सीएनसी मशीनों से मिलने वाले सटीकता के स्तर से पाइप स्थिर रूप से अच्छी गुणवत्ता वाले बनते हैं, जो कार भागों के निर्माण में बहुत मायने रखता है, जहां तक छोटी सहनशीलता की भी अहमियत होती है। लगातार हस्तक्षेप की कम आवश्यकता से पूरा ऑपरेशन अधिक दोहराया जा सकता है, जिससे दुकानों को कठिन उद्योग मानकों को पूरा करने में मदद मिलती है बिना पसीना बहाए। उद्योग की रिपोर्टों में दिखाया गया है कि सीएनसी सेटअप में स्विच करने वाली दुकानों में त्रुटि दर में काफी कमी आती है तुलना में पुरानी निर्माण तकनीकों के मुकाबले। कम गलतियां अपशिष्ट सामग्री पर बचत की गई लागत और बैचों में बेहतर उत्पाद स्थिरता का अर्थ है, जो निर्माताओं को प्रतिस्पर्धी ऑटो पार्ट्स बाजार में एक किनारा देती है।

त्रुटि सही करने के तरीके

आधुनिक सीएनसी नियंत्रण प्रणालियों में काफी शानदार त्रुटि सुधार विशेषताएं होती हैं जो पाइप निर्माण में अंतर डालती हैं। वे वास्तविक समय निगरानी और प्रतिपुष्टि तंत्र के माध्यम से प्रक्रिया पर लगातार नज़र रखती हैं, ताकि समस्याओं को तुरंत पकड़ा जा सके और समायोजन त्वरित रूप से किया जा सके। बैचों में लगातार स्थिरता बनाए रखना और बर्बाद होने वाली सामग्री को कम करना इन प्रणालियों के महत्व का कारण है। जब त्रुटियों को स्वचालित रूप से ठीक किया जाता है, बजाय इसके कि किसी व्यक्ति द्वारा बाद में ध्यान दिए जाने के, तो कारखानों को कच्चे माल पर लागत बचत होती है और मशीनों को मरम्मत के लिए रोकने की आवश्यकता कम होती है। उद्योग के आंकड़े दिखाते हैं कि वे निर्माता जो इन उन्नत सीएनसी सेटअप्स को अपनाते हैं, आमतौर पर समय के साथ लागतों में काफी कमी देखते हैं। कम खराबा होने का मतलब है कम खर्च, और तेज़ उत्पादन चक्र का सीधा संबंध उन व्यवसायों के लिए बेहतर लाभप्रदता से होता है जो अपने सीएनसी संचालन के लिए अच्छी त्रुटि का पता लगाने वाली तकनीक में निवेश करने को तैयार होते हैं।

ऑटोमोबाइल पाइप उत्पादन में गुणवत्ता निश्चय

अविनाशी परीक्षण विधियां

गैर-विनाशक परीक्षण या एनडीटी (NDT) यह जांचने के लिए आवश्यक हो गया है कि ऑटोमोटिव पाइप कितने विश्वसनीय हैं। ऑटो उद्योग उल्ट्रासोनिक परीक्षण और एक्स-रे इमेजिंग जैसे कई अलग-अलग तरीकों का उपयोग पाइप की गुणवत्ता की जांच करने के लिए करता है, बिना उन्हें नुकसान पहुंचाए। यह बात काफी महत्वपूर्ण है क्योंकि ये परीक्षण धातु की दीवारों के अंदर और बाहर की तरफ होने वाली समस्याओं का पता लगा सकते हैं, जो अन्यथा नजरअंदाज हो सकती हैं। अधिकांश निर्माण दिशानिर्देशों में अब एनडीटी प्रक्रियाओं के लिए कठोर आवश्यकताएं शामिल हैं, जो तब समझ में आती हैं जब हम यह सोचते हैं कि सड़क पर पाइप विफल होने पर क्या हो सकता है। वास्तविक आंकड़ों से पता चलता है कि वे कंपनियां जो व्यापक एनडीटी प्रथाओं का पालन करती हैं, आगे चलकर पाइप विफलताओं की तुलना में काफी कम समस्याओं का सामना करती हैं। घटक सुरक्षा के प्रति चिंतित कार निर्माताओं के लिए, इस तरह की परीक्षण केवल सिफारिश नहीं है, यह लगभग अनिवार्य है।

वाहन समाकलन के लिए सहनशीलता मानक

मोटर वाहन पाइप बनाने में सहिष्णुता मानकों का पालन करना बहुत महत्वपूर्ण है, क्योंकि अन्यथा उन्हें कारों में स्थापित करने पर ठीक से फिट नहीं किया जा सकेगा। मानक वस्तुतः निर्माताओं को यह बताते हैं कि प्रत्येक आयाम के लिए कौन से माप स्वीकार्य हैं और उसमें कितनी भिन्नता की गुंजाइश है। इसके बिना, पाइप वाहन प्रणाली में अन्य घटकों के साथ ठीक से संरेखित नहीं हो सकते। मूल उपकरण निर्माता की विनिर्देशों में वास्तव में इन मानकों की आवश्यकता होती है, क्योंकि खराब तरीके से बने पाइप कार के सही काम करने में गड़बड़ी कर सकते हैं। कुछ अनुसंधानों से पता चला है कि जब कंपनियां इन सख्त सहिष्णुताओं का करीब से पालन करती हैं, तो वाहन अधिक समय तक चलते हैं और समग्र रूप से बेहतर ढंग से काम करते हैं। अधिकांश ऑटो निर्माता इसे अच्छी तरह से समझते हैं और अपने पाइप उत्पादन को इन सीमाओं के भीतर रखते हैं, भले ही कभी-कभी इससे प्रारंभिक लागत थोड़ी अधिक आ जाए। अंततः कोई भी खराब स्थापनाओं के कारण वापस लेने या ग्राहक शिकायतों से निपटना नहीं चाहता।

ऑटोमोबाइल पाइप निर्माण के लिए सामग्री का चयन

उच्च-शक्ति इस्पात बजू में एल्यूमिनियम यौगिक

ऑटोमोटिव पाइप निर्माण के लिए सामग्री का चयन करते समय उच्च-शक्ति वाले स्टील और एल्युमीनियम मिश्र धातुओं के गुणों और अवगुणों की तुलना करना आवश्यक होती है। स्टील कई निर्माताओं के लिए पसंदीदा विकल्प बना रहता है, क्योंकि यह तनाव के प्रति अच्छी तरह से स्थिर रहता है और उत्पादन लागत को कम रखता है, विशेष रूप से उन भागों के लिए जिन्हें अधिकतम संरचनात्मक अखंडता की आवश्यकता होती है। एल्युमीनियम की कहानी अलग है। इसका हल्का वजन कारों के बेहतर संचालन और प्रदूषण कम करने में मदद करता है, जिसे ऑटोमेकर्स वैश्विक स्तर पर नए उत्सर्जन मानकों के अनुपालन के लिए प्राथमिकता दे रहे हैं। बेशक एल्युमीनियम की अधिक प्रारंभिक लागत एक बाधा है। उद्योग के परीक्षणों से पता चलता है कि एल्युमीनियम पाइप से बने वाहन आमतौर पर अपने स्टील वाले समकक्षों की तुलना में लगभग 5-8% कम ईंधन की खपत करते हैं, बिना दुर्घटना सुरक्षा या समग्र सुरक्षा रेटिंग में कमी किए। अधिकांश कंपनियां अपनी विशिष्ट परियोजना आवश्यकताओं, बजट सीमाओं और दीर्घकालिक रखरखाव विचारों के आधार पर चयन करती हैं।

संक्षारण प्रतिरोध की मांग

सड़क पर नमक के संपर्क में आने या समुद्र तटीय क्षेत्रों में खारे पानी के नुकसान से गाड़ियों के सामना करने के लिए, ऑटोमोटिव पाइपिंग के लिए सबसे महत्वपूर्ण आवश्यकताओं में से एक जंग लगने के प्रतिरोध की क्षमता है। निर्माता उनके पाइपों को तैनाती से पहले व्यापक मूल्यांकन प्रक्रियाओं से गुजारते हैं, अक्सर उन्हें नमक छिड़काव कक्षों में डालकर जो कुछ दिनों में पर्यावरणीय तनाव के कई सालों का अनुकरण करते हैं। सुरक्षात्मक उपायों में पारंपरिक जस्ता कोटिंग से लेकर नए पॉलिमर-आधारित उपचारों तक की श्रृंखला शामिल है जो नमी के प्रवेश के खिलाफ बाधा परतों का निर्माण करते हैं। अध्ययनों से पता चलता है कि उचित रूप से उपचारित पाइप अपने यांत्रिक शक्ति गुणों को बरकरार रखते हुए अपने उपचारित समकक्षों की तुलना में सेवा में काफी लंबे समय तक चलते हैं। वाहन डिज़ाइन विनिर्देशों पर काम करने वाले ऑटोमोटिव इंजीनियरों के लिए, इस पहलू को सही ढंग से करना केवल उद्योग नियमों के साथ अनुपालन के बारे में नहीं है, यह सीधे लंबे समय तक वाहन की विश्वसनीयता और सड़क पर ग्राहक संतुष्टि को प्रभावित करता है।

वाहन प्रणालियों में अनुप्रयोग

एग्जॉस्ट सिस्टम निर्माण

ऑटोमोटिव निकास प्रणाली बनाने में सावधानी से काम करने और मजबूत सामग्री का उपयोग करने की आवश्यकता होती है, जो उनके द्वारा सहन किए जाने वाले तापमान और दबाव को संभाल सके। अधिकांश दुकानें पाइपों को आकार देने से शुरू करती हैं, फिर उन्हें वेल्ड करके जोड़ती हैं, और अंत में उन पर ऐसी परत चढ़ाई जाती है, जो लंबे समय तक उपयोग में आने वाले ताप और जंग से सुरक्षा प्रदान करती है। सामग्री के चयन के मामले में, स्टेनलेस स्टील अपनी अत्यधिक तापमान सहने की क्षमता के कारण अन्य धातुओं की तुलना में बेहतर प्रदर्शन करता है और निकास परिस्थितियों में अधिक समय तक चलता है। कार निर्माताओं ने भी रचनात्मकता दिखाई है - उदाहरण के लिए, खेल की कारों पर लगे डबल पाइप सेटअप। ये दिखने में अच्छे लगते हैं, लेकिन वास्तव में यह इंजन को बेहतर ढंग से सांस लेने में मदद करता है, जिसका अर्थ है साफ निकास और कभी-कभी ईंधन की खपत में भी सुधार। ये सभी सुधार केवल दिखावे के लिए नहीं हैं। आजकल निर्माताओं को कठोर उत्सर्जन मानकों का पालन करना होता है, इसलिए वाहन बनाते समय प्रदर्शन और कानूनी सीमाओं के भीतर रहने के लिए हर छोटे बदलाव का महत्व होता है।

फ्यूएल लाइन उत्पादन तकनीक

ईंधन लाइनों के लिए पाइप बनाना वास्तव में सावधानी से काम करने की आवश्यकता होती है क्योंकि हम अत्यधिक ज्वलनशील सामग्री से संपर्क में आते हैं। मुख्य कदमों में विशेष वेल्डिंग तकनीकों, बिना सीम के ट्यूब बनाना और यह जांचने के लिए बहुत सारे परीक्षण शामिल हैं कि क्या सभी कुछ ठीक से जुड़ा हुआ है। SAE जैसे समूहों द्वारा निर्धारित नियमों का पालन करना केवल अच्छा विचार नहीं है, यह आवश्यक है ताकि यह सुनिश्चित किया जा सके कि जब ये भागों की आवश्यकता होगी तब वे विफल न हों। कुछ वास्तविक दुनिया के उदाहरण यह दिखाते हैं कि निर्माता जब लेजर काटने वाली मशीनों और रोबोटों का उपयोग करना शुरू करते हैं तो क्या होता है। ये अपग्रेड की गई विधियां वास्तव में बेहतर प्रदर्शन करने वाली ईंधन लाइनों का उत्पादन करती हैं और कम जोखिम उत्पन्न करती हैं। ऑटो उद्योग के विकास को देखने से यह स्पष्ट हो जाता है कि निरंतर सुधार क्यों आवश्यक हैं चाहे वह चालक सुरक्षा हो या वाहन प्रदर्शन।

सामान्य प्रश्न

ऑटोमोबाइल पाइप बनाने वाली मशीन के मुख्य घटक क्या हैं?

एक ऑटोमोबाइल पाइप बनाने वाली मशीन में मुख्य घटकों की जरूरत होती है, जैसे कि अनकोइलर, फॉर्मिंग सेक्शन, वेल्डिंग यूनिट, और कूलिंग सिस्टम। प्रत्येक उच्च-गुणवत्ता वाले पाइपों के उत्पादन में महत्वपूर्ण भूमिका निभाता है।

सीएनसी (CNC) तकनीक पाइप निर्माण में कैसे मदद करती है?

सीएनसी (CNC) तकनीक निर्माण पैरामीटर्स पर सटीक नियंत्रण प्रदान करती है, त्रुटियों को कम करती है और पाइप उत्पादन की कुल दक्षता और गुणवत्ता को बढ़ाती है।

ऑटोमोबाइल पाइप निर्माण में कौन से सामग्री आमतौर पर उपयोग की जाती हैं?

आम सामग्रियों में उच्च-शक्ति इस्पात और एल्यूमिनियम एल्युमिनियम शामिल हैं, जिनमें प्रत्येक के पास विशेष लाभ होते हैं, जैसे कि सहनशीलता या बेहतर ईंधन कुशलता के लिए कम वजन।

ऑटोमोबाइल पाइप उत्पादन में नॉन-डेस्ट्रक्टिव टेस्टिंग क्यों महत्वपूर्ण है?

नॉन-डेस्ट्रक्टिव टेस्टिंग ऑटोमोबाइल पाइपों की अभिलेखितता और सुरक्षा को सुनिश्चित करता है, उत्पाद में कोई क्षति पहुंचाए बिना संभावित दोषों का पता लगाता है।

साबुन प्रतिरोध का ऑटोमोबाइल पाइपों में क्या भूमिका है?

कारों के पाइप की लंबी अवधि और विश्वसनीयता को सुनिश्चित करने के लिए धातु की सेंग फटने से प्रतिरोध का महत्व है, खासकर कठिन पर्यावरणीय परिस्थितियों में।

विषय सूची

- ऑटोमोबाइल पाइप मेकिंग मशीन: मुख्य घटक और संचालन

- रोटरी ड्रॉ बेंडिंग कैसे कार नलियों को आकार देता है

- ऑटोमोबाइल निर्माण में इंडักশन बेंडिंग प्रौद्योगिकी

- आधुनिक पाइप निर्माण में CNC नियंत्रण प्रणाली

- ऑटोमोबाइल पाइप उत्पादन में गुणवत्ता निश्चय

- ऑटोमोबाइल पाइप निर्माण के लिए सामग्री का चयन

- वाहन प्रणालियों में अनुप्रयोग

-

सामान्य प्रश्न

- ऑटोमोबाइल पाइप बनाने वाली मशीन के मुख्य घटक क्या हैं?

- सीएनसी (CNC) तकनीक पाइप निर्माण में कैसे मदद करती है?

- ऑटोमोबाइल पाइप निर्माण में कौन से सामग्री आमतौर पर उपयोग की जाती हैं?

- ऑटोमोबाइल पाइप उत्पादन में नॉन-डेस्ट्रक्टिव टेस्टिंग क्यों महत्वपूर्ण है?

- साबुन प्रतिरोध का ऑटोमोबाइल पाइपों में क्या भूमिका है?