परिशुद्धता स्टील पाइप के निर्माण में उन्नत मशीनरी की आवश्यकता होती है जो लागत प्रभावशीलता बनाए रखते हुए लगातार गुणवत्ता प्रदान करती है। ERW ट्यूब मिल आधुनिक पाइप निर्माण तकनीक की चरम सीमा का प्रतिनिधित्व करती है, जो मांग वाली औद्योगिक विनिर्देशों को पूरा करने के लिए उन्नत इंजीनियरिंग को विश्वसनीय प्रदर्शन के साथ जोड़ती है। इन विशेष उत्पादन प्रणालियों ने निर्माताओं द्वारा स्टील ट्यूब निर्माण के दृष्टिकोण को क्रांतिकारी ढंग से बदल दिया है, जो आकारिक सटीकता और सामग्री गुणों पर उत्कृष्ट नियंत्रण प्रदान करती हैं। स्वचालित नियंत्रण और परिशुद्ध उपकरणों के एकीकरण से यह सुनिश्चित होता है कि प्रत्येक पाइप कठोर गुणवत्ता मानकों को पूरा करे और उत्पादन दक्षता को अधिकतम करे।

आधुनिक निर्माण में ERW तकनीक की समझ

इलेक्ट्रिक प्रतिरोध वेल्डिंग के मूल सिद्धांत

विद्युत प्रतिरोध वेल्डिंग हर उच्च-प्रदर्शन erw ट्यूब मिल के पीछे मुख्य तकनीक बनाती है, जो धातुकर्म संबंधी रूप से दृढ़ वेल्ड बनाने के लिए नियंत्रित विद्युत धारा का उपयोग करती है। इस प्रक्रिया में स्टील स्ट्रिप के किनारों के संपर्क बिंदु पर विद्युत प्रतिरोध के माध्यम से ऊष्मा उत्पन्न होती है, जो सटीक नियंत्रित दबाव के तहत एक फोर्ज वेल्ड बनाती है। यह तकनीक भराव सामग्री या सुरक्षा गैसों की आवश्यकता को समाप्त कर देती है, जिससे यह एक पर्यावरण-अनुकूल और लागत-प्रभावी विनिर्माण समाधान बन जाता है। आधुनिक प्रणालियों में विभिन्न सामग्री विशिष्टताओं के लिए स्थिर वेल्ड गुणवत्ता सुनिश्चित करने के लिए उन्नत तापमान निगरानी और धारा नियंत्रण तंत्र शामिल होते हैं।

वेल्डिंग प्रक्रिया मिलीसेकंड में होती है, जिसमें इष्टतम जोड़ की ताकत प्राप्त करने के लिए सटीक समय और दबाव आवेदन की आवश्यकता होती है। उन्नत ERW ट्यूब मिल डिज़ाइन में डिजिटल नियंत्रण प्रणाली होती है जो वास्तविक समय में वेल्डिंग पैरामीटर्स की निगरानी और समायोजन करती है, जो सामग्री की मोटाई या संरचना में भिन्नताओं की भरपाई करती है। स्वचालन का यह स्तर यह सुनिश्चित करता है कि प्रत्येक वेल्ड यांत्रिक गुणों और टिकाऊपन के लिए उद्योग मानकों को पूरा करे या उससे अधिक हो। परिणामी जोड़ में मूल सामग्री के बराबर या उससे अधिक ताकत के गुण होते हैं, जिससे ERW पाइप्स को उच्च दबाव वाले अनुप्रयोगों के लिए उपयुक्त बनाता है।

सामग्री प्रसंस्करण क्षमताएं

समकालीन ERW ट्यूब मिल प्रणालियाँ मानक कार्बन स्टील से लेकर उच्च-शक्ति वाले मिश्र धातु संरचना तक, इस्पात के विभिन्न ग्रेड और विनिर्देशों को समायोजित करती हैं। सामग्री प्रसंस्करण में लचीलापन विभिन्न मोटाई सीमा तक विस्तृत है, आमतौर पर 0.5 मिमी से 25 मिमी तक, जो मिल के विन्यास और अभिप्रेत अनुप्रयोगों पर निर्भर करता है। यह बहुमुखी प्रकृति निर्माताओं को निर्माण, ऑटोमोटिव, फर्नीचर और संरचनात्मक इंजीनियरिंग क्षेत्र जैसे विविध बाजारों को सेवा प्रदान करने में सक्षम बनाती है। उन्नत सामग्री हैंडलिंग प्रणालियाँ आकार देने की प्रक्रिया के दौरान निरंतर फीड दर और उचित स्ट्रिप संरेखण सुनिश्चित करती हैं।

आधुनिक मिल डिज़ाइन में एकीकृत गुणवत्ता नियंत्रण उपायों में सामग्री गुणों और आयामीय सटीकता की निरंतर निगरानी शामिल है। इनलाइन निरीक्षण प्रणाली विचलनों का पता लगाती है और उन्हें अंतिम उत्पाद गुणवत्ता को प्रभावित करने से पहले सुधारती है, जिससे अपशिष्ट कम होता है और आउटपुट विनिर्देशों की निरंतरता सुनिश्चित होती है। व्यापक सेटअप परिवर्तनों के बिना विभिन्न स्टील ग्रेड को संसाधित करने की क्षमता उत्पादन लचीलापन बढ़ाती है और उत्पाद चक्रों के बीच बंद रहने के समय को कम करती है। विभिन्न गुणवत्ता आवश्यकताओं वाले कई बाजार खंडों को सेवा प्रदान करने वाले निर्माताओं के लिए यह अनुकूलन क्षमता महत्वपूर्ण साबित होती है।

तकनीकी विनिर्देश और प्रदर्शन पैरामीटर

उत्पादन क्षमता और गति नियंत्रण

औद्योगिक-ग्रेड ईआरडब्ल्यू ट्यूब मिल स्थापनों के उत्पादन दर में पाइप व्यास, दीवार की मोटाई और सामग्री विरूपण के आधार पर महत्वपूर्ण भिन्नता होती है। उच्च-प्रदर्शन प्रणालियां मानक अनुप्रयोगों के लिए प्रति मिनट 100 मीटर से अधिक उत्पादन गति प्राप्त करती हैं, जबकि पूरी प्रक्रिया में कसे आयामी सहनशीलता बनाए रखती हैं। परिवर्तनशील आवृत्ति ड्राइव सटीक गति नियंत्रण की अनुमति देते हैं, जिससे ऑपरेटर विशिष्ट सामग्री संयोजनों और गुणवत्ता आवश्यकताओं के लिए उत्पादन दर का अनुकूलन कर सकते हैं। संगत परिणाम सुनिश्चित करने के लिए उत्पादन गति और वेल्ड गुणवत्ता के बीच सावधानीपूर्वक संतुलन की आवश्यकता होती है।

आधुनिक मिल डिज़ाइनों में भविष्यवाणीपूर्ण एल्गोरिदम शामिल होते हैं जो स्वचालित रूप से सामग्री के गुणों और वांछित उत्पादन विनिर्देशों के आधार पर उत्पादन पैरामीटर को समायोजित करते हैं। ये प्रणाली नए उत्पादन चक्रों के लिए सेटिंग्स को अनुकूलित करने के लिए ऐतिहासिक प्रदर्शन डेटा का विश्लेषण करती हैं, सेटअप समय को न्यूनतम करती हैं और संक्रमण के दौरान सामग्री अपव्यय को कम करती हैं। वास्तविक समय में निगरानी की क्षमता उत्पादन दक्षता और गुणवत्ता मापदंडों पर तत्काल प्रतिक्रिया प्रदान करती है, इससे अनुकूल प्रदर्शन बनाए रखने के लिए पूर्वव्यापी समायोजन संभव होता है। उद्योग 4.0 तकनीकों के एकीकरण से उत्पादन दृश्यता और नियंत्रण क्षमताओं में और अधिक सुधार होता है।

आयामी सटीकता और गुणवत्ता मानक

लगातार आयामी सटीकता प्राप्त करना किसी भी पेशेवर के लिए एक महत्वपूर्ण प्रदर्शन संकेतक के रूप में माना जाता है एरडब्ल्यू पाइप मिल स्थापना। उन्नत फॉर्मिंग स्टेशन डायमीटर टॉलरेंस को पूरे उत्पादन चक्र में ±0.1 मिमी के भीतर बनाए रखने के लिए सटीक-मशीनीकृत टूलिंग का उपयोग करते हैं। आमतौर पर दीवार की मोटाई की एकरूपता अभिहित विनिर्देशों से ±5% से कम भिन्नताओं को प्राप्त करती है, जिससे पाइप के प्रत्येक खंड में सुसंगत यांत्रिक गुणों को सुनिश्चित किया जा सके। इन कसे हुए टॉलरेंस को बनाए रखने के लिए उन्नत कैलिब्रेशन प्रक्रियाओं और नियमित रखरखाव प्रोटोकॉल की आवश्यकता होती है।

गुणवत्ता आश्वासन प्रणालियों में उत्पादन प्रक्रिया के दौरान आने वाली सामग्री के सत्यापन से लेकर अंतिम उत्पाद के परीक्षण तक कई निरीक्षण बिंदु शामिल होते हैं। स्वचालित मापन प्रणाली महत्वपूर्ण आयामों की निरंतर निगरानी करती हैं और किसी भी विचलन के लिए तुरंत ऑपरेटरों को सूचित करती हैं जिनकी ध्यान आकर्षित करने की आवश्यकता होती है। सांख्यिकीय प्रक्रिया नियंत्रण एल्गोरिदम गुणवत्ता रुझानों की निगरानी करते हैं और उत्पादन गुणवत्ता को प्रभावित करने से पहले संभावित समस्याओं की भविष्यवाणी करते हैं। प्रलेखन प्रणाली सभी गुणवत्ता माप के व्यापक रिकॉर्ड बनाए रखती हैं, जो पारदर्शिता आवश्यकताओं और निरंतर सुधार पहलों का समर्थन करती हैं।

विनिर्माण प्रक्रिया एकीकरण और कार्यप्रवाह

स्ट्रिप तैयारी और फीडिंग प्रणाली

प्रभावी स्ट्रिप तैयारी इआरडब्ल्यू ट्यूब मिल के संचालन में सफलता की आधारशिला है, जिसमें उत्कृष्ट वेल्ड गुणवत्ता सुनिश्चित करने के लिए सटीक किनारा स्थिति और सतह तैयारी की आवश्यकता होती है। स्वचालित अनकोइलिंग प्रणाली स्ट्रिप के विरूपण या सतह क्षति को रोकने के लिए फॉर्मिंग खंड में सामग्री को खिलाते समय निरंतर तनाव नियंत्रण बनाए रखती है। किनारा ट्रिमिंग के कार्य संदूषण या अनियमितताओं को हटा देते हैं जो वेल्ड अखंडता को नुकसान पहुँचा सकते हैं, जिसमें उच्च-सटीकता वाले कटिंग उपकरणों का उपयोग किया जाता है जो लंबे सेवा जीवन के लिए डिज़ाइन किए गए हैं। स्ट्रिप जोड़ने की क्षमता के एकीकरण से लगातार उत्पादन चलाना संभव होता है, जिसमें उत्पादन में बाधा के बिना लगातार कॉइल्स को जोड़ा जा सकता है।

सामग्री ट्रैकिंग प्रणाली पूरी तैयारी प्रक्रिया में स्ट्रिप की स्थिति और गुणवत्ता की निगरानी करती है तथा ध्यान देने की आवश्यकता वाले संभावित मुद्दों पर वास्तविक समय में प्रतिक्रिया प्रदान करती है। एकत्रीकरण प्रणाली सामग्री प्रवाह में होने वाले उतार-चढ़ाव को समायोजित करती है, जिससे अनकोइलिंग गति में उतार-चढ़ाव के बावजूद निचले स्तर के फॉर्मिंग संचालन के लिए स्थिर फीड दर सुनिश्चित होती है। सतह सफाई तंत्र मिल स्केल, तेल अवशेष और अन्य प्रदूषकों को हटा देते हैं जो वेल्ड गुणवत्ता या सतह परिष्करण विनिर्देशों को प्रभावित कर सकते हैं। लगातार उत्पादन परिणाम प्राप्त करने और गुणवत्ता से संबंधित बंद होने के समय को कम करने के लिए ये तैयारी चरण आवश्यक साबित होते हैं।

फॉर्मिंग स्टेशन विन्यास और नियंत्रण

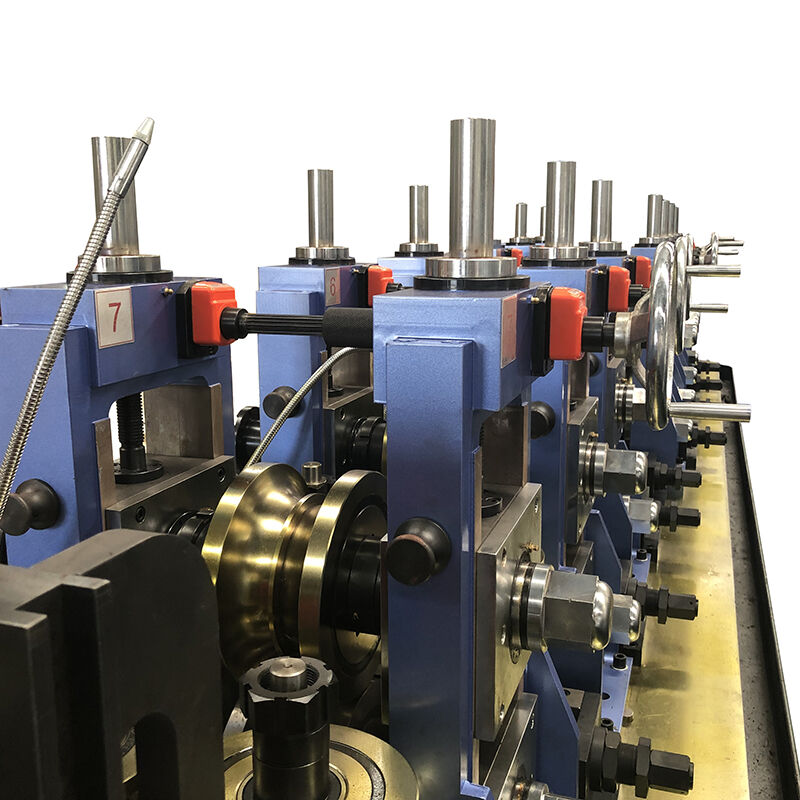

प्रगतिशील निर्माण ईआरडब्ल्यू ट्यूब मिल प्रौद्योगिकी का दिल है, जो समतल स्ट्रिप को सटीक वृत्ताकार अनुभागों में धीरे-धीरे आकार देने के लिए कई निर्माण स्टेशनों का उपयोग करता है। प्रत्येक निर्माण स्टेशन में समायोज्य औजार शामिल होते हैं जो मिल की संचालन सीमा के भीतर विभिन्न पाइप व्यासों को समायोजित कर सकते हैं, जो आमतौर पर कम परिवर्तन की आवश्यकता के साथ कई आकार परिवारों में फैला होता है। निर्माण क्रम सावधानीपूर्वक अभियांत्रित प्रोफ़ाइल का अनुसरण करता है जो सामग्री पर तनाव को कम करते हुए लक्ष्य आयाम प्राप्त करता है, जिससे किनारे के मुड़ने या सतह दोष जैसी समस्याओं को रोका जा सके जो अंतिम उत्पाद की गुणवत्ता को खराब कर सकते हैं।

सर्वो-नियंत्रित स्थिति प्रणालियाँ उत्पादन के दौरान फॉर्मिंग रोल्स के सटीक समायोजन की अनुमति देती हैं, जिससे ऑपरेटर मिल को रोके बिना पाइप आयामों को सही कर सकते हैं। बल निगरानी प्रणालियाँ प्रत्येक स्टेशन पर फॉर्मिंग भारों की निगरानी करती हैं और उपकरण पहनावे या सामग्री गुणों में बदलाव के बारे में समय रहते चेतावनी प्रदान करती हैं जो उत्पाद गुणवत्ता को प्रभावित कर सकते हैं। उन्नत मिल डिज़ाइन में स्वचालित सेटअप क्षमताएँ शामिल होती हैं जो लक्ष्य पाइप विनिर्देशों के आधार पर फॉर्मिंग उपकरणों की स्थिति निर्धारित करती हैं, जिससे सेटअप समय कम होता है और कॉन्फ़िगरेशन परिवर्तनों के लिए ऑपरेटर कौशल आवश्यकताओं को कम किया जा सकता है।

गुणवत्ता नियंत्रण और परीक्षण प्रक्रियाएं

इनलाइन निरीक्षण प्रौद्योगिकियाँ

व्यापक गुणवत्ता नियंत्रण ईआरडब्ल्यू ट्यूब मिल उत्पादन लाइन में समामेलित वास्तविक-समय निगरानी प्रणालियों के साथ शुरू होता है, जो आयामी भिन्नताओं और सतह दोषों का पता लगाने के लिए उन्नत सेंसर तकनीकों का उपयोग करती है। लेजर माप प्रणाली निरंतर पाइप व्यास, दीवार की मोटाई और अंडाकारता मापदंडों की निगरानी करती है और प्रक्रिया नियंत्रण प्रणालियों को पता चले विचलनों के स्वचालित सुधार के लिए तुरंत प्रतिक्रिया प्रदान करती है। अल्ट्रासोनिक परीक्षण क्षमता उत्पादन प्रवाह को बाधित किए बिना वेल्ड अखंडता को सत्यापित करती है, जिससे यह सुनिश्चित होता है कि प्रत्येक पाइप धारा के नीचे की प्रसंस्करण या पैकेजिंग संचालन से पहले संरचनात्मक आवश्यकताओं को पूरा करता है।

विज़न निरीक्षण प्रणालियाँ सतह की गुणवत्ता की जांच करती हैं और उन सौंदर्य दोषों का पता लगाती हैं जो ग्राहक स्वीकृति या अनुवर्ती प्रसंस्करण संचालन को प्रभावित कर सकते हैं। ये स्वचालित प्रणालियाँ उत्पादन गति पर काम करती हैं, मैनुअल निरीक्षण की आवश्यकता को समाप्त करती हैं और सभी उत्पादन शिफ्ट के दौरान निरंतर मूल्यांकन मानदंड प्रदान करती हैं। डेटा लॉगिंग क्षमता सभी निरीक्षण परिणामों के व्यापक रिकॉर्ड बनाए रखती है, उत्पादन रुझानों के सांख्यिकीय विश्लेषण और सुधार के अवसरों की पहचान का समर्थन करती है। मिल नियंत्रण प्रणालियों के साथ एकीकरण गैर-अनुपालन उत्पादों को स्वचालित रूप से अस्वीकार करने की अनुमति देता है, जबकि उत्पादन निरंतरता बनाए रखता है।

परीक्षण मानक और प्रमाणन आवश्यकताएँ

आधुनिक ईआरडब्ल्यू ट्यूब मिल संचालन पाइप निर्माण की गुणवत्ता और प्रदर्शन विशेषताओं को नियंत्रित करने वाले अनेक अंतरराष्ट्रीय मानकों का पालन करना चाहिए। परीक्षण प्रोटोकॉल में आमतौर पर प्रत्येक उत्पादन बैच से प्रतिनिधि नमूनों पर तन्य शक्ति, यील्ड शक्ति और प्रसारण माप के माध्यम से यांत्रिक गुणों का सत्यापन शामिल होता है। जलदाब परीक्षण नियंत्रित परिस्थितियों के तहत दबाव-वहन क्षमता की पुष्टि करता है, यह सुनिश्चित करते हुए कि तैयार पाइप उचित सुरक्षा मार्जिन के साथ निर्दिष्ट कार्य दबाव रेटिंग को पूरा करते हैं।

प्रमाणन आवश्यकताएँ अक्सर तेल एवं गैस या संरचनात्मक निर्माण जैसे महत्वपूर्ण उद्योगों में अनुप्रयोगों के लिए गुणवत्ता प्रणालियों और परीक्षण प्रक्रियाओं के तृतीय-पक्ष सत्यापन की आवश्यकता होती हैं। दस्तावेजीकरण प्रणालियाँ कच्चे माल के प्रमाणपत्रों से लेकर अंतिम निरीक्षण परिणामों तक पूर्ण ट्रेसएबिलिटी बनाए रखती हैं, जो ग्राहक की गुणवत्ता आवश्यकताओं और विनियामक अनुपालन दायित्वों का समर्थन करती हैं। परीक्षण उपकरणों का नियमित कैलिब्रेशन मापन की शुद्धता और विश्वसनीयता सुनिश्चित करता है, जबकि परीक्षण प्रक्रियाओं का वैधीकरण लागू मानकों और विनिर्देशों के साथ अनुपालन की पुष्टि करता है।

अनुप्रयोग और उद्योग आवश्यकताएँ

निर्माण एवं संरचनात्मक अनुप्रयोग

निर्माण उद्योग erw ट्यूब मिल उत्पादों के लिए एक प्रमुख बाजार का प्रतिनिधित्व करता है, सटीक आयामी नियंत्रण और निरंतर गुणवत्ता की आवश्यकता वाले संरचनात्मक ढांचे, सांचे के तंत्र और वास्तुकला अनुप्रयोगों में इस्पात पाइपों का उपयोग करता है। संरचनात्मक इंजीनियर निर्मित यांत्रिक गुणों और सीमाहीन विकल्पों की तुलना में लागत प्रभावशीलता के कारण ERW पाइपों को पसंद करते हैं, विशेष रूप से उन अनुप्रयोगों में जहां मध्यम दबाव रेटिंग पर्याप्त होते हैं। भवन नियम बढ़ते हुए ERW पाइप की प्रदर्शन क्षमता को मान्यता दे रहे हैं, जिससे भार वहन करने वाले अनुप्रयोगों में इसकी स्वीकृति बढ़ रही है जो पहले सीमाहीन उत्पादों तक सीमित थे।

आधुनिक ERW ट्यूब मिल प्रौद्योगिकी उन्नत आकार देने और परिष्करण प्रणालियों के माध्यम से वास्तुकला अनुप्रयोगों की उच्च-गुणवत्ता वाली सतह परिष्करण और आकारिकी स्थिरता की मांग को आसानी से पूरा करती है। अनुकूलित आकार और विनिर्देशों का उत्पादन करने की क्षमता वास्तुकारों और इंजीनियरों को सौंदर्य आवश्यकताओं को पूरा करते हुए संरचनात्मक डिज़ाइन को अनुकूलित करने में सक्षम बनाती है। गैल्वेनाइज़िंग संगतता बाहरी अनुप्रयोगों में लंबे समय तक जंग रोधी प्रतिरोध सुनिश्चित करती है, जबकि विभिन्न सतह उपचार विविध वास्तुकला परिष्करण और सुरक्षात्मक लेप को समायोजित करते हैं।

औद्योगिक और निर्माण के उपयोग

विनिर्माण उद्योग तरल हैंडलिंग प्रणालियों, वायुचालित अनुप्रयोगों और मशीनरी निर्माण में ERW पाइप का उपयोग करते हैं, जहां विश्वसनीयता और लागत प्रभावशीलता आवश्यक साबित होती है। प्रिसिजन ERW ट्यूब मिल प्रणालियों द्वारा प्राप्त निरंतर आयामी सटीकता अतिरिक्त मशीनिंग या साइज़िंग संचालन के बिना टाइट-टॉलरेंस असेंबली संचालन की अनुमति देती है। ऊष्मा उपचार क्षमताएं उत्पादकों को विशेष अनुप्रयोगों के लिए आवश्यक विशिष्ट यांत्रिक गुण प्राप्त करने में सक्षम बनाती हैं, जिसमें बढ़ी हुई ताकत या सुधरी हुई आकृति बनाने की विशेषताएं शामिल हैं।

प्रक्रिया उद्योग निम्न से मध्यम दबाव वाली तरल प्रणालियों के लिए ERW पाइपों पर निर्भर करते हैं, जहां बेजोड़ विकल्पों की तुलना में लागत लाभों का लाभ उठाया जाता है और साथ ही प्रदर्शन आवश्यकताओं को पूरा किया जाता है। अनुकूलित दीवार मोटाई संयोजन उत्पादन की क्षमता विशिष्ट दबाव और प्रवाह आवश्यकताओं के लिए प्रणाली डिजाइन को अनुकूलित करती है। गुणवत्ता प्रमाणन कार्यक्रम ऐसे नियंत्रित उद्योगों में उपयोग का समर्थन करते हैं, जहां परिचालन स्वीकृति के लिए ट्रेसएबिलिटी और प्रदर्शन सत्यापन अनिवार्य साबित होते हैं।

रखरखाव और संचालन उत्कृष्टता

अग्रणी रखरखाव कार्यक्रम

सफल ईआरडब्ल्यू ट्यूब मिल संचालन के लिए व्यापक निवारक रखरखाव कार्यक्रमों की आवश्यकता होती है, जो लगातार उत्पादन क्षमता और उत्पाद गुणवत्ता सुनिश्चित करने के लिए यांत्रिक घटकों और नियंत्रण प्रणालियों दोनों को संबोधित करते हैं। उत्पादन टनेज या संचालन घंटों के आधार पर निर्धारित रखरखाव अंतराल अप्रत्याशित विफलताओं को रोकते हैं और साथ ही उपकरण जीवन और प्रणाली प्रदर्शन को अनुकूलित करते हैं। चिकनाई कार्यक्रम उन्नत सिंथेटिक स्नेहकों का उपयोग करते हैं जो आधुनिक ट्यूब मिल संचालन में उच्च-गति और उच्च-भार अनुप्रयोगों के लिए डिज़ाइन किए गए होते हैं, जो घटक जीवन को बढ़ाते हैं और रखरखाव आवृत्ति आवश्यकताओं को कम करते हैं।

पूर्वानुमानित रखरखाव तकनीकें कंपन विश्लेषण, तापीय इमेजिंग और तेल विश्लेषण कार्यक्रमों के माध्यम से महत्वपूर्ण घटकों की निगरानी करती हैं, जो उत्पादन संचालन को प्रभावित किए बिना ही विकसित हो रही समस्याओं का पता लगाती हैं। ये तकनीकें अनुकूलित संसाधन उपयोग के साथ-साथ अनियोजित डाउनटाइम को कम करते हुए स्थिति-आधारित रखरखाव नियोजन को सक्षम करती हैं। दस्तावेजीकरण प्रणाली रखरखाव गतिविधियों और घटक प्रदर्शन को ट्रैक करती है, जो वास्तविक खपत पैटर्न और विफलता मोड के आधार पर लगातार सुधार पहल का समर्थन करती है और स्पेयर पार्ट्स के भंडार स्तर को अनुकूलित करती है।

संचालक प्रशिक्षण और सुरक्षा प्रोटोकॉल

उन्नत ईआरडब्ल्यू ट्यूब मिल उपकरणों के प्रभावी संचालन के लिए कर्मचारियों की सुरक्षा और उपकरण संरक्षण के लिए आवश्यक तकनीकी संचालन प्रक्रियाओं और सुरक्षा प्रोटोकॉल दोनों को कवर करने वाले व्यापक ऑपरेटर प्रशिक्षण कार्यक्रमों की आवश्यकता होती है। प्रशिक्षण पाठ्यक्रम सेटअप प्रक्रियाओं, गुणवत्ता नियंत्रण विधियों, समस्या निवारण तकनीकों और सुरक्षित एवं कुशल उत्पादन संचालन के लिए आवश्यक आपातकालीन प्रतिक्रिया प्रोटोकॉल को संबोधित करते हैं। वास्तविक उत्पादन उपकरणों का उपयोग करके व्यावहारिक प्रशिक्षण से यह सुनिश्चित होता है कि ऑपरेटर व्यावहारिक कौशल विकसित करें और प्रक्रिया पैरामीटर्स तथा उत्पाद गुणवत्ता परिणामों के बीच संबंध को समझें।

सुरक्षा प्रोटोकॉल में मशीन गार्डिंग सिस्टम, लॉकआउट/टैगआउट प्रक्रियाएं और आपातकालीन बंद करने की क्षमता शामिल हैं, जिनका उद्देश्य सामान्य संचालन और रखरखाव गतिविधियों के दौरान कर्मचारियों की सुरक्षा करना है। नियमित सुरक्षा ऑडिट स्थापित प्रोटोकॉल के साथ अनुपालन को सत्यापित करते हैं और सुरक्षा प्रणाली या प्रक्रियाओं में सुधार के अवसरों की पहचान करते हैं। निरंतर शिक्षा कार्यक्रम ऑपरेटरों को बदलती प्रौद्योगिकी और सुरक्षा मानकों के साथ अद्यतन रखते हैं, जो सुविधा जीवन चक्र के दौरान विनियामक अनुपालन और संचालन उत्कृष्टता उद्देश्यों का समर्थन करते हैं।

सामान्य प्रश्न

ERW ट्यूब मिल उत्पादन क्षमता को निर्धारित करने वाले कौन से कारक हैं

उत्पादन क्षमता पाइप व्यास सीमा, दीवार की मोटाई विनिर्देश, सामग्री ग्रेड और वांछित गुणवत्ता स्तर सहित कई प्रमुख कारकों पर निर्भर करती है। बड़े व्यास वाले पाइपों को आकार गुणवत्ता बनाए रखने के लिए आमतौर पर धीमी उत्पादन गति की आवश्यकता होती है, जबकि मोटी दीवार वाली सामग्री को उचित वेल्डिंग के लिए गति कम करने की आवश्यकता हो सकती है। ERW ट्यूब मिल का विन्यास, जिसमें आकार देने वाले स्टेशनों की संख्या और पावर रेटिंग शामिल है, अधिकतम प्राप्त करने योग्य उत्पादन दरों को सीधे प्रभावित करता है। उन्नत नियंत्रण प्रणाली सामग्री गुणों और लक्ष्य विनिर्देशों के आधार पर स्वचालित रूप से गति सेटिंग्स को अनुकूलित कर सकती है, गुणवत्ता मानकों को बनाए रखते हुए उत्पादन को अधिकतम कर सकती है।

अन्य पाइप निर्माण विधियों की तुलना में ERW वेल्डिंग कैसे है

ERW वेल्डिंग सीमलेस पाइप निर्माण की तुलना में लागत प्रभावशीलता और उत्पादन दक्षता में महत्वपूर्ण लाभ प्रदान करती है, जबकि सर्पिल वेल्डेड विकल्पों की तुलना में उत्कृष्ट आयामी नियंत्रण प्रदान करती है। यह प्रक्रिया सीमलेस उत्पादन के लिए आवश्यक महंगी पियरिंग ऑपरेशन की आवश्यकता को समाप्त कर देती है, जिससे ऊर्जा खपत और कच्चे माल के अपशिष्ट में कमी आती है। आधुनिक ERW ट्यूब मिल तकनीक ऐसी वेल्ड गुणवत्ता प्राप्त करती है जो कई ऐसी अनुप्रयोगों की तुलना में मानक से ऊपर है जो पहले सीमलेस पाइप की आवश्यकता रखते थे, जिससे बाजार के अवसरों में विस्तार होता है जबकि प्रतिस्पर्धात्मक मूल्य लाभ बनाए रखा जा सके। पर्यावरणीय लाभों में अन्य वेल्डेड पाइप प्रक्रियाओं के लिए आवश्यक ऊर्जा की खपत में कमी और वेल्डिंग उपभोग्यों के उन्मूलन शामिल हैं।

उत्कृष्ट प्रदर्शन के लिए कौन सी रखरखाव आवश्यकताएं महत्वपूर्ण हैं

महत्वपूर्ण रखरखाव क्षेत्रों में वेल्डिंग प्रणालियों का नियमित कैलिब्रेशन, घिसावट के प्रतिरूपों के आधार पर फॉर्मिंग उपकरणों का व्यवस्थित प्रतिस्थापन, और मिल के सभी उच्च-गति घटकों का व्यापक स्नेहन शामिल है। निरंतर वेल्ड गुणवत्ता के लिए वेल्डिंग इलेक्ट्रोड के रखरखाव को आवश्यक माना जाता है, जिसमें उत्पादन टनेज दिशानिर्देशों के अनुसार नियमित रूप से ड्रेसिंग और प्रतिस्थापन की आवश्यकता होती है। फॉर्मिंग रोल की स्थिति सीधे पाइप गुणवत्ता को प्रभावित करती है और नियमित निरीक्षण और माप प्रक्रियाओं के माध्यम से इसकी निगरानी की जानी चाहिए। नियंत्रण प्रणाली कैलिब्रेशन प्रक्रिया पैरामीटर नियंत्रण की सटीकता सुनिश्चित करता है और आवृत्ति तथा प्रक्रियाओं के लिए निर्माता की सिफारिशों का पालन करना चाहिए।

क्या आधुनिक ERW ट्यूब मिल प्रणालियाँ विशेष स्टील ग्रेड को संभाल सकती हैं

समकालीन ईआरडब्ल्यू ट्यूब मिल के डिज़ाइन उच्च-ताकत वाले कम-मिश्र इस्पात, स्टेनलेस स्टील संरचनाओं और उपयुक्त प्रणाली संशोधनों के साथ विभिन्न लेपित सामग्री सहित विशेषता इस्पात ग्रेड की एक विस्तृत श्रृंखला को समायोजित करते हैं। उन्नत वेल्डिंग नियंत्रण विभिन्न सामग्री संरचनाओं के लिए मापदंड अनुकूलन को सक्षम करते हैं, जिससे विविध इस्पात ग्रेड में उचित वेल्ड प्रवेश और जोड़ की ताकत सुनिश्चित होती है। कुछ विशेष अनुप्रयोगों को स्टेनलेस स्टील के लिए बढ़ी हुई सफाई प्रणाली या उच्च-ताकत वाली सामग्री के लिए संशोधित फॉर्मिंग अनुक्रम जैसे अतिरिक्त उपकरणों की आवश्यकता हो सकती है। उपकरण निर्माताओं से परामर्श विशेष विशेषता ग्रेड आवश्यकताओं के लिए विशिष्ट क्षमताओं और किसी भी आवश्यक संशोधनों को निर्धारित करने में मदद करता है।