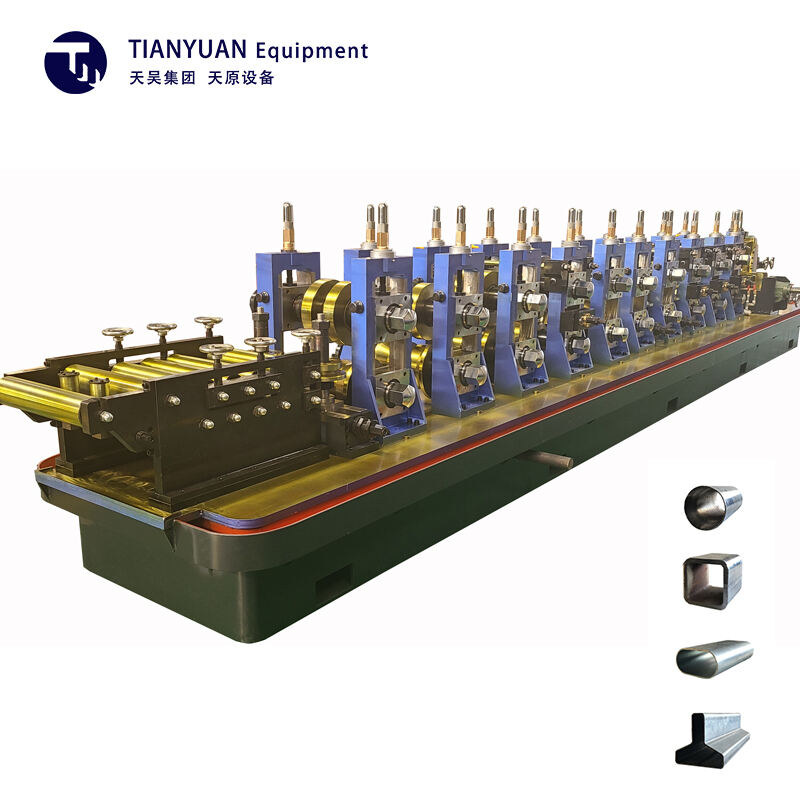

populer erw tube mill

Mesin pabrik pipa ERW mewakili solusi terdepan dalam manufaktur modern, menawarkan produksi presisi tinggi untuk pipa baja las melalui teknologi las resistansi listrik. Peralatan canggih ini menggabungkan operasi pengumpanan otomatis, pembentukan, penyambungan, dan penyesuaian ukuran dalam satu jalur produksi kontinu. Pabrik ini menggunakan teknologi pembentukan maju dengan beberapa stasiun gulungan yang secara bertahap membentuk lembaran baja datar menjadi pipa bulat, sambil mempertahankan kontrol dimensi yang tepat sepanjang proses. Sistem las resistansi listrik menghasilkan panas terfokus pada tepi lembaran, menciptakan sambungan las yang kuat dan seragam tanpa bahan pengisi tambahan. Pabrik pipa ERW modern dilengkapi dengan sistem kontrol digital yang memantau dan menyesuaikan parameter krusial seperti suhu las, tekanan, dan kecepatan secara real-time, memastikan kualitas produk yang konsisten. Pabrik-pabrik ini dapat memproses berbagai jenis baja dan menghasilkan pipa dengan diameter mulai dari 10mm hingga ukuran lebih besar dari 400mm, dengan ketebalan dinding dari 0,4mm hingga 12mm. Keterampilan pabrik pipa ERW membuatnya esensial dalam memproduksi pipa untuk konstruksi, otomotif, furnitur, dan berbagai aplikasi industri lainnya, menawarkan efisiensi dan hemat biaya dalam produksi pipa.