Mesin Pembuatan Pipa Otomotif: Komponen Utama dan Operasi

Komponen Utama dari Mesin Pembuatan Pipa Modern

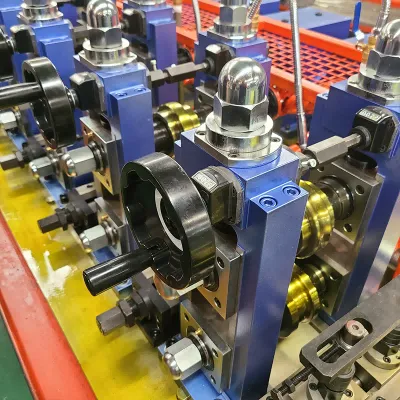

Peralatan manufaktur pipa saat ini memiliki banyak komponen utama yang bekerja sama untuk menyelesaikan tugas secara efisien. Kebanyakan konfigurasi dimulai dengan uncoiler yang memegang gulungan logam besar dan memasukkannya ke dalam mesin dengan kecepatan yang tepat. Lalu datang bagian pembentukan tempat terjadinya proses inti, di mana lembaran datar dibentuk menjadi bentuk bulat. Setelah itu terdapat stasiun pengelasan, biasanya menggunakan teknik frekuensi tinggi untuk menyatukan tepi sehingga pipa tidak bocor di bawah tekanan. Tahap terakhir melibatkan sistem pendinginan cepat yang menurunkan suhu cukup cepat untuk mencegah perubahan bentuk sekaligus mempertahankan dimensi yang diinginkan. Tanpa salah satu bagian ini berfungsi dengan baik, produsen akan kesulitan menghasilkan pipa secara konsisten antar batch, yang menjelaskan mengapa setiap komponen sangat penting dalam operasional di lapangan.

Sistem yang dikendalikan komputer telah menjadi sangat penting untuk meningkatkan akurasi dan hasil produksi pada peralatan manufaktur pipa. Saat ini, teknologi CNC (Computer Numerical Control) memastikan bahwa semua ukuran sesuai persis dengan spesifikasi yang ditentukan, tanpa memerlukan banyak keterlibatan operator secara manual, sehingga mengurangi kesalahan dan mengurangi pemborosan bahan. Contohnya, sebuah pengaturan CNC yang baik akan secara otomatis menyesuaikan pengaturan ketegangan pada uncoiler sekaligus mengatur kecepatan kepala las sesuai kebutuhan selama operasi berlangsung, tergantung jenis logam yang sedang diproses pada saat tertentu. Fitur otomatis seperti ini membantu menjaga kelancaran produksi. Tidak mengherankan jika banyak pabrik di berbagai sektor terus menginvestasikan dana untuk memperbarui mesin-mesin mereka dengan teknologi cerdas semacam ini.

Kemajuan teknologi terbaru benar-benar mengubah permainan jika berbicara tentang kecepatan produksi pipa sekaligus mengurangi limbah material secara keseluruhan. Kombinasi material baru dengan desain mesin yang lebih baik berarti produsen pipa saat ini mampu bekerja jauh lebih efisien dibandingkan peralatan lama. Pabrik-pabrik melaporkan bahwa mesin mereka kini menghasilkan output yang jauh lebih besar, sekaligus menggunakan bahan baku yang jauh lebih sedikit, yang tentu saja membantu meningkatkan laba. Lihat saja apa yang terjadi dengan teknik-teknik seperti pengelasan laser yang mengurangi cacat produk dan sistem pemantauan pintar yang mampu mendeteksi masalah sebelum berubah menjadi masalah besar. Peningkatan semacam ini bukan hanya sekadar peningkatan kecil, tetapi benar-benar pengubah permainan bagi para produsen yang berusaha mempertahankan daya saing di pasar yang kompetitif.

Alur Kerja Dasar: Dari Gulungan ke Pipa Selesai

Membuat pipa dari gulungan baja mentah sebenarnya merupakan proses yang cukup kompleks dengan beberapa langkah penting di sepanjang jalannya proses. Pertama, proses melepas gulungan biasanya berjalan cukup lancar, meskipun operator harus memperhatikan adanya kink atau bengkokan yang mungkin terbentuk pada tahap ini. Setelah itu, material dipotong ke panjang tertentu sesuai dengan kebutuhan produksi. Selanjutnya adalah bagian pembentukan, di mana logam mulai berbentuk menjadi pipa seperti yang kita kenal, sesuai dengan ukuran yang tepat. Proses pengelasan mungkin merupakan salah satu bagian yang paling kritis di sini. Umumnya kami menggunakan teknik pengelasan seam karena cenderung menghasilkan sambungan yang lebih kuat antar bagian pipa. Akhirnya, ada proses pendinginan yang menetapkan segalanya. Penurunan suhu yang cepat tidak hanya memastikan lasan tetap utuh, tetapi juga memberikan bentuk akhir serta karakteristik kekuatan pada pipa yang dihasilkan.

Kontrol kualitas terjadi di setiap tahap selama proses pembuatan pipa untuk memastikan produk memenuhi standar yang diharapkan industri. Ambil contoh proses pembentukan, sebagian besar pipa diukur secara cermat dan diuji dengan tes khusus yang tidak merusak namun tetap mampu mendeteksi masalah seperti retakan atau ketidakkonsistenan. Dalam hal pengelasan, bagian ini benar-benar dipantau secara ketat karena pengelasan yang buruk berarti sambungan yang lebih lemah di masa depan. Dengan mematuhi standar kualitas yang ketat ini, perusahaan dapat memproduksi pipa yang lebih tahan lama dan bekerja lebih baik dalam berbagai aplikasi di mana keselamatan menjadi prioritas utama. Banyak pabrik telah menemukan bahwa mengikuti protokol ini tidak hanya menjaga kepuasan pelanggan tetapi juga menghemat biaya dalam jangka panjang dengan mengurangi kegagalan di lapangan.

Perkembangan terbaru dalam teknologi mesin memberikan dampak besar pada kecepatan produksi pipa dan efisiensi keseluruhan operasi pabrik. Data industri menunjukkan bahwa bengkel yang menggunakan sistem baru ini melaporkan waktu henti antar shift yang jauh lebih sedikit, limbah material yang lebih rendah selama proses produksi, dan secara umum memindahkan produk melalui jalur produksi lebih cepat. Bagi produsen pipa yang berusaha memenuhi permintaan pelanggan tepat waktu, hal ini berarti mampu memenuhi pesanan lebih cepat tanpa harus mengeluarkan biaya produksi yang membengkak. Menjaga keunggulan kompetitif menjadi semakin penting seiring dengan perkembangan pasar yang berlangsung sangat cepat.

Bagaimana Rotary Draw Bending Membentuk Pipa Otomotif

Konfigurasi Cetakan untuk Pembengkokan Presisi

Mendapatkan hasil yang akurat dari rotary draw bending sebenarnya bergantung pada jenis cetakan (dies) yang kita gunakan dan bagaimana pengaturannya. Ada beberapa jenis cetakan yang terlibat di sini, seperti form dies yang pada dasarnya menentukan bentuk akhir, serta pressure die dan wiper die yang mengatur pergerakan material selama proses pembentukan. Alat-alat khusus ini membantu mencegah deformasi berlebihan saat membentuk pipa otomotif. Namun, ketika produsen membuat kesalahan dalam desain cetakan, berbagai masalah mulai bermunculan, seperti tegangan berlebih yang terbentuk dalam material atau noda permukaan aneh yang tidak diinginkan. Bengkel metalurgi telah menemukan bahwa investasi dalam pengaturan cetakan yang lebih baik memberikan hasil yang signifikan. Selain menghasilkan bentukan yang lebih rapi dan presisi, proses produksi juga berjalan lebih cepat dan lancar secara keseluruhan. Industri otomotif telah merasakan manfaat nyata dari pendekatan ini, dengan berkurangnya limbah logam dan komponen yang dihasilkan memiliki toleransi dimensi yang konsisten dan ketat.

Peran Mandrel dalam Memelihara Integritas Pipa

Mandrel sangat penting untuk menjaga pipa tetap utuh saat dipasang, terutama di mobil dan truk. Saat pipa dibengkokkan tanpa dukungan yang memadai dari dalam, pipa tersebut cenderung mengalami berbagai masalah seperti dinding berkerut atau berbentuk oval bukan bulat. Karena itulah produsen mengandalkan berbagai jenis mandrel. Tipe plug bekerja baik untuk pipa kecil sementara mandrel bola lebih cocok untuk pipa yang lebih besar. Material juga berpengaruh karena baja bereaksi berbeda dibandingkan aluminium selama operasi pembengkokan. Menurut laporan dari pemasok otomotif utama, penggunaan mandrel dalam proses ini membuat tabung logam lebih tahan lama dan bekerja lebih baik dalam kondisi tekanan. Kini kita melihat desain bengkokan semakin rumit karena kendaraan modern membutuhkan ruang sempit yang dipadati komponen. Mengatur setup mandrel yang tepat sangat penting agar sistem pembuangan atau saluran bahan bakar bisa bertahan ribuan mil tanpa gagal secara tak terduga.

Teknologi Penyikuhan Induksi dalam Manufaktur Otomotif

Proses Pemanasan untuk Kurva Kompleks

Induction bending memberikan keunggulan nyata bagi para produsen saat membuat kurva rumit yang dibutuhkan untuk sistem perpipaan otomotif melalui teknik pemanasan yang cukup canggih. Dengan pendekatan ini, operator dapat mengendalikan suhu secara akurat sepanjang proses pembengkokan, sehingga logam tetap kuat meskipun sedang dibentuk. Panas didistribusikan secara merata di seluruh panjang pipa, memungkinkan pekerja membentuk berbagai macam bentuk rumit tanpa melemahkan material. Bengkel yang beralih ke induction bending sering mengalami penurunan waktu produksi secara signifikan dan biaya yang lebih rendah juga karena pengurangan limbah material. Perusahaan-perusahaan besar di industri ini telah menunjukkan betapa unggulnya hasil pembengkokan dengan pemanasan ini dibandingkan metode tradisional, dengan penolakan yang jauh lebih sedikit dan biaya operasional yang lebih rendah secara keseluruhan.

Sistem Pendinginan untuk Pelestarian Material

Setelah proses bending induksi selesai, pendinginan yang tepat menjadi sangat penting untuk mempertahankan kekuatan pipa otomotif dan penampilan luarnya tetap baik. Para produsen biasanya menggunakan berbagai pendekatan pendinginan saat ini—ada yang hanya membiarkan pipa mendingin secara alami di udara, ada pula yang menyemprotkan air langsung ke permukaan logam yang panas. Tujuan utamanya adalah menurunkan suhu secara bertahap agar tidak terjadi tegangan internal yang berpotensi menyebabkan retakan di kemudian hari ketika pipa tersebut benar-benar digunakan. Pengendalian suhu yang tepat membuat perbedaan besar terhadap daya tahan komponen ini sebelum harus diganti. Kami telah melihat bukti dari jalur produksi di lapangan, di mana praktik pendinginan yang lebih baik berhasil mengurangi kegagalan sekitar 30%, artinya lebih sedikit masalah bagi manajer pabrik yang harus menghadapi kerusakan tak terduga selama operasi perakitan.

Sistem Kontrol CNC dalam Pembuatan Pipa Modern

Parameter Pemrograman untuk Aplikasi Otomotif

Sistem kontrol CNC memainkan peran utama dalam pekerjaan fabrikasi pipa saat ini, terutama dalam industri otomotif. Dengan sistem ini, operator dapat mengatur pengaturan penting seperti kecepatan pemotongan, laju pemberian material, dan durasi siklus keseluruhan yang membantu menyempurnakan proses manufaktur. Tingkat presisi yang dihasilkan mesin CNC memastikan pipa diproduksi dengan kualitas yang konsisten—sesuatu yang sangat penting dalam pembuatan suku cadang mobil, di mana toleransi kecil sekalipun sangat berpengaruh. Berkurangnya kebutuhan akan penyesuaian manual secara terus-menerus juga membuat keseluruhan operasi menjadi lebih dapat diulang, membantu bengkel memenuhi spesifikasi industri yang ketat tanpa kesulitan. Laporan industri menunjukkan bahwa bengkel yang beralih ke pengaturan CNC umumnya mengalami penurunan signifikan dalam tingkat kesalahan dibandingkan dengan teknik fabrikasi konvensional. Lebih sedikit kesalahan berarti penghematan biaya pada bahan yang terbuang dan konsistensi produk yang lebih baik antar lot, memberikan produsen keunggulan dalam pasar kompetitif suku cadang otomotif.

Mekanisme Koreksi Kesalahan

Sistem kontrol CNC modern dilengkapi dengan fitur koreksi kesalahan yang cukup mengesankan, yang membuat perbedaan besar dalam manufaktur pipa. Sistem ini terus memantau proses secara real-time melalui mekanisme pemantauan dan umpan balik, mendeteksi masalah saat terjadi sehingga penyesuaian dapat dilakukan segera. Menjaga konsistensi antar lot produksi sekaligus mengurangi limbah material adalah alasan utama mengapa sistem ini sangat penting. Saat kesalahan diperbaiki secara otomatis, bukan menunggu seseorang menyadarinya belakangan, pabrik dapat menghemat biaya bahan baku dan menjaga mesin tetap berjalan lebih lama antar pemeliharaan. Data industri menunjukkan bahwa produsen yang menerapkan sistem CNC canggih ini biasanya mengalami pengurangan biaya yang signifikan seiring waktu. Semakin sedikit limbah, semakin rendah pula biayanya, dan siklus produksi yang lebih cepat secara langsung memberikan hasil yang lebih baik bagi perusahaan yang bersedia berinvestasi pada teknologi deteksi kesalahan yang baik untuk operasi CNC mereka.

Jaminan Kualitas dalam Produksi Pipa Otomotif

Metode Uji Non-Destructive

Pengujian tanpa merusak atau NDT (Non-Destructive Testing) telah menjadi hal yang penting untuk memeriksa seberapa andal pipa otomotif yang digunakan. Industri otomotif menggunakan beberapa pendekatan berbeda seperti pengujian ultrasonik dan pencitraan sinar-X untuk mengevaluasi kualitas pipa tanpa merusak komponen selama pemeriksaan. Hal ini sangat penting karena pengujian ini mampu mendeteksi masalah baik di bagian dalam maupun luar dinding logam yang mungkin tidak terlihat sebelumnya. Sebagian besar pedoman manufaktur saat ini mencakup persyaratan ketat terhadap prosedur NDT, sesuatu yang masuk akal jika mempertimbangkan risiko yang terjadi apabila pipa gagal di jalan raya. Data di lapangan menunjukkan bahwa perusahaan yang mematuhi praktik NDT secara menyeluruh cenderung mengalami jauh lebih sedikit masalah terkait kegagalan pipa di kemudian hari. Bagi produsen mobil yang peduli terhadap keselamatan komponen, pengujian semacam ini bukan hanya disarankan tetapi hampir wajib dilakukan.

Standar Toleransi untuk Integrasi Kendaraan

Mematuhi standar toleransi sangat penting dalam pembuatan pipa otomotif karena jika tidak, pipa tersebut tidak akan pas saat dipasang di mobil. Standar ini pada dasarnya memberi tahu produsen secara tepat ukuran apa yang dapat diterima dan seberapa besar ruang gerak yang diperbolehkan untuk setiap dimensi. Tanpa hal ini, pipa mungkin tidak akan selaras dengan komponen lain dalam sistem kendaraan. Spesifikasi Pabrikan Suku Cadang Asli (Original Equipment Manufacturer) sebenarnya mewajibkan standar ini karena pipa yang dibuat secara buruk dapat benar-benar mengganggu kinerja mobil. Beberapa penelitian telah menunjukkan bahwa ketika perusahaan mematuhi toleransi ketat ini, kendaraan cenderung lebih awet dan performanya lebih baik secara keseluruhan. Kebanyakan produsen mobil memahami hal ini cukup baik untuk menjaga produksi pipa mereka dalam batas toleransi tersebut, meskipun terkadang membutuhkan biaya tambahan di awal. Toh, tidak ada yang ingin menghadapi penarikan kembali produk atau keluhan pelanggan akibat pemasangan yang bermasalah.

Pemilihan Material untuk Pembuatan Pipa Otomotif

Baja Bertenaga Tinggi vs Alumunium Alloys

Pemilihan bahan untuk manufaktur pipa otomotif melibatkan pertimbangan kelebihan dan kekurangan antara baja berkekuatan tinggi dan paduan aluminium. Baja tetap menjadi pilihan utama bagi banyak produsen karena ketahanannya terhadap tekanan serta kemampuannya dalam menekan biaya produksi, terutama penting untuk komponen yang membutuhkan integritas struktural maksimal. Aluminium bercerita berbeda. Bobotnya yang lebih ringan membantu mobil bekerja lebih efisien dan mengurangi emisi polutan, sesuatu yang menjadi fokus besar bagi produsen otomotif seiring berlakunya berbagai standar emisi baru di seluruh dunia. Tentu saja ada kekurangan, yaitu harga aluminium yang lebih mahal dibandingkan baja. Uji industri menunjukkan kendaraan yang dibuat dengan pipa aluminium biasanya menghabiskan bahan bakar sekitar 5-8% lebih sedikit dibandingkan versi baja, tanpa mengurangi tingkat keselamatan atau hasil uji tabrak. Kebanyakan pabrik akhirnya memilih berdasarkan apa yang paling sesuai dengan kebutuhan proyek, batasan anggaran, serta pertimbangan pemeliharaan jangka panjang mereka.

Persyaratan Ketahanan Korosi

Kemampuan untuk menahan korosi tetap menjadi salah satu persyaratan terpenting untuk sistem perpipaan otomotif, khususnya di wilayah-wilayah di mana kendaraan terpapar garam jalan selama bulan-bulan musim dingin atau di daerah pesisir yang rentan terhadap kerusakan air asin. Produsen kendaraan melakukan proses evaluasi yang ekstensif terhadap pipa mereka sebelum penerapan, seringkali memasukkannya ke dalam ruang semprot garam yang meniru beban lingkungan selama bertahun-tahun hanya dalam hitungan hari. Langkah perlindungan bervariasi dari lapisan seng tradisional yang diterapkan melalui teknik galvanisasi hot dip hingga perlakuan berbasis polimer terbaru yang membentuk lapisan pelindung terhadap masuknya kelembapan. Studi menunjukkan bahwa pipa yang diberi perlakuan secara tepat memiliki usia pakai yang jauh lebih panjang dalam kondisi operasional sambil tetap mempertahankan sifat-sifat kekuatan mekanisnya dibandingkan dengan pipa yang tidak diberi perlakuan. Bagi insinyur otomotif yang sedang menyusun spesifikasi desain kendaraan, memenuhi aspek ini bukan hanya soal kepatuhan terhadap regulasi industri, tetapi juga berdampak langsung terhadap keandalan kendaraan dalam jangka panjang dan kepuasan pelanggan di masa mendatang.

Aplikasi dalam Sistem Kendaraan

Pembuatan Sistem Knalpot

Membuat sistem pembuangan otomotif membutuhkan kombinasi kerja teliti dan bahan yang kuat untuk menahan kondisi yang diterimanya. Kebanyakan bengkel memulai dengan membentuk pipa, lalu mengelasnya sebelum menambahkan lapisan akhir yang melindungi dari kerusakan panas dan karat seiring waktu. Dalam memilih bahan, baja tahan karat menjadi pilihan utama karena kemampuannya menahan suhu ekstrem lebih baik daripada logam lain serta tahan lama dalam lingkungan pembuangan. Produsen mobil juga semakin kreatif—lihat saja setiap sistem ganda pada mobil balap. Tampilannya memang menarik, tetapi sebenarnya membantu mesin lebih 'bernafas' dengan baik, yang berarti emisi buangan lebih bersih dan terkadang bahkan efisiensi bahan bakar lebih baik. Semua peningkatan ini bukan hanya soal penampilan semata. Produsen juga harus memenuhi standar emisi yang ketat saat ini, sehingga setiap perubahan kecil sangat berpengaruh dalam membangun kendaraan yang berkinerja baik sekaligus tetap dalam batas hukum.

Teknik Produksi Saluran Bahan Bakar

Membuat pipa untuk saluran bahan bakar membutuhkan pekerjaan yang sangat hati-hati karena kita berurusan dengan bahan yang sangat mudah terbakar. Langkah utama melibatkan teknik pengelasan khusus, pembuatan tabung tanpa sambungan, dan banyak pengujian untuk memastikan apakah semua bagian dapat bertahan dengan baik. Mengikuti aturan dari organisasi seperti SAE bukan hanya sekadar pilihan, melainkan hal yang sangat penting untuk memastikan komponen tersebut tidak gagal ketika sedang sangat dibutuhkan. Beberapa contoh nyata menunjukkan apa yang terjadi ketika produsen mulai menggunakan peralatan seperti mesin pemotong laser dan robot untuk membantu proses pengelasan. Metode yang ditingkatkan ini menghasilkan saluran bahan bakar yang kinerjanya lebih baik dan risikonya lebih kecil. Melihat bagaimana industri otomotif telah berkembang menunjukkan alasan mengapa peningkatan terus-menerus dalam proses manufaktur tetap sangat penting bagi keselamatan pengemudi maupun kinerja kendaraan.

FAQ

Apa saja komponen utama dari mesin pembuat pipa mobil?

Mesin pembuat pipa otomotif terdiri dari komponen utama seperti uncoiler, bagian pembentukan, unit pengelasan, dan sistem pendinginan. Masing-masing berperan penting dalam produksi pipa berkualitas tinggi.

Bagaimana teknologi CNC meningkatkan pembuatan pipa?

Teknologi CNC memungkinkan kontrol presisi atas parameter manufaktur, mengurangi kesalahan dan meningkatkan efisiensi serta kualitas keseluruhan produksi pipa.

Bahan apa yang umum digunakan dalam pembuatan pipa otomotif?

Bahan umum meliputi baja kekuatan tinggi dan paduan aluminium, masing-masing menawarkan manfaat spesifik seperti ketahanan atau berat badan yang lebih ringan untuk efisiensi bahan bakar yang lebih baik.

Mengapa pengujian tanpa merusak penting dalam produksi pipa otomotif?

Pengujian tanpa merusak memastikan integritas dan keamanan pipa otomotif dengan mendeteksi cacat potensial tanpa menyebabkan kerusakan pada produk.

Apa peran ketahanan korosi dalam pipa otomotif?

Ketahanan terhadap korosi sangat penting untuk memastikan umur panjang dan keandalan pipa otomotif, terutama dalam kondisi lingkungan yang keras.

Daftar Isi

- Mesin Pembuatan Pipa Otomotif: Komponen Utama dan Operasi

- Bagaimana Rotary Draw Bending Membentuk Pipa Otomotif

- Teknologi Penyikuhan Induksi dalam Manufaktur Otomotif

- Sistem Kontrol CNC dalam Pembuatan Pipa Modern

- Jaminan Kualitas dalam Produksi Pipa Otomotif

- Pemilihan Material untuk Pembuatan Pipa Otomotif

- Aplikasi dalam Sistem Kendaraan

- FAQ