Pembuatan pipa baja presisi memerlukan mesin canggih yang memberikan kualitas konsisten sambil menjaga efisiensi biaya. Pabrik tube erw mewakili puncak teknologi manufaktur pipa modern, menggabungkan rekayasa canggih dengan kinerja andal untuk memenuhi spesifikasi industri yang ketat. Sistem produksi khusus ini telah merevolusi cara produsen mendekati fabrikasi tabung baja, menawarkan kontrol unggul terhadap akurasi dimensi dan sifat material. Integrasi kontrol otomatis dan perkakas presisi memastikan setiap pipa memenuhi standar kualitas yang ketat sekaligus memaksimalkan efisiensi produksi.

Memahami Teknologi ERW dalam Manufaktur Modern

Dasar-dasar Pengelasan Resistansi Listrik

Pengelasan Resistansi Listrik merupakan teknologi inti di balik setiap mesin pembuat pipa ERW berkinerja tinggi, menggunakan arus listrik terkendali untuk menciptakan sambungan las yang kuat secara metalurgi. Proses ini menghasilkan panas melalui resistansi listrik pada titik kontak antara tepi strip baja, membentuk sambungan tempa di bawah tekanan yang dikontrol secara presisi. Teknologi ini menghilangkan kebutuhan akan bahan pengisi atau gas pelindung, menjadikannya solusi manufaktur yang ramah lingkungan dan hemat biaya. Sistem modern dilengkapi dengan mekanisme pemantauan suhu dan pengaturan arus yang canggih untuk memastikan kualitas las yang konsisten pada berbagai spesifikasi material.

Proses pengelasan terjadi dalam hitungan milidetik, memerlukan ketepatan waktu dan penerapan tekanan yang akurat untuk mencapai kekuatan sambungan optimal. Desain mesin tube erw canggih dilengkapi sistem kontrol digital yang memantau dan menyesuaikan parameter pengelasan secara real-time, mengompensasi variasi pada ketebalan atau komposisi material. Tingkat otomatisasi ini memastikan setiap sambungan pengelasan memenuhi atau melampaui standar industri untuk sifat mekanis dan daya tahan. Sambungan yang dihasilkan memiliki karakteristik kekuatan yang sebanding atau bahkan melebihi material asalnya, menjadikan pipa ERW cocok untuk aplikasi bertekanan tinggi.

Kemampuan Pengolahan Material

Sistem pabrik tabung erw modern mampu menangani berbagai macam mutu dan spesifikasi baja, mulai dari baja karbon standar hingga komposisi paduan berkekuatan tinggi. Fleksibilitas dalam pengolahan material mencakup berbagai kisaran ketebalan, biasanya dari 0,5 mm hingga 25 mm, tergantung pada konfigurasi pabrik dan aplikasi yang dituju. Versatilitas ini memungkinkan produsen untuk melayani beragam pasar termasuk sektor konstruksi, otomotif, furnitur, dan teknik struktural. Sistem penanganan material canggih memastikan laju umpan yang konsisten dan penyelarasan strip yang tepat selama proses pembentukan.

Langkah-langkah pengendalian kualitas yang terintegrasi dalam desain pabrik modern mencakup pemantauan berkelanjutan terhadap sifat material dan ketepatan dimensi. Sistem inspeksi inline mendeteksi dan mengoreksi penyimpangan sebelum memengaruhi kualitas produk akhir, mengurangi limbah, serta memastikan spesifikasi output yang konsisten. Kemampuan untuk memproses berbagai mutu baja tanpa perubahan persiapan yang ekstensif meningkatkan fleksibilitas produksi dan mengurangi waktu henti antar produksi. Adaptabilitas ini terbukti penting bagi produsen yang melayani berbagai segmen pasar dengan kebutuhan kualitas yang bervariasi.

Spesifikasi Teknis dan Parameter Kinerja

Kapasitas Produksi dan Kontrol Kecepatan

Tingkat produksi untuk instalasi pabrik pipa erw kelas industri bervariasi secara signifikan tergantung pada diameter pipa, ketebalan dinding, dan spesifikasi material. Sistem berkinerja tinggi mampu mencapai kecepatan produksi lebih dari 100 meter per menit untuk aplikasi standar, sambil mempertahankan toleransi dimensi yang ketat sepanjang proses. Penggerak frekuensi variabel memungkinkan kontrol kecepatan yang presisi, sehingga operator dapat mengoptimalkan laju produksi sesuai kombinasi material dan persyaratan kualitas tertentu. Hubungan antara kecepatan produksi dan kualitas las memerlukan keseimbangan yang cermat untuk memastikan hasil yang konsisten.

Desain pabrik modern menggabungkan algoritma prediktif yang secara otomatis menyesuaikan parameter produksi berdasarkan sifat material dan spesifikasi keluaran yang diinginkan. Sistem-sistem ini menganalisis data kinerja historis untuk mengoptimalkan pengaturan pada proses produksi baru, meminimalkan waktu persiapan serta mengurangi limbah material selama peralihan. Kemampuan pemantauan waktu nyata memberikan umpan balik langsung mengenai efisiensi produksi dan metrik kualitas, memungkinkan penyesuaian proaktif untuk menjaga kinerja optimal. Integrasi teknologi Industri 4.0 semakin meningkatkan visibilitas dan kemampuan kontrol produksi.

Akurasi Dimensi dan Standar Kualitas

Mencapai akurasi dimensi yang konsisten merupakan indikator kinerja penting bagi setiap profesional pembuatan tabung pemasangan. Stasiun pembentukan canggih menggunakan perkakas yang dikerjakan dengan presisi untuk mempertahankan toleransi diameter dalam kisaran ±0,1 mm sepanjang seluruh proses produksi. Keseragaman ketebalan dinding biasanya mencapai variasi kurang dari ±5% dari spesifikasi nominal, memastikan sifat mekanis yang konsisten di seluruh bagian pipa. Toleransi ketat semacam ini memerlukan prosedur kalibrasi yang canggih dan protokol perawatan rutin agar tetap menjaga tingkat kinerja.

Sistem jaminan kualitas mengintegrasikan berbagai titik inspeksi selama proses produksi, mulai dari verifikasi bahan masuk hingga pengujian produk akhir. Sistem pengukuran otomatis terus memantau dimensi penting dan segera memberi peringatan kepada operator jika terdapat penyimpangan yang perlu ditindaklanjuti. Algoritma kontrol proses statistik melacak tren kualitas serta memprediksi kemungkinan masalah sebelum memengaruhi kualitas produksi. Sistem dokumentasi mencatat secara lengkap seluruh hasil pengukuran kualitas, mendukung persyaratan pelacakan serta inisiatif peningkatan berkelanjutan.

Integrasi Proses Manufaktur dan Alur Kerja

Sistem Persiapan dan Umpan Strip

Persiapan strip yang efektif merupakan dasar dari operasi pabrik tube ERW yang sukses, memerlukan kondisioning tepi dan persiapan permukaan yang presisi untuk memastikan kualitas las yang optimal. Sistem uncoiling otomatis menjaga kontrol tegangan yang konsisten saat mengumpankan material ke bagian pembentuk, mencegah deformasi strip atau kerusakan permukaan. Operasi perataan tepi menghilangkan ketidakteraturan atau kontaminasi yang dapat membahayakan integritas las, menggunakan alat potong presisi tinggi yang dirancang untuk masa pakai panjang. Integrasi kemampuan penyambungan strip memungkinkan proses produksi berkelanjutan dengan menghubungkan koil berturut-turut tanpa gangguan produksi.

Sistem pelacakan material memantau posisi dan kualitas strip selama proses persiapan, memberikan umpan balik secara real-time mengenai potensi masalah yang memerlukan perhatian. Sistem akumulator menyerap variasi aliran material, memastikan laju umpan yang konsisten ke operasi pembentukan berikutnya terlepas dari fluktuasi kecepatan penguraian. Mekanisme pembersihan permukaan menghilangkan karat pabrik, residu oli, dan kontaminan lain yang dapat memengaruhi kualitas las atau spesifikasi hasil akhir permukaan. Langkah-langkah persiapan ini sangat penting untuk mencapai hasil produksi yang konsisten dan meminimalkan downtime terkait kualitas.

Konfigurasi dan Pengendalian Stasiun Pembentukan

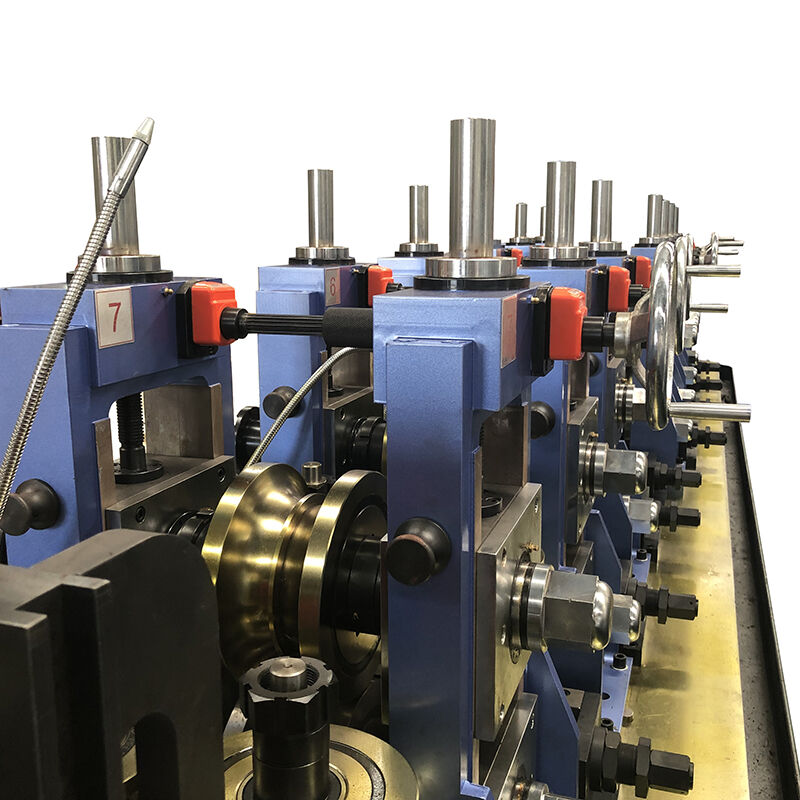

Pembentukan progresif merupakan inti dari teknologi pabrik tabung ERW, menggunakan beberapa stasiun pembentuk untuk secara bertahap membentuk strip datar menjadi penampang lingkaran yang presisi. Setiap stasiun pembentuk dilengkapi dengan perkakas yang dapat disesuaikan, mampu menangani berbagai diameter pipa dalam rentang operasional pabrik, umumnya mencakup beberapa keluarga ukuran dengan kebutuhan pergantian minimal. Urutan pembentukan mengikuti profil yang direkayasa secara cermat untuk meminimalkan tegangan material sekaligus mencapai dimensi target, mencegah terjadinya tekukan tepi atau cacat permukaan yang dapat mengganggu kualitas produk akhir.

Sistem posisi terkendali servo memungkinkan penyesuaian tepat dari rol pembentuk selama produksi, memungkinkan operator menyetel dimensi pipa secara halus tanpa menghentikan pabrik. Sistem pemantauan gaya melacak beban pembentukan di setiap stasiun, memberikan peringatan dini terhadap keausan alat atau variasi sifat material yang dapat memengaruhi kualitas produk. Desain pabrik canggih mengintegrasikan kemampuan pengaturan otomatis yang menempatkan alat pembentuk berdasarkan spesifikasi pipa target, mengurangi waktu persiapan dan meminimalkan kebutuhan keterampilan operator untuk perubahan konfigurasi.

Prosedur Pengendalian Kualitas dan Pengujian

Teknologi Inspeksi Dalam-Lini

Kontrol kualitas komprehensif dimulai dengan sistem pemantauan waktu nyata yang terintegrasi di seluruh lini produksi pabrik tube ERW, menggunakan teknologi sensor canggih untuk mendeteksi variasi dimensi dan cacat permukaan. Sistem pengukuran laser secara terus-menerus melacak diameter pipa, ketebalan dinding, dan parameter keovalan, memberikan umpan balik langsung ke sistem kontrol proses untuk koreksi otomatis terhadap penyimpangan yang terdeteksi. Kemampuan pengujian ultrasonik memverifikasi integritas lasan tanpa mengganggu aliran produksi, memastikan setiap pipa memenuhi persyaratan struktural sebelum proses hilir atau operasi pengemasan.

Sistem inspeksi visual memeriksa kualitas permukaan dan mendeteksi cacat kosmetik yang dapat memengaruhi penerimaan pelanggan atau proses produksi selanjutnya. Sistem otomatis ini beroperasi pada kecepatan produksi, menghilangkan kebutuhan pemeriksaan manual sekaligus memberikan kriteria evaluasi yang konsisten di semua shift produksi. Kemampuan pencatatan data menyimpan catatan lengkap dari seluruh hasil inspeksi, mendukung analisis statistik tren produksi dan identifikasi peluang perbaikan. Integrasi dengan sistem kontrol pabrik memungkinkan penolakan otomatis terhadap produk yang tidak sesuai tanpa mengganggu kelangsungan produksi.

Standar Pengujian dan Persyaratan Sertifikasi

Operasi pabrik tube erw modern harus mematuhi berbagai standar internasional yang mengatur kualitas dan karakteristik kinerja dalam pembuatan pipa. Protokol pengujian biasanya mencakup verifikasi sifat mekanis melalui pengukuran kekuatan tarik, kekuatan luluh, dan perpanjangan yang dilakukan pada sampel representatif dari setiap lot produksi. Pengujian hidrostatik memverifikasi kemampuan menahan tekanan dalam kondisi terkendali, memastikan bahwa pipa jadi memenuhi nilai tekanan kerja yang ditentukan dengan margin keselamatan yang sesuai.

Persyaratan sertifikasi sering mengharuskan verifikasi pihak ketiga terhadap sistem mutu dan prosedur pengujian, terutama untuk aplikasi dalam industri kritis seperti minyak dan gas atau konstruksi struktural. Sistem dokumentasi mempertahankan ketertelusuran lengkap dari sertifikat bahan baku hingga hasil inspeksi akhir, mendukung persyaratan mutu pelanggan dan kewajiban kepatuhan regulasi. Kalibrasi berkala peralatan pengujian memastikan akurasi dan keandalan pengukuran, sementara validasi prosedur pengujian menegaskan kepatuhan terhadap standar dan spesifikasi yang berlaku.

Aplikasi dan Persyaratan Industri

Aplikasi Konstruksi dan Struktural

Industri konstruksi merupakan pasar utama bagi produk pabrik tube ERW, menggunakan pipa baja dalam kerangka struktural, sistem perancah, dan aplikasi arsitektural yang membutuhkan kontrol dimensi yang presisi dan kualitas yang konsisten. Insinyur struktural menentukan penggunaan pipa ERW karena sifat mekanisnya yang dapat diprediksi dan efisiensi biayanya dibandingkan dengan alternatif seamless, terutama pada aplikasi yang hanya memerlukan rating tekanan sedang. Peraturan bangunan semakin mengakui kemampuan kinerja pipa ERW, sehingga memperluas penerimaannya dalam aplikasi penahan beban yang sebelumnya dibatasi hanya untuk produk seamless.

Aplikasi arsitektural menuntut kualitas permukaan yang unggul dan konsistensi dimensi yang dapat disediakan oleh teknologi modern pabrik tube erw melalui sistem pembentukan dan penyelesaian yang canggih. Kemampuan untuk menghasilkan ukuran dan spesifikasi khusus memungkinkan arsitek dan insinyur mengoptimalkan desain struktural sekaligus memenuhi persyaratan estetika. Kompatibilitas galvanis memberikan ketahanan korosi jangka panjang pada aplikasi luar ruangan, sementara berbagai perlakuan permukaan mendukung aneka finishing arsitektural dan lapisan pelindung.

Penggunaan Industri dan Manufaktur

Industri manufaktur menggunakan pipa ERW dalam sistem penanganan fluida, aplikasi pneumatik, dan konstruksi mesin di mana keandalan dan efisiensi biaya terbukti penting. Akurasi dimensi yang konsisten yang dicapai oleh sistem pabrik tabung ERW presisi memungkinkan operasi perakitan dengan toleransi ketat tanpa operasi permesinan atau pengukuran tambahan. Kemampuan perlakuan panas memungkinkan produsen mencapai sifat mekanis tertentu yang dibutuhkan untuk aplikasi khusus, termasuk peningkatan kekuatan atau karakteristik formabilitas yang lebih baik.

Industri proses mengandalkan pipa ERW untuk sistem fluida bertekanan rendah hingga sedang, memanfaatkan manfaat biaya dibandingkan alternatif seamless sambil memenuhi persyaratan kinerja. Kemampuan untuk memproduksi kombinasi ketebalan dinding khusus mengoptimalkan desain sistem untuk kebutuhan tekanan dan aliran tertentu. Program sertifikasi kualitas mendukung penggunaan di industri yang diatur di mana pelacakan dan verifikasi kinerja wajib dilakukan untuk persetujuan operasional.

Perawatan dan Keunggulan Operasional

Program Pemeliharaan Pencegahan

Operasi pabrik tube ERW yang sukses memerlukan program pemeliharaan preventif komprehensif yang mencakup komponen mekanis dan sistem kontrol untuk memastikan kemampuan produksi yang konsisten serta kualitas produk. Interval pemeliharaan terjadwal berdasarkan tonase produksi atau jam operasi mencegah kegagalan tak terduga sekaligus mengoptimalkan umur alat dan kinerja sistem. Program pelumasan menggunakan pelumas sintetis canggih yang dirancang untuk aplikasi beban tinggi dan kecepatan tinggi, yang khas dalam operasi pabrik tube modern, sehingga memperpanjang umur komponen sekaligus mengurangi frekuensi pemeliharaan yang dibutuhkan.

Teknologi pemeliharaan prediktif memantau komponen kritis melalui analisis getaran, pencitraan termal, dan program analisis oli yang mendeteksi masalah yang sedang berkembang sebelum memengaruhi operasi produksi. Teknologi ini memungkinkan penjadwalan pemeliharaan berbasis kondisi yang mengoptimalkan pemanfaatan sumber daya sekaligus meminimalkan waktu henti tak terencana. Sistem dokumentasi mencatat aktivitas pemeliharaan dan kinerja komponen, mendukung inisiatif peningkatan berkelanjutan serta mengoptimalkan tingkat persediaan suku cadang berdasarkan pola konsumsi aktual dan mode kegagalan.

Pelatihan Operator dan Protokol Keselamatan

Pengoperasian efektif peralatan mesin tube erw yang canggih memerlukan program pelatihan operator yang komprehensif, mencakup prosedur operasi teknis dan protokol keselamatan yang penting untuk perlindungan personel serta pemeliharaan peralatan. Kurikulum pelatihan membahas prosedur persiapan, metode kontrol kualitas, teknik pemecahan masalah, serta protokol respons darurat yang diperlukan untuk menjalankan produksi secara aman dan efisien. Pelatihan praktik langsung menggunakan peralatan produksi yang sesungguhnya memastikan para operator mengembangkan keterampilan praktis sekaligus memahami hubungan antara parameter proses dan hasil kualitas produk.

Protokol keselamatan mencakup sistem pengaman mesin, prosedur kunci-pasang (lockout/tagout), dan kemampuan pemadaman darurat yang dirancang untuk melindungi personel selama operasi normal dan kegiatan perawatan. Audit keselamatan berkala memverifikasi kepatuhan terhadap protokol yang telah ditetapkan sekaligus mengidentifikasi peluang peningkatan pada sistem atau prosedur keselamatan. Program pendidikan berkelanjutan menjaga operator tetap mutakhir dengan perkembangan teknologi dan standar keselamatan, mendukung tujuan kepatuhan regulasi maupun keunggulan operasional sepanjang siklus hidup fasilitas.

FAQ

Faktor-faktor apa yang menentukan kapasitas produksi pabrik tube erw

Kapasitas produksi bergantung pada beberapa faktor utama termasuk kisaran diameter pipa, spesifikasi ketebalan dinding, mutu bahan, dan tingkat kualitas yang diinginkan. Pipa berdiameter lebih besar biasanya memerlukan kecepatan produksi yang lebih lambat untuk menjaga kualitas pembentukan, sedangkan material dengan dinding lebih tebal mungkin membutuhkan pengurangan kecepatan untuk pengelasan yang tepat. Konfigurasi mesin las ERW, termasuk jumlah stasiun pembentuk dan rating daya, secara langsung memengaruhi laju produksi maksimum yang dapat dicapai. Sistem kontrol canggih dapat mengoptimalkan pengaturan kecepatan secara otomatis berdasarkan sifat material dan spesifikasi target, memaksimalkan kapasitas produksi sambil mempertahankan standar kualitas.

Bagaimana perbandingan las ERW dengan metode pembuatan pipa lainnya

Pengelasan ERW menawarkan keunggulan signifikan dalam efisiensi biaya dan efisiensi produksi dibandingkan dengan pembuatan pipa seamless, sekaligus memberikan kontrol dimensi yang lebih baik dibandingkan alternatif pipa las spiral. Proses ini menghilangkan kebutuhan akan operasi penusukan mahal yang diperlukan dalam produksi seamless, sehingga mengurangi konsumsi energi dan limbah bahan baku. Teknologi modern mesin pembuat tabung ERW mampu mencapai kualitas las yang memenuhi atau bahkan melampaui banyak aplikasi yang sebelumnya memerlukan pipa seamless, memperluas peluang pasar sambil tetap menjaga keunggulan harga yang kompetitif. Manfaat lingkungan termasuk pengurangan konsumsi energi dan penghilangan bahan habis pakai pengelasan yang dibutuhkan dalam proses pipa las lainnya.

Kebutuhan perawatan apa saja yang penting untuk kinerja optimal

Area pemeliharaan kritis mencakup kalibrasi rutin sistem pengelasan, penggantian sistematis alat pembentuk berdasarkan pola keausan, dan pelumasan komprehensif komponen berkecepatan tinggi di seluruh pabrik. Pemeliharaan elektroda pengelasan terbukti penting untuk menjaga kualitas las yang konsisten, yang memerlukan pendempulan dan penggantian secara teratur sesuai panduan tonase produksi. Kondisi roll pembentuk secara langsung memengaruhi kualitas pipa dan harus dipantau melalui prosedur inspeksi dan pengukuran rutin. Kalibrasi sistem kontrol memastikan pengendalian parameter proses yang akurat dan harus mengikuti rekomendasi pabrikan mengenai frekuensi dan prosedur.

Apakah sistem modern pabrik tube erw dapat menangani baja dengan mutu khusus

Desain pabrik tube erw modern mengakomodasi berbagai jenis baja khusus termasuk baja paduan rendah kekuatan tinggi, komposisi baja tahan karat, dan berbagai material berlapis dengan modifikasi sistem yang sesuai. Kontrol pengelasan canggih memungkinkan optimalisasi parameter untuk berbagai komposisi material, memastikan penetrasi las yang tepat dan kekuatan sambungan pada berbagai jenis baja. Beberapa aplikasi khusus mungkin memerlukan peralatan tambahan seperti sistem pembersihan yang ditingkatkan untuk baja tahan karat atau urutan pembentukan yang dimodifikasi untuk material berkekuatan tinggi. Konsultasi dengan produsen peralatan membantu menentukan kemampuan spesifik dan modifikasi yang diperlukan untuk persyaratan jenis baja khusus tertentu.