Meningkatnya permintaan industri otomotif akan komponen yang direkayasa secara presisi telah secara signifikan mengubah proses manufaktur, khususnya dalam sistem produksi pipa. Produsen mobil modern membutuhkan peralatan khusus yang memberikan kualitas yang konsisten, efisiensi yang lebih baik, dan kinerja yang andal di berbagai lingkungan produksi. Mesin pembuat pipa baja karbon merupakan landasan manufaktur pipa otomotif kontemporer, menawarkan kemampuan canggih yang memenuhi standar industri yang ketat sekaligus mempertahankan efektivitas biaya dan fleksibilitas operasional.

Memahami fitur-fitur penting dari peralatan manufaktur pipa canggih memungkinkan produsen untuk membuat keputusan yang tepat yang secara langsung berdampak pada efisiensi produksi dan kualitas produk. Sistem canggih ini mengintegrasikan teknologi mutakhir dengan prinsip-prinsip teknik yang telah terbukti untuk memberikan hasil yang luar biasa dalam aplikasi otomotif. Evolusi teknologi pembuatan pipa telah memperkenalkan banyak inovasi yang mengatasi tantangan manufaktur tradisional sekaligus membuka kemungkinan baru untuk kustomisasi dan kontrol presisi.

Sistem Otomasi dan Kontrol yang Canggih

Pemantauan Proses Terintegrasi

Sistem mesin pembuatan pipa baja karbon modern menggabungkan kemampuan pemantauan canggih yang melacak setiap aspek proses produksi secara real-time. Sistem pemantauan canggih ini menggunakan berbagai sensor yang ditempatkan di sepanjang jalur produksi untuk mengumpulkan data tentang variasi suhu, laju aliran material, parameter pengelasan, dan akurasi dimensi. Integrasi algoritma kecerdasan buatan memungkinkan penjadwalan pemeliharaan prediktif, mengurangi waktu henti yang tidak terduga sekaligus mengoptimalkan efektivitas peralatan secara keseluruhan.

Kerangka pengumpulan data yang komprehensif memungkinkan operator untuk mengidentifikasi potensi masalah sebelum masalah tersebut berdampak pada kualitas atau efisiensi produksi. Dasbor canggih menyediakan visualisasi intuitif dari metrik kinerja penting, memungkinkan pengambilan keputusan yang cepat dan penyesuaian proses. Tingkat visibilitas proses ini memastikan kualitas produk yang konsisten sekaligus meminimalkan pemborosan dan memaksimalkan pemanfaatan sumber daya sepanjang siklus manufaktur.

Kontroler Logika Programmable

Pengontrol logika terprogram (PLC) canggih membentuk sistem saraf pusat peralatan manufaktur pipa modern, mengatur rangkaian operasi kompleks dengan ketepatan waktu dan koordinasi. Sistem kontrol canggih ini mengelola berbagai parameter produksi secara bersamaan, memastikan kinerja optimal di semua tahapan manufaktur. Integrasi antarmuka manusia-mesin (HMI) menyederhanakan interaksi operator sekaligus memberikan akses komprehensif ke fungsi sistem dan informasi diagnostik.

Kemampuan pemrograman tingkat lanjut memungkinkan produsen untuk menyimpan beberapa resep produksi, sehingga memungkinkan peralihan cepat antara spesifikasi pipa yang berbeda tanpa penyesuaian manual yang ekstensif. Fleksibilitas ini terbukti sangat berharga dalam aplikasi otomotif di mana dimensi dan spesifikasi pipa yang beragam diperlukan untuk berbagai model dan komponen kendaraan. Sifat sistem yang dapat diprogram ini memfasilitasi inisiatif peningkatan berkelanjutan dan upaya optimasi proses.

Teknologi Pengelasan Frekuensi Tinggi

Parameter Pengelasan Presisi

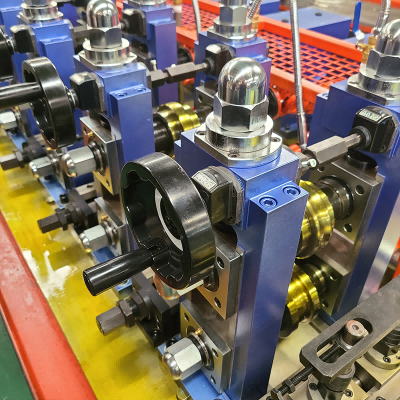

Sistem pengelasan frekuensi tinggi kontemporer yang terintegrasi ke dalam konfigurasi mesin pembuatan pipa baja karbon menghasilkan kualitas pengelasan yang luar biasa melalui kontrol parameter yang presisi dan mekanisme umpan balik canggih. Sistem ini menggunakan algoritma kontrol daya yang canggih yang secara otomatis menyesuaikan parameter pengelasan berdasarkan sifat material, dimensi pipa, dan persyaratan kecepatan produksi. Hasilnya adalah pengelasan berkualitas tinggi yang konsisten yang memenuhi atau melampaui standar industri otomotif untuk kekuatan dan daya tahan.

Kemampuan pengelasan presisi memastikan distribusi masukan panas yang optimal, meminimalkan zona yang terkena panas sekaligus memaksimalkan penetrasi las dan kualitas fusi. Sistem pemantauan suhu canggih terus memantau suhu pengelasan, memberikan umpan balik langsung untuk penyesuaian parameter bila diperlukan. Tingkat kontrol ini mencegah cacat pengelasan umum seperti fusi yang tidak sempurna, penetrasi berlebihan, atau distorsi panas yang dapat mengganggu integritas pipa.

Kontrol Pengelasan Adaptif

Sistem kontrol pengelasan adaptif mewakili kemajuan signifikan dalam teknologi manufaktur pipa, secara otomatis menyesuaikan parameter pengelasan sebagai respons terhadap perubahan kondisi material atau variabel produksi. Sistem cerdas ini menggunakan algoritma pembelajaran mesin untuk mengoptimalkan kinerja pengelasan berdasarkan data historis dan umpan balik waktu nyata dari berbagai sensor. Sifat adaptif dari kontrol ini memastikan kualitas pengelasan yang konsisten terlepas dari variasi material atau kondisi lingkungan.

Penerapan teknologi kontrol adaptif secara signifikan mengurangi kebutuhan intervensi operator secara manual sekaligus meningkatkan konsistensi produksi secara keseluruhan. Sistem ini dapat mengkompensasi variasi sifat material, fluktuasi suhu, dan faktor-faktor lain yang secara tradisional membutuhkan perhatian operator terus-menerus. Hasilnya adalah peningkatan efisiensi produksi dan peningkatan konsistensi kualitas produk di seluruh proses produksi yang panjang.

Kemampuan Penanganan dan Pengolahan Material

Sistem Pemberian Bahan Otomatis

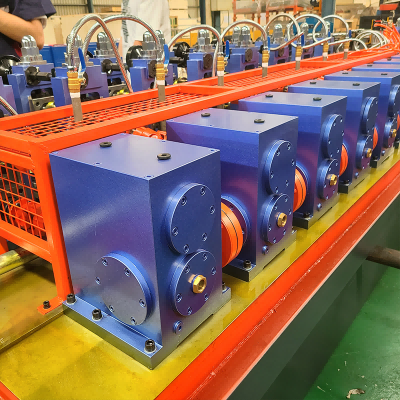

Sistem pengumpanan material canggih pada konfigurasi mesin pembuatan pipa baja karbon modern memastikan pengiriman material yang konsisten sekaligus meminimalkan kebutuhan penanganan dan potensi risiko kontaminasi. Sistem otomatis ini menggabungkan mekanisme pemosisian presisi yang mempertahankan keselarasan strip optimal selama proses pembentukan, mencegah masalah umum seperti ketidaksejajaran tepi atau variasi dimensi. Integrasi rol pengumpanan yang digerakkan servo memberikan kontrol kecepatan dan manajemen tegangan yang presisi untuk kondisi pembentukan yang optimal.

Sistem penanganan material yang canggih juga mencakup kemampuan deteksi dan manajemen sambungan otomatis, memastikan kontinuitas produksi yang lancar saat gulungan material diganti. Sistem pemantauan sambungan tingkat lanjut dapat mendeteksi sambungan material dan secara otomatis menyesuaikan parameter pemrosesan untuk mempertahankan kualitas produk yang konsisten di seluruh lokasi sambungan. Kemampuan ini terbukti sangat berharga di lingkungan produksi volume tinggi di mana perubahan material sering terjadi.

Persiapan dan Pengkondisian Tepi

Sistem persiapan tepi yang komprehensif dan terintegrasi ke dalam peralatan manufaktur pipa modern memastikan kondisi pengelasan yang optimal melalui operasi pemangkasan dan pengkondisian tepi yang presisi. Sistem ini menggunakan teknologi pemotongan canggih untuk menghasilkan tepi yang bersih dan lurus secara konsisten, yang memfasilitasi operasi pengelasan berkualitas tinggi. Persiapan tepi yang presisi meminimalkan risiko cacat pengelasan sekaligus mengoptimalkan penggunaan material dan mengurangi limbah.

Kemampuan pengkondisian tepi tingkat lanjut mencakup penghilangan gerinda, pembersihan permukaan, dan optimasi geometri tepi untuk memastikan persiapan sambungan las yang optimal. Proses-proses ini dikontrol dan dipantau secara otomatis untuk mempertahankan kualitas tepi yang konsisten terlepas dari variasi material atau kecepatan produksi. Hasilnya adalah peningkatan kualitas las dan pengurangan kebutuhan penyelesaian akhir setelah pengelasan.

Fitur Kontrol Kualitas dan Inspeksi

Pengukuran Dimensi Inline

Sistem pengukuran inline canggih yang terintegrasi ke dalam instalasi mesin pembuatan pipa baja karbon menyediakan pemantauan berkelanjutan terhadap dimensi pipa kritis sepanjang proses produksi. Sistem pengukuran canggih ini menggunakan teknologi berbasis laser, sensor ultrasonik, dan teknik pengukuran optik untuk memastikan akurasi dimensi dalam toleransi ketat yang dibutuhkan untuk aplikasi otomotif. Kemampuan pengukuran waktu nyata memungkinkan koreksi proses segera ketika variasi dimensi terdeteksi.

Kerangka pengukuran komprehensif mencakup pemantauan diameter, verifikasi ketebalan dinding, dan penilaian kelurusan untuk memastikan kepatuhan dimensi yang lengkap. Kemampuan pencatatan data tingkat lanjut memelihara catatan produksi terperinci yang memfasilitasi penelusuran kualitas dan inisiatif peningkatan berkelanjutan. Tingkat kontrol kualitas ini memastikan bahwa setiap pipa memenuhi persyaratan yang ditentukan sebelum melanjutkan ke tahap manufaktur selanjutnya.

Integrasi Pengujian Non-Destruktif

Sistem manufaktur pipa modern menggabungkan kemampuan pengujian non-destruktif tingkat lanjut yang memverifikasi integritas pengelasan tanpa mengorbankan kualitas produk atau efisiensi produksi. Sistem pengujian canggih ini menggunakan inspeksi ultrasonik, pengujian arus eddy, dan teknik terbukti lainnya untuk mendeteksi potensi cacat pengelasan atau ketidaksesuaian material. Integrasi prosedur pengujian otomatis memastikan verifikasi kualitas yang komprehensif sambil mempertahankan persyaratan kapasitas produksi.

Algoritma pengujian canggih secara otomatis menganalisis hasil inspeksi dan memberikan umpan balik langsung mengenai status kualitas produk. Sistem penolakan otomatis menghilangkan produk apa pun yang gagal memenuhi standar kualitas, mencegah barang cacat mencapai tahap produksi selanjutnya. Pendekatan pengujian komprehensif memastikan kualitas produk yang konsisten sekaligus mempertahankan catatan kualitas terperinci untuk tujuan penelusuran.

Kelincahan Produksi dan Opsi Kustomisasi

Kemampuan Multi-Diameter

Sistem mesin pembuatan pipa baja karbon modern menawarkan fleksibilitas produksi yang luar biasa melalui kemampuan pergantian cepat yang mengakomodasi beragam kebutuhan diameter pipa tanpa modifikasi peralatan yang ekstensif. Desain rol pembentuk yang canggih memungkinkan penyesuaian cepat untuk berbagai ukuran pipa, sementara sistem kontrol yang canggih secara otomatis mengkonfigurasi parameter pemrosesan untuk produksi optimal setiap spesifikasi diameter. Fleksibilitas ini terbukti penting dalam aplikasi otomotif di mana berbagai ukuran pipa diperlukan untuk sistem kendaraan yang berbeda.

Kemampuan multi-diameter meluas melampaui perubahan ukuran sederhana hingga mencakup variasi ketebalan dinding dan akomodasi mutu material, memberikan fleksibilitas produksi yang komprehensif. Sistem perkakas canggih memfasilitasi perubahan cepat sambil mempertahankan kontrol dimensi yang tepat dan standar kualitas. Fleksibilitas ini memungkinkan produsen untuk merespons dengan cepat terhadap perubahan permintaan pasar dan kebutuhan pelanggan.

Pengoperasian Kecepatan Variabel

Sistem kontrol kecepatan variabel tingkat lanjut memungkinkan laju produksi optimal untuk berbagai spesifikasi pipa dan persyaratan kualitas, memastikan efisiensi maksimum sekaligus mempertahankan kualitas produk yang konsisten. Sistem kontrol canggih ini secara otomatis menyesuaikan kecepatan produksi berdasarkan sifat material, dimensi pipa, dan persyaratan kualitas untuk mengoptimalkan efektivitas peralatan secara keseluruhan. Kemampuan kecepatan variabel juga memfasilitasi prosedur start-up dan shutdown bertahap yang meminimalkan pemborosan material dan tekanan pada peralatan.

Integrasi algoritma kontrol kecepatan cerdas memastikan transisi yang mulus antara kecepatan produksi yang berbeda sambil mempertahankan parameter proses yang konsisten selama perubahan kecepatan. Kemampuan ini terbukti sangat berharga ketika memproduksi pipa dengan persyaratan kualitas yang bervariasi atau ketika mengakomodasi berbagai persyaratan pemrosesan hilir. Hasilnya adalah efisiensi produksi yang optimal dan pemanfaatan sumber daya yang lebih baik.

Efisiensi Energi dan Pertimbangan Lingkungan

Sistem Optimasi Daya

Peralatan manufaktur pipa modern menggabungkan sistem manajemen daya canggih yang mengoptimalkan konsumsi energi sekaligus mempertahankan tingkat kinerja puncak selama operasi produksi. Sistem canggih ini memantau pola penggunaan daya dan secara otomatis menyesuaikan pengoperasian peralatan untuk meminimalkan pemborosan energi tanpa mengorbankan kualitas atau efisiensi produksi. Integrasi penggerak frekuensi variabel dan kontrol motor cerdas memberikan kontribusi signifikan terhadap optimalisasi energi secara keseluruhan.

Optimalisasi daya tingkat lanjut mencakup semua komponen sistem, termasuk sistem pemanas, peralatan pembentuk, dan sistem bantu, memastikan manajemen energi yang komprehensif. Algoritma penjadwalan cerdas mengkoordinasikan pengoperasian peralatan untuk meminimalkan permintaan daya puncak sambil mempertahankan persyaratan produksi. Pendekatan ini mengurangi biaya operasional sekaligus mendukung inisiatif keberlanjutan lingkungan yang semakin penting dalam manufaktur otomotif.

Teknologi Pengurangan Limbah

Sistem pengurangan limbah komprehensif yang terintegrasi ke dalam mesin pembuat pipa baja karbon Instalasi ini meminimalkan limbah material sekaligus mengoptimalkan pemanfaatan sumber daya di seluruh proses manufaktur. Sistem canggih ini mencakup teknologi pemotongan presisi yang meminimalkan limbah sisa potongan, sistem pengumpulan dan daur ulang limbah otomatis, dan parameter pemrosesan yang dioptimalkan untuk mengurangi konsumsi material. Pendekatan komprehensif terhadap pengurangan limbah ini mendukung optimalisasi biaya dan tujuan tanggung jawab lingkungan.

Sistem pemulihan material canggih memungkinkan daur ulang limbah proses secara efisien, mengubah material sisa kembali menjadi bahan baku yang dapat digunakan untuk siklus produksi selanjutnya. Algoritma optimasi proses cerdas terus menganalisis parameter produksi untuk mengidentifikasi peluang pengurangan limbah lebih lanjut tanpa mengorbankan kualitas produk. Pendekatan komprehensif ini memastikan praktik manufaktur berkelanjutan sambil mempertahankan biaya produksi yang kompetitif.

Kemampuan Pemeliharaan dan Servis

Integrasi Pemeliharaan Prediktif

Sistem pemeliharaan prediktif canggih yang terintegrasi ke dalam peralatan manufaktur pipa modern menggunakan jaringan sensor komprehensif dan analitik canggih untuk mengidentifikasi potensi masalah peralatan sebelum berdampak pada operasi produksi. Sistem cerdas ini terus memantau parameter kinerja peralatan, pola getaran, pola suhu, dan indikator penting lainnya untuk memprediksi kebutuhan pemeliharaan dengan akurasi yang luar biasa. Pendekatan pemeliharaan proaktif secara signifikan mengurangi waktu henti yang tidak direncanakan sekaligus mengoptimalkan alokasi sumber daya pemeliharaan.

Integrasi algoritma pembelajaran mesin memungkinkan peningkatan akurasi prediksi pemeliharaan secara berkelanjutan melalui analisis data kinerja historis dan hasil pemeliharaan. Sistem penjadwalan pemeliharaan canggih secara otomatis mengkoordinasikan aktivitas pemeliharaan dengan kebutuhan produksi untuk meminimalkan gangguan operasional. Pendekatan komprehensif ini memastikan ketersediaan peralatan maksimum sekaligus memperpanjang umur komponen dan mengurangi biaya pemeliharaan.

Pemantauan dan Dukungan Jarak Jauh

Sistem mesin pembuatan pipa baja karbon kontemporer menggabungkan kemampuan pemantauan jarak jauh tingkat lanjut yang memungkinkan penilaian kinerja berkelanjutan dan dukungan teknis dari produsen peralatan dan penyedia layanan. Sistem canggih ini menggunakan jaringan komunikasi yang aman untuk mengirimkan data kinerja waktu nyata, informasi diagnostik, dan parameter operasional ke pusat layanan jarak jauh. Kemampuan pemantauan jarak jauh memungkinkan respons cepat terhadap masalah teknis sekaligus memfasilitasi layanan dukungan proaktif.

Kemampuan dukungan jarak jauh tingkat lanjut mencakup bantuan pemecahan masalah virtual, penyesuaian parameter jarak jauh, dan layanan analisis kinerja komprehensif yang mengoptimalkan pengoperasian peralatan. Integrasi teknologi augmented reality memungkinkan para ahli jarak jauh untuk memberikan panduan teknis terperinci kepada operator lokal, mengurangi waktu respons layanan dan meningkatkan efektivitas penyelesaian masalah. Kerangka kerja dukungan komprehensif ini memastikan kinerja peralatan maksimal dan meminimalkan gangguan operasional.

FAQ

Apa saja keunggulan utama mesin pembuatan pipa baja karbon modern untuk aplikasi otomotif?

Mesin pembuatan pipa baja karbon modern menawarkan presisi, konsistensi, dan efisiensi luar biasa untuk aplikasi otomotif melalui otomatisasi tingkat lanjut, sistem kontrol kualitas yang canggih, dan kemampuan pemantauan proses yang komprehensif. Sistem ini memberikan akurasi dimensi yang unggul, kualitas pengelasan yang konsisten, dan kinerja yang andal yang memenuhi standar industri otomotif yang ketat sekaligus memberikan fleksibilitas operasional untuk beragam kebutuhan produksi.

Bagaimana sistem pengelasan frekuensi tinggi meningkatkan kualitas pipa dibandingkan dengan metode pengelasan tradisional?

Sistem pengelasan frekuensi tinggi memberikan kualitas pengelasan yang unggul melalui kontrol parameter yang presisi, distribusi masukan panas yang optimal, dan mekanisme umpan balik canggih yang memastikan penetrasi pengelasan dan karakteristik fusi yang konsisten. Sistem ini meminimalkan zona yang terkena panas, mengurangi cacat pengelasan, dan memberikan kekuatan pengelasan yang luar biasa sambil mempertahankan kecepatan produksi dan efisiensi energi yang tinggi dibandingkan dengan teknik pengelasan konvensional.

Pertimbangan perawatan apa saja yang penting untuk pengoperasian mesin pembuatan pipa baja karbon?

Pemeliharaan yang efektif untuk mesin pembuatan pipa baja karbon memerlukan implementasi program pemeliharaan prediktif, jadwal inspeksi rutin, dan prosedur pemeliharaan preventif komprehensif yang mencakup semua komponen sistem. Sistem pemantauan canggih memberikan peringatan dini tentang potensi masalah, sementara pelumasan yang tepat, verifikasi keselarasan, dan penjadwalan penggantian komponen memastikan kinerja peralatan yang optimal dan masa pakai yang lebih lama.

Bagaimana para produsen dapat mengoptimalkan fleksibilitas produksi dengan peralatan pembuatan pipa modern?

Optimalisasi fleksibilitas produksi melibatkan pemanfaatan sistem kontrol canggih yang memungkinkan peralihan cepat antara spesifikasi pipa yang berbeda, penerapan kemampuan pembentukan multi-diameter, dan pemeliharaan pustaka resep produksi yang komprehensif. Pengoperasian kecepatan variabel, prosedur pengaturan otomatis, dan optimasi parameter cerdas memastikan transisi yang efisien antara berbagai persyaratan produksi sambil mempertahankan standar kualitas yang konsisten di seluruh operasi.

Daftar Isi

- Sistem Otomasi dan Kontrol yang Canggih

- Teknologi Pengelasan Frekuensi Tinggi

- Kemampuan Penanganan dan Pengolahan Material

- Fitur Kontrol Kualitas dan Inspeksi

- Kelincahan Produksi dan Opsi Kustomisasi

- Efisiensi Energi dan Pertimbangan Lingkungan

- Kemampuan Pemeliharaan dan Servis

-

FAQ

- Apa saja keunggulan utama mesin pembuatan pipa baja karbon modern untuk aplikasi otomotif?

- Bagaimana sistem pengelasan frekuensi tinggi meningkatkan kualitas pipa dibandingkan dengan metode pengelasan tradisional?

- Pertimbangan perawatan apa saja yang penting untuk pengoperasian mesin pembuatan pipa baja karbon?

- Bagaimana para produsen dapat mengoptimalkan fleksibilitas produksi dengan peralatan pembuatan pipa modern?