Macchina per la Fabbricazione di Tubi Automobilistici: Componenti Principali e Operazione

Componenti Essenziali di una Macchina Moderna per la Fabbricazione di Tubi

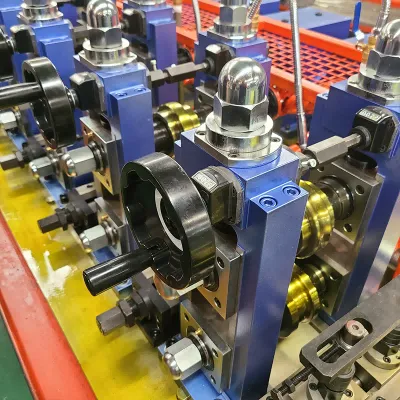

L'attrezzatura per la produzione di tubi oggigiorno è composta da molteplici componenti chiave che collaborano per svolgere le operazioni in modo efficiente. La maggior parte degli impianti inizia con uno srotolatore che afferra le grandi bobine di metallo e le alimenta nella macchina alla velocità corretta. Successivamente interviene la sezione di formatura, dove avviene la trasformazione delle lamiere piane in forme rotonde. Dopodiché c'è la stazione di saldatura, che impiega generalmente tecniche a alta frequenza per unire i bordi, in modo che i tubi non perdano sotto pressione. L'ultimo passaggio prevede sistemi di raffreddamento rapido che riducono la temperatura abbastanza velocemente da evitare deformazioni, mantenendo intatte le dimensioni desiderate. Senza che ciascuna di queste componenti funzioni correttamente, i produttori avrebbero difficoltà a realizzare tubi in modo uniforme tra un lotto e l'altro, motivo per cui ogni elemento è così importante nelle operazioni reali.

I sistemi controllati dal computer sono diventati davvero importanti per migliorare sia l'accuratezza che la produttività per quanto riguarda l'equipaggiamento per la produzione di tubazioni. Al giorno d'oggi, la tecnologia CNC, o Controllo Numerico Computerizzato, garantisce che tutte le misure corrispondano esattamente a quelle specificate, senza richiedere un grande intervento manuale da parte degli operatori e quindi comportando meno errori e minor spreco di materiali. Considera ad esempio come un buon sistema CNC regoli automaticamente le impostazioni di tensione sullo srotolatore, oltre a modificare la velocità della testa di saldatura in base al tipo di metallo che si sta lavorando in un determinato momento. Queste caratteristiche automatizzate aiutano a mantenere costante la produzione, non c'è da stupirsi che molte fabbriche appartenenti a settori diversi continuino a investire denaro per aggiornare la loro attrezzatura con questo tipo di tecnologie intelligenti.

I più recenti avanzamenti tecnologici stanno davvero cambiando le regole del gioco per quanto riguarda la velocità di produzione delle tubazioni, riducendo al contempo gli sprechi di materiale su tutta la linea. L'uso di materiali più moderni, unito a macchinari meglio progettati, significa che le attrezzature odierne per la produzione di tubi offrono prestazioni nettamente superiori rispetto a quelle più datate. Le fabbriche riportano una produzione molto più elevata rispetto al passato, utilizzando al contempo una quantità significativamente inferiore di materia prima, il che ovviamente contribuisce a far crescere i profitti. Date un'occhiata a ciò che sta accadendo con soluzioni come le tecniche di saldatura laser che riducono i difetti e i sistemi intelligenti di monitoraggio in grado di individuare i problemi prima che diventino critici. Miglioramenti di questo tipo non rappresentano semplici aggiornamenti incrementali, ma vere e proprie svolte per i produttori che desiderano rimanere competitivi in mercati difficili.

Flusso di lavoro di base: Dalla bobina al tubo finito

La produzione di tubi a partire da bobine di acciaio grezzo è in realtà un processo piuttosto complesso, che prevede diverse fasi importanti. Inizialmente, il processo di srotolamento avviene generalmente in modo abbastanza fluido, sebbene gli operatori debbano prestare attenzione a eventuali pieghe o deformazioni che potrebbero formarsi in questa fase. Dopo lo srotolamento, il materiale viene tagliato in lunghezze specifiche, in base alle esigenze produttive. Successivamente, nella sezione di formatura, il metallo inizia a prendere la forma familiare del tubo seguendo misure precise. La saldatura è probabilmente una delle fasi più critiche. Normalmente si utilizza la tecnica della saldatura longitudinale, poiché tende a produrre giunti più resistenti tra le sezioni del tubo. Infine, avviene il processo di raffreddamento, che stabilizza il tutto. L'abbassamento rapido della temperatura non solo garantisce che la saldatura rimanga intatta, ma conferisce al tubo finito le sue caratteristiche definitive di forma e resistenza.

Il controllo di qualità avviene a ogni fase del processo di produzione dei tubi per garantire che i prodotti rispettino gli standard richiesti dal settore. Ad esempio, durante la formatura, la maggior parte dei tubi viene misurata con attenzione e sottoposta a test specifici che non li danneggiano, ma riescono comunque a individuare problemi come crepe o irregolarità. Per quanto riguarda la saldatura, questa fase viene monitorata con particolare attenzione, poiché saldature difettose comportano giunture più deboli in futuro. Seguire rigorosamente questi criteri di qualità aiuta le aziende a produrre tubi più durevoli e performanti, adatti ai diversi ambiti applicativi dove la sicurezza è prioritaria. Molti stabilimenti hanno scoperto che attenersi a tali protocolli non solo mantiene soddisfatti i clienti, ma nel lungo termine riduce i costi grazie alla diminuzione dei guasti in campo.

Gli ultimi sviluppi nella tecnologia delle macchine stanno facendo una grande differenza in termini di velocità di produzione dei tubi e dell'efficienza complessiva delle fabbriche. I dati del settore mostrano che le aziende dotate di questi nuovi sistemi registrano molto meno tempo di inattività tra un turno e l'altro, scartano meno materiali durante il processo produttivo e, in generale, riescono a spostare i prodotti lungo le linee molto più rapidamente. Per i produttori di tubi che cercano di stare al passo con le richieste dei clienti, soddisfacendo le loro esigenze nel momento in cui le avanzano, questo significa essere in grado di consegnare gli ordini più velocemente, senza spendere troppo in costi di produzione. Mantenersi un passo avanti rispetto ai concorrenti è diventato sempre più importante man mano che i mercati continuano a evolversi a una velocità incredibile.

Come il Bending a Trazione Rotante Modella i Tubi Automobilistici

Configurazione della Matrice per un Piegatura Precisa

Ottenere risultati precisi dalla piegatura rotativa dipende soprattutto dal tipo di matrici utilizzate e da come sono configurate. Esistono diversi tipi di matrici: quelle di forma, che determinano fondamentalmente l'aspetto finale, e quelle di pressione e di raschiamento, che influenzano il movimento del materiale durante il processo. Questi strumenti specializzati aiutano a evitare che si verifichino eccessive deformazioni nella realizzazione dei tubi automobilistici. Quando i produttori commettono errori nella progettazione delle matrici, iniziano a sorgere diversi problemi: si accumula una quantità eccessiva di tensione nel materiale oppure compaiono delle imperfezioni superficiali poco desiderate. Le aziende metalmeccaniche hanno scoperto che investire in configurazioni di matrici migliorate dà risultati molto positivi. Non solo si ottengono forme più pulite e precise, ma l'intera produzione diventa più rapida e scorrevole. Anche il settore automobilistico ha riscontrato benefici tangibili da questo approccio, riducendo gli scarti di metallo e producendo componenti sempre più conformi a tolleranze dimensionali strette.

Ruolo del Mandrino nel Mantenimento dell'Integrità della Tubatura

I mandrini sono molto importanti per mantenere intatte le tubazioni quando vengono piegate, in particolare in automobili e camion. Quando una tubazione viene piegata senza un adeguato supporto interno, tende a sviluppare ogni tipo di problema, come la formazione di grinze lungo le pareti o a diventare ovale invece che rotonda. Ecco perché i produttori si affidano a diversi tipi di mandrini. I modelli a spina funzionano bene con tubi più piccoli, mentre i mandrini a sfera gestiscono meglio quelli più grandi. Anche il materiale è importante, visto che l'acciaio reagisce diversamente rispetto all'alluminio durante le operazioni di piegatura. Secondo quanto riportato da importanti fornitori del settore automobilistico, l'uso dei mandrini nel processo rende questi tubi metallici più duraturi e performanti sotto condizioni di stress. Oggi assistiamo a disegni di piegatura sempre più complessi, poiché i veicoli moderni richiedono spazi più ridotti stipati di componenti. Configurare correttamente il mandrino è molto importante se vogliamo che i nostri sistemi di scarico o le tubazioni del carburante resistano a migliaia di chilometri senza rompersi improvvisamente.

Tecnologia di Piegatura ad Induzione nella Produzione Automobilistica

Processo di Riscaldamento per Curve Complesse

La curvatura per induzione offre ai produttori un vantaggio reale nella realizzazione di quelle curve complesse necessarie per i sistemi di tubazione automobilistici, grazie a una tecnica di riscaldamento piuttosto avanzata. Con questo metodo, gli operatori possono controllare con precisione la temperatura durante tutta l'operazione di curvatura, in modo da mantenere il metallo resistente pur modellandolo correttamente. Il calore viene distribuito uniformemente lungo l'intera lunghezza del tubo, permettendo ai lavoratori di formare svariate forme complicate senza indebolire il materiale. Le officine che passano alla curvatura per induzione spesso osservano una riduzione significativa dei tempi di produzione e una diminuzione delle spese, poiché si spreca meno materiale. Grandi aziende del settore hanno dimostrato quanto siano superiori questi tipi di curve riscaldate rispetto ai metodi tradizionali, con molti meno scarti e costi operativi complessivamente ridotti.

Sistemi di Raffreddamento per la Conservazione dei Materiali

Una volta completata la curvatura a induzione, il raffreddamento appropriato diventa davvero importante per mantenere resistenti e con un aspetto estetico questi tubi automobilistici. I produttori utilizzano generalmente diverse tecniche di raffreddamento oggigiorno: alcuni lasciano semplicemente raffreddare i tubi naturalmente in aria, mentre altri nebulizzano l'acqua direttamente sulle superfici metalliche calde. L'obiettivo principale è ridurre gradualmente la temperatura, in modo da evitare tensioni interne che potrebbero causare crepe una volta che i tubi vengono effettivamente messi in servizio. Gestire correttamente questo controllo termico fa tutta la differenza per la durata di questi componenti prima di doverli sostituire. Abbiamo riscontrato prove concrete sulle linee di produzione dove pratiche di raffreddamento migliorate hanno ridotto i guasti di circa il 30%, il che significa meno problemi per i responsabili degli impianti che devono affrontare guasti improvvisi durante le operazioni di assemblaggio.

Sistemi di Controllo CNC nella Fabbricazione Moderna di Tubi

Parametri di Programmazione per Applicazioni Automobilistiche

I sistemi di controllo CNC svolgono un ruolo fondamentale nel settore moderno della lavorazione delle tubazioni, in particolare all'interno dell'industria automobilistica. Con questi sistemi, gli operatori possono impostare parametri importanti come velocità di taglio, avanzamenti del materiale e durata complessiva dei cicli, che aiutano a perfezionare il processo produttivo. Il livello di precisione delle macchine CNC garantisce una qualità costante dei tubi prodotti, un fattore cruciale nella fabbricazione di componenti per auto dove anche piccole tolleranze sono decisive. La minore necessità di interventi manuali costanti rende l'intera operazione più ripetibile, permettendo alle aziende di rispettare specifiche industriali rigorose senza difficoltà. Secondo rapporti del settore, le aziende che passano a configurazioni CNC osservano generalmente una riduzione significativa degli errori rispetto alle tecniche tradizionali di lavorazione. Meno errori si traducono in minori costi per materiali scartati e una maggiore uniformità del prodotto tra i vari lotti, offrendo ai produttori un vantaggio competitivo nel mercato dei ricambi automobilistici.

Meccanismi di Correzione degli Errori

I moderni sistemi di controllo CNC sono dotati di funzioni di correzione degli errori davvero impressionanti, che fanno tutta la differenza nel settore della produzione di tubazioni. Questi sistemi sorvegliano costantemente il processo grazie a meccanismi di monitoraggio e feedback in tempo reale, intercettando i problemi non appena si verificano, così da permettere aggiustamenti immediati. Mantenere la coerenza tra i vari lotti riducendo gli sprechi di materiale è esattamente il motivo per cui questi sistemi sono così importanti. Quando gli errori vengono corretti automaticamente, invece di aspettare che qualcuno li noti in un secondo momento, le fabbriche risparmiano sui costi delle materie prime e prolungano il funzionamento delle macchine tra un fermo tecnico e l'altro. Dati del settore indicano che le aziende che adottano questi avanzati sistemi CNC riescono generalmente a ridurre significativamente i costi nel lungo termine. Meno scarti significano spese inferiori, e cicli di produzione più rapidi si traducono direttamente in risultati economici migliori per le aziende disposte a investire in tecnologie avanzate di rilevamento degli errori per le proprie operazioni CNC.

Assicurazione della Qualità nella Produzione di Tubi Automobilistici

Metodi di Testing Non Distruttivi

I test non distruttivi, o NDT, sono diventati essenziali per verificare quanto siano realmente affidabili i tubi automobilistici. Il settore automobilistico utilizza diversi approcci, come i test ultrasonici e l'imaging a raggi X, per valutare la qualità dei tubi senza danneggiarli durante l'ispezione. Questo aspetto è molto importante, poiché tali test possono individuare problemi sia all'interno che all'esterno delle pareti metalliche, che altrimenti potrebbero passare inosservati. La maggior parte delle normative di produzione include ormai requisiti rigorosi per le procedure di NDT, una cosa che appare sensata se si considerano le conseguenze del malfunzionamento dei tubi su strada. I dati reali mostrano che le aziende che seguono pratiche di NDT accurate tendono ad avere molti meno problemi di rottura dei tubi nel lungo termine. Per i produttori di automobili che si preoccupano della sicurezza dei componenti, questo tipo di test non è solo raccomandato, ma praticamente obbligatorio.

Standard di tolleranza per l'integrazione veicolare

Rispettare gli standard di tolleranza è molto importante nella produzione di tubazioni automobilistiche, perché altrimenti non si adatterebbero correttamente una volta installate nelle auto. Gli standard indicano fondamentalmente ai produttori con precisione quali misure sono accettabili e quanto margine di tolleranza è previsto per ogni dimensione. Senza questo riferimento, le tubazioni potrebbero non allinearsi correttamente con gli altri componenti del sistema veicolare. Le specifiche dei produttori di equipaggiamento originale richiedono effettivamente questi standard, poiché tubazioni mal realizzate possono compromettere seriamente il funzionamento dell'auto. Alcune ricerche hanno dimostrato che quando le aziende seguono con precisione queste tolleranze strette, le vetture tendono a durare più a lungo e a funzionare complessivamente meglio. La maggior parte dei costruttori automobilistici conosce bene questa esigenza e mantiene la produzione delle tubazioni entro questi limiti, anche se talvolta questo comporta un costo iniziale leggermente superiore. Dopotutto, nessuno vuole dover affrontare richiami o lamentele da parte dei clienti per installazioni difettose.

Selezione dei Materiali per la Produzione di Tubi Automobilistici

Acciaio ad Alta Resistenza vs Leghe di Alluminio

La scelta dei materiali per la produzione di tubazioni automobilistiche richiede di valutare i vantaggi e gli svantaggi tra acciaio ad alta resistenza e leghe di alluminio. L'acciaio rimane una scelta privilegiata per molti produttori poiché resiste bene alle sollecitazioni e mantiene bassi i costi di produzione, un aspetto particolarmente importante per componenti che necessitano di massima integrità strutturale. L'alluminio racconta una storia diversa. Il suo peso ridotto migliora le prestazioni del veicolo e riduce le emissioni inquinanti, un fattore che i costruttori automobilistici stanno cercando di affrontare con l'introduzione di nuovi standard di emissione in tutto il mondo. Naturalmente ci sono degli svantaggi: l'alluminio ha un costo iniziale superiore rispetto all'acciaio. Test effettuati nel settore dimostrano che i veicoli realizzati con tubazioni in alluminio consumano tipicamente il 5-8% in meno rispetto a quelli con componenti in acciaio, senza compromettere la sicurezza in caso di collisione né il livello complessivo di sicurezza. La maggior parte delle aziende finisce per scegliere in base a ciò che risulta più conveniente per i requisiti specifici del progetto, i vincoli di budget e le considerazioni sulla manutenzione a lungo termine.

Requisiti di Resistenza alla Corrosione

La capacità di resistere alla corrosione rimane uno dei requisiti più importanti per i tubi automobilistici, in particolare nelle regioni in cui i veicoli sono esposti al sale per strade durante i mesi invernali o nelle aree costiere soggette a danni da acqua salata. I produttori sottopongono i loro tubi a processi di valutazione approfonditi prima della distribuzione, sottoponendoli spesso a camere per nebbia salina che simulano anni di stress ambientale in soli pochi giorni. Le misure protettive vanno dai tradizionali rivestimenti in zinco applicati mediante tecniche di zincatura a caldo a trattamenti più moderni a base di polimeri che formano strati di barriera contro l'ingresso di umidità. Studi indicano che i tubi opportunamente trattati durano significativamente di più in servizio mantenendo le loro proprietà di resistenza meccanica rispetto ai non trattati. Per gli ingegneri automobilistici che lavorano alle specifiche di progettazione dei veicoli, azzeccare questo aspetto non riguarda soltanto il rispetto delle normative del settore, ma incide direttamente sull'affidabilità a lungo termine del veicolo e sulla soddisfazione del cliente nel tempo.

Applicazioni nei Sistemi Veicolari

Fabbricazione di sistemi di scarico

La realizzazione di sistemi di scarico automobilistici richiede una combinazione di lavoro preciso e materiali resistenti, in grado di sopportare le condizioni a cui vengono sottoposti. La maggior parte dei laboratori inizia modellando i tubi, per poi saldarli insieme prima di applicare finiture protettive contro i danni da calore e la ruggine nel tempo. Per quanto riguarda la scelta dei materiali, l'acciaio inossidabile si distingue perché sopporta temperature estreme meglio di altri metalli e dura molto di più in ambienti di scarico. Anche i costruttori automobilistici si sono dimostrati creativi: pensate a quegli scarichi doppi sui veicoli sportivi. Hanno un buon aspetto, certo, ma in realtà aiutano il motore a respirare meglio, il che significa emissioni più pulite e, a volte, anche un miglior consumo di carburante. Tutti questi miglioramenti non riguardano certo solo l'estetica. I produttori devono rispettare standard di emissione sempre più rigorosi, quindi ogni piccolo aggiustamento è importante per costruire veicoli che offrano buone prestazioni restando entro i limiti di legge.

Tecnologie di Produzione delle Linee di Carburante

La produzione di tubazioni per le linee del carburante richiede un lavoro davvero preciso, perché si ha a che fare con materiali altamente infiammabili. I principali passaggi comprendono tecniche speciali di saldatura, la creazione di tubi senza saldature e molti test per verificare che tutto tenga correttamente. Seguire le normative stabilite da gruppi come la SAE non è solo consigliabile, ma essenziale per garantire che queste componenti non cedano quando sono più importanti. Alcuni esempi pratici mostrano cosa accade quando i produttori iniziano a utilizzare strumenti come macchine per il taglio laser e robot per assistere nella saldatura. Questi metodi aggiornati producono linee del carburante che effettivamente funzionano meglio e comportano minori rischi. Analizzando l'evoluzione del settore automobilistico si comprende perché i continui miglioramenti nei processi produttivi rimangano così importanti per la sicurezza del conducente e le prestazioni del veicolo.

Domande Frequenti

Quali sono i principali componenti di una macchina per la fabbricazione di tubi automobilistici?

Una macchina per la produzione di tubi automobilistici è composta da componenti chiave come lo srotolatore, le sezioni di formatura, l'unità di saldatura e il sistema di raffreddamento. Ognuno di essi svolge un ruolo fondamentale nella produzione di tubi di alta qualità.

In che modo la tecnologia CNC migliora la produzione di tubi?

La tecnologia CNC consente un controllo preciso sui parametri di produzione, riducendo gli errori e migliorando l'efficienza e la qualità complessiva della produzione dei tubi.

Quali materiali vengono comunemente utilizzati nella produzione di tubi automobilistici?

I materiali comuni includono acciai ad alta resistenza e leghe di alluminio, ciascuno dei quali offre vantaggi specifici come durabilità o peso ridotto per un consumo di carburante più efficiente.

Perché i test non distruttivi sono importanti nella produzione di tubi automobilistici?

I test non distruttivi garantiscono l'integrità e la sicurezza dei tubi automobilistici rilevando eventuali difetti senza causare danni al prodotto.

Quale ruolo gioca la resistenza alla corrosione nei tubi automobilistici?

La resistenza alla corrosione è fondamentale per garantire la durata e la affidabilità dei tubi automobilistici, soprattutto in condizioni ambientali severe.

Indice

- Macchina per la Fabbricazione di Tubi Automobilistici: Componenti Principali e Operazione

- Come il Bending a Trazione Rotante Modella i Tubi Automobilistici

- Tecnologia di Piegatura ad Induzione nella Produzione Automobilistica

- Sistemi di Controllo CNC nella Fabbricazione Moderna di Tubi

- Assicurazione della Qualità nella Produzione di Tubi Automobilistici

- Selezione dei Materiali per la Produzione di Tubi Automobilistici

- Applicazioni nei Sistemi Veicolari

-

Domande Frequenti

- Quali sono i principali componenti di una macchina per la fabbricazione di tubi automobilistici?

- In che modo la tecnologia CNC migliora la produzione di tubi?

- Quali materiali vengono comunemente utilizzati nella produzione di tubi automobilistici?

- Perché i test non distruttivi sono importanti nella produzione di tubi automobilistici?

- Quale ruolo gioca la resistenza alla corrosione nei tubi automobilistici?