Il settore automobilistico dipende fortemente da componenti progettati con precisione, e tra le attrezzature produttive più critiche vi è la macchina per la produzione di tubi automobilistici. Questi sistemi sofisticati trasformano materie prime in tubi e condotti di alta qualità che svolgono funzioni essenziali nella costruzione dei veicoli, dai sistemi di scarico alle linee del carburante fino ai componenti strutturali. La selezione della macchina più adatta alle proprie esigenze produttive nel settore automobilistico richiede un'attenta valutazione di molteplici fattori tecnici, requisiti produttivi e standard qualitativi che influiscono direttamente sull'efficienza operativa e sulla qualità del prodotto.

La produzione automobilistica moderna richiede una precisione e una coerenza eccezionali nella produzione di tubi, rendendo la scelta delle attrezzature produttive una decisione commerciale fondamentale. La complessità dei veicoli contemporanei, con i loro intricati sistemi fluidi e requisiti strutturali, richiede tubi che soddisfino rigorose tolleranze dimensionali e specifiche dei materiali. Comprendere i principi fondamentali alla base della tecnologia per la produzione di tubi consente ai produttori di prendere decisioni informate allineate agli obiettivi produttivi e agli standard qualitativi.

Comprensione della tecnologia delle macchine per la produzione di tubi

Processi produttivi fondamentali

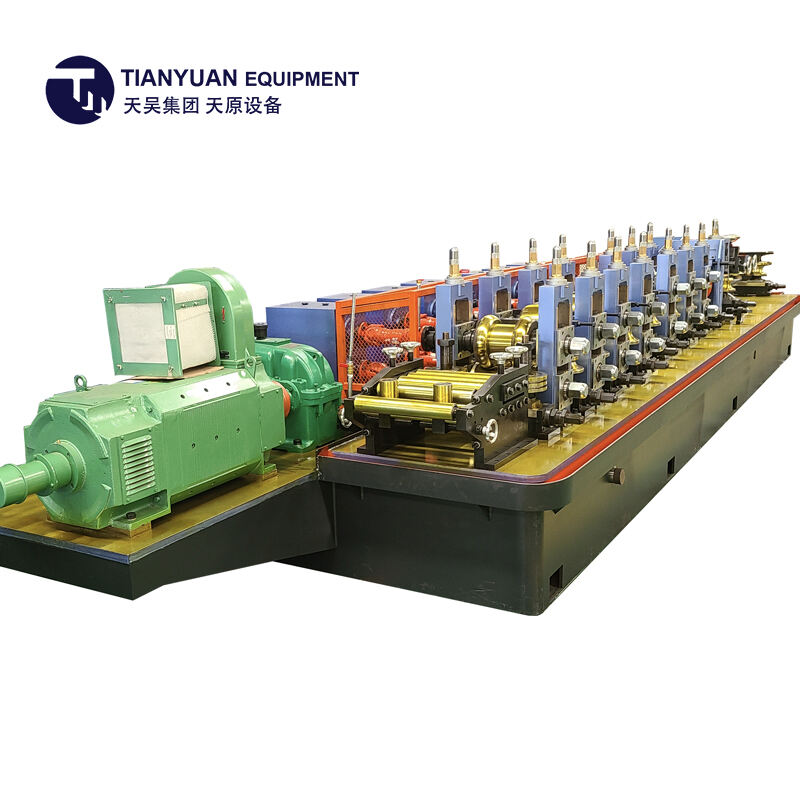

Il fondamento della produzione efficace di tubi risiede nella comprensione dei diversi processi produttivi impiegati dai vari tipi di macchine. La saldatura a resistenza elettrica (ERW) rappresenta uno dei metodi più diffusi per la produzione di tubi automobilistici, offrendo eccellente velocità e costanza per produzioni di medie e grandi quantità. Questo processo prevede la formatura di nastri d'acciaio piani in profili circolari e la saldatura del giunto mediante riscaldamento a resistenza elettrica, ottenendo così unioni resistenti e uniformi adatte alle applicazioni automobilistiche.

I processi di formatura a freddo offrono un'ulteriore possibilità per la produzione di tubi, particolarmente adatti ad applicazioni che richiedono un'elevata finitura superficiale e precisione dimensionale. Questi metodi lavorano il materiale a temperatura ambiente, preservandone le proprietà originarie pur raggiungendo specifiche geometriche precise. La scelta tra formatura a caldo e a freddo dipende principalmente dall'applicazione automobilistica specifica, dai requisiti del materiale e dagli obiettivi di volume produttivo.

Opzioni di Configurazione della Macchina

Le attrezzature moderne per la produzione di tubi offrono diverse opzioni di configurazione per soddisfare le diverse esigenze della produzione automobilistica. I sistemi in linea consentono capacità produttive continue, ideali per operazioni ad alto volume che producono tubi con specifiche standard. Queste configurazioni includono tipicamente stazioni integrate di formatura, saldatura e calibratura che lavorano il materiale in flusso continuo, massimizzando la produttività mantenendo standard qualitativi costanti.

I progetti modulari delle macchine offrono flessibilità ai produttori che realizzano tubi con diverse specifiche o che operano in mercati con andamenti della domanda variabili. Questi sistemi permettono rapidi passaggi tra diverse dimensioni e specifiche di tubi, consentendo una produzione efficiente anche in piccoli lotti, mantenendo al contempo la capacità di eseguire grandi produzioni quando le condizioni di mercato richiedono un aumento dell'output.

Criteri di Selezione Critici

Requisiti di Volume di Produzione

La determinazione della capacità produttiva appropriata rappresenta un aspetto fondamentale nella selezione delle macchine per la produzione di tubi automobilistici. Le operazioni ad alto volume traggono generalmente vantaggio da sistemi dedicati e ad alta velocità, ottimizzati per specifiche dimensioni e materiali dei tubi. Queste macchine spesso integrano funzionalità avanzate di automazione, tra cui alimentazione automatica del materiale, controllo preciso delle dimensioni e sistemi integrati di monitoraggio della qualità, che garantiscono un'uscita costante riducendo al minimo l'intervento dell'operatore.

Le operazioni di media o bassa produzione possono trarre maggiore vantaggio da sistemi flessibili in grado di produrre diverse specifiche di tubi con tempi minimi di allestimento. La macchina per la fabbricazione di tubi automobilistici tecnologia disponibile oggi offre sofisticate capacità di cambio formato che consentono una produzione efficiente di componenti automobilistici diversificati senza compromettere qualità o precisione. Comprendere i modelli del proprio volume di produzione aiuta a determinare l'equilibrio ottimale tra velocità, flessibilità e costo dell'investimento.

Compatibilità dei materiali e lavorazione

Le applicazioni automobilistiche richiedono tubi realizzati in diversi materiali, ognuno dei quali presenta sfide e requisiti specifici di lavorazione. Gli acciai comunemente utilizzati nella produzione automobilistica includono acciai al carbonio ad alta resistenza, acciai inossidabili e leghe specializzate progettate per caratteristiche prestazionali specifiche. La macchina selezionata deve dimostrare la capacità di lavorare efficacemente tali materiali mantenendo gli standard di precisione dimensionale e qualità superficiale.

Gli intervalli di spessore del materiale rappresentano un altro aspetto fondamentale, poiché i tubi automobilistici variano notevolmente nello spessore della parete a seconda dell'applicazione prevista. I componenti strutturali possono richiedere pareti più spesse per garantire resistenza, mentre i tubi destinati al trasporto di fluidi utilizzano spesso pareti più sottili per ridurre il peso. Le capacità di formatura della macchina devono coprire l'intera gamma di spessori richiesti per le specifiche applicazioni automobilistiche, mantenendo al contempo una qualità costante su tutte le specifiche.

Controllo qualità e funzioni di precisione

Sistemi di Precisione Dimensionale

Le tolleranze di produzione automobilistica richiedono una precisione eccezionale nelle dimensioni dei tubi, rendendo sistemi avanzati di misurazione e controllo caratteristiche essenziali nelle moderne attrezzature per la produzione di tubi. I sistemi di misurazione laser forniscono un feedback in tempo reale sulle dimensioni, consentendo correzioni immediate per mantenere tolleranze strette durante tutto il processo produttivo. Questi sistemi monitorano tipicamente più dimensioni contemporaneamente, inclusi diametro, spessore della parete e ovalizzazione, garantendo che ogni tubo rispetti le specifiche del settore automobilistico.

L'integrazione del controllo statistico dei processi consente ai produttori di monitorare le tendenze qualitative e identificare eventuali problemi prima che si traducano in prodotti non conformi. Le macchine moderne incorporano sofisticate funzionalità di raccolta e analisi dati che forniscono informazioni sulla stabilità del processo e aiutano a ottimizzare i parametri di produzione per risultati costanti. Questo livello di controllo qualità si rivela essenziale per i fornitori automobilistici, i quali devono dimostrare la propria capacità statistica ai propri clienti.

Assicurazione Qualità Saldatura

L'integrità delle saldature nei tubi automobilistici influisce direttamente sulla sicurezza e sulle prestazioni del veicolo, rendendo il monitoraggio della qualità della saldatura una caratteristica fondamentale della macchina. I sistemi avanzati integrano tecnologie di monitoraggio in tempo reale che rilevano parametri elettrici, profili termici e altre variabili del processo per garantire una qualità costante della saldatura. Questi sistemi possono individuare variazioni che potrebbero compromettere l'integrità della saldatura e regolare automaticamente i parametri oppure avvisare gli operatori di eventuali problemi.

L'integrazione di test non distruttivi consente una verifica completa della qualità senza compromettere la produttività. Test ad ultrasuoni, ispezioni a correnti parassite e altri metodi NDT possono essere integrati nella linea di produzione per verificare la qualità delle saldature e rilevare difetti potenziali. Questa capacità si rivela particolarmente importante nelle applicazioni automobilistiche, dove un guasto del componente potrebbe avere gravi conseguenze per la sicurezza.

Efficienza operativa e automazione

Capacità di configurazione e cambio formato

Procedure di cambio efficienti influiscono in modo significativo sull'efficacia complessiva delle attrezzature nella produzione di tubi per l'industria automobilistica. I sistemi di attrezzaggio rapido consentono transizioni rapide tra diverse dimensioni e specifiche dei tubi, riducendo al minimo i tempi di fermo e massimizzando la capacità produttiva. Le macchine moderne incorporano regolazioni a servocomando e sistemi di posizionamento preimpostati che riducono i tempi di cambio da ore a minuti, permettendo una produzione efficiente anche in piccoli lotti.

I sistemi di gestione delle ricette memorizzano i parametri ottimali di produzione per diverse specifiche dei tubi, garantendo risultati costanti e riducendo gli errori di configurazione. Questi sistemi mantengono database di set di parametri collaudati che gli operatori possono richiamare e implementare rapidamente, eliminando procedure di impostazione basate su tentativi ed errori e assicurando un immediato ritorno alle condizioni ottimali di produzione dopo i cambi.

Integrazione e Connettività

Gli ambienti produttivi moderni richiedono un'integrazione perfetta tra le attrezzature di produzione e i sistemi aziendali. Le funzionalità Industry 4.0 abilitano la condivisione in tempo reale dei dati tra le macchine per la produzione di tubi e i sistemi di esecuzione della produzione, offrendo visibilità sullo stato della produzione, sulle metriche di qualità e sulle prestazioni delle attrezzature. Questa connettività facilita la pianificazione della manutenzione predittiva, l'ottimizzazione delle scorte e il coordinamento della pianificazione produttiva.

Le funzionalità di monitoraggio remoto consentono ai team di assistenza tecnica di diagnosticare problemi e ottimizzare le prestazioni senza interventi in loco. Questi sistemi possono fornire avvisi in tempo reale relativi a interventi di manutenzione, deviazioni di processo o problemi di qualità, permettendo una risposta rapida a potenziali anomalie. Per i fornitori automobilistici che gestiscono più stabilimenti, le capacità di monitoraggio centralizzato offrono un controllo prezioso e agevolano il coordinamento del supporto.

Considerazioni economiche e ROI

Analisi dell'Investimento Iniziale

L'investimento in capitale richiesto per l'attrezzatura per la produzione di tubi automobilistici varia notevolmente in base alla capacità produttiva, al livello di automazione e alla sofisticazione delle funzionalità. I sistemi ad alta capacità dotati di automazione avanzata e funzioni di controllo qualità richiedono prezzi più elevati, ma spesso offrono un rendimento superiore dell'investimento grazie a una maggiore produttività e a costi operativi ridotti. Un'analisi accurata del costo totale di proprietà, compresi i costi di installazione, formazione e supporto continuativo, fornisce un quadro più completo dei requisiti di investimento.

Le opzioni di finanziamento e i programmi di supporto del fornitore possono influenzare significativamente il costo effettivo delle nuove attrezzature. Molti fornitori offrono soluzioni flessibili di finanziamento, programmi di formazione e supporto tecnico continuativo che aggiungono valore oltre il semplice costo dell'attrezzatura. Valutare questi servizi aggiuntivi e il loro impatto potenziale sul successo operativo aiuta a determinare la reale proposta di valore delle diverse opzioni di attrezzatura.

Ottimizzazione dei Costi Operativi

L'efficienza energetica rappresenta un fattore sempre più importante nella selezione delle attrezzature, poiché i produttori cercano di ridurre i costi operativi e l'impatto ambientale. Le moderne macchine per la produzione di tubi incorporano azionamenti efficienti dal punto di vista energetico, sistemi di riscaldamento ottimizzati e funzionalità intelligenti di gestione dell'energia che riducono in modo significativo il consumo energetico rispetto ai vecchi design delle attrezzature. Questi miglioramenti in termini di efficienza spesso offrono notevoli risparmi durante tutta la vita utile dell'attrezzatura.

I requisiti di manutenzione e i costi dei materiali di consumo contribuiscono in modo significativo alle spese operative a lungo termine. Design delle attrezzature che riducono al minimo i componenti soggetti a usura, estendono gli intervalli di manutenzione e garantiscono un facile accesso alle attività di manutenzione aiutano a contenere i costi ricorrenti massimizzando al contempo la disponibilità. Comprendere questi fattori durante il processo di selezione consente proiezioni più accurate dei costi sull'intero ciclo di vita e decisioni di investimento migliori.

Valutazione del fornitore e assistenza

Competenze Tecniche ed Esperienza

La complessità delle attrezzature per la produzione di tubi automobilistici richiede fornitori con una profonda esperienza tecnica e comprovata esperienza nelle applicazioni di produzione automobilistica. I fornitori con un'ampia conoscenza del settore automobilistico comprendono le esigenze specifiche, gli standard qualitativi e le questioni di conformità normativa che influenzano la progettazione e il funzionamento delle attrezzature. Questa competenza si rivela inestimabile durante le fasi di definizione delle specifiche, installazione e funzionamento continuo dell'attrezzatura.

Le installazioni di riferimento e i casi studio offrono informazioni preziose sulle capacità dei fornitori e sulle prestazioni delle attrezzature in ambienti reali di produzione automobilistica. Visitare installazioni esistenti permette agli acquirenti potenziali di osservare il funzionamento delle attrezzature, discutere delle prestazioni con utenti attuali e formarsi aspettative realistiche riguardo a capacità e limitazioni. Questa attività di verifica è essenziale per prendere decisioni informate nella selezione delle attrezzature.

Infrastruttura di Servizio e Supporto

Capacità complete di servizio e supporto garantiscono il massimo tempo di attività e prestazioni delle attrezzature per tutta la durata operativa. I fornitori con presenza locale di servizio, ampia disponibilità di parti di ricambio e capacità di risposta rapida offrono vantaggi significativi nel mantenimento della produzione continua. La disponibilità di supporto in caso di emergenza riveste particolare importanza per i fornitori automobilistici che operano secondo requisiti di consegna just-in-time, in cui l'arresto delle attrezzature può avere gravi conseguenze.

La qualità dei programmi di formazione e della documentazione tecnica influisce in modo significativo sul successo operativo e sulle prestazioni a lungo termine. Una formazione completa per operatori e manutentori assicura un utilizzo efficiente delle attrezzature riducendo al minimo il rischio di errori da parte degli operatori o di pratiche di manutenzione improprie. Una documentazione ben progettata, comprensiva di guide per la risoluzione dei problemi e procedure di manutenzione, permette un efficace trasferimento delle conoscenze e sostiene pratiche operative coerenti.

Domande Frequenti

Quali fattori determinano la capacità produttiva ottimale per una macchina per la produzione di tubi per autoveicoli?

I requisiti di capacità produttiva dipendono da diversi fattori chiave, tra cui i volumi della domanda attuale e prevista, la complessità della gamma di prodotti e i tempi di consegna richiesti. I produttori automobilistici dovrebbero analizzare i propri dati storici di produzione, considerare le proiezioni di crescita futura e tenere conto delle variazioni della domanda stagionale nel determinare i fabbisogni di capacità. Inoltre, il numero di diverse specifiche dei tubi richieste influisce sull'utilizzo della capacità, poiché miscele di prodotti più complesse richiedono tipicamente tempi aggiuntivi di riattrezzaggio che riducono la capacità effettiva.

Quanto è importante la compatibilità del materiale nella scelta delle attrezzature per la produzione di tubi?

La compatibilità del materiale rappresenta un fattore critico di selezione poiché le applicazioni automobilistiche utilizzano diversi gradi di acciaio e leghe con caratteristiche di formatura variabili. L'equipaggiamento selezionato deve dimostrare capacità comprovata di lavorare tutti i materiali richiesti mantenendo gli standard di precisione dimensionale e qualità superficiale. Materiali diversi possono richiedere configurazioni specifiche degli utensili, parametri di riscaldamento o velocità di formatura; pertanto, la macchina deve offrire flessibilità sufficiente per gestire queste variazioni senza compromettere qualità ed efficienza.

Quali caratteristiche di controllo qualità sono essenziali per la produzione di tubi automobilistici?

Le caratteristiche essenziali del controllo qualità includono sistemi di misurazione dimensionale in tempo reale, monitoraggio della qualità delle saldature e funzionalità di controllo statistico del processo. I sistemi di misurazione laser forniscono un monitoraggio continuo delle dimensioni critiche, mentre il monitoraggio avanzato delle saldature rileva parametri elettrici e profili termici per garantire una qualità costante dei giunti. L'integrazione del controllo statistico del processo consente l'analisi delle tendenze e il rilevamento precoce delle variazioni di processo, contribuendo a mantenere le tolleranze strette richieste per le applicazioni automobilistiche.

Come possono i produttori valutare il costo totale di possesso degli impianti per la produzione di tubi?

L'analisi del costo totale di proprietà dovrebbe includere il costo iniziale dell'attrezzatura, le spese di installazione, la formazione degli operatori, i costi di manutenzione continuativa, il consumo energetico e la durata operativa prevista. I produttori dovrebbero inoltre considerare fattori di produttività come l'efficienza nelle operazioni di cambio produzione, l'affidabilità della disponibilità operativa e la coerenza qualitativa, che influiscono sui costi operativi complessivi. Confrontare questi fattori di costo completi tra diverse opzioni di attrezzature fornisce una base più accurata per le decisioni di investimento rispetto al solo prezzo d'acquisto iniziale.

Indice

- Comprensione della tecnologia delle macchine per la produzione di tubi

- Criteri di Selezione Critici

- Controllo qualità e funzioni di precisione

- Efficienza operativa e automazione

- Considerazioni economiche e ROI

- Valutazione del fornitore e assistenza

-

Domande Frequenti

- Quali fattori determinano la capacità produttiva ottimale per una macchina per la produzione di tubi per autoveicoli?

- Quanto è importante la compatibilità del materiale nella scelta delle attrezzature per la produzione di tubi?

- Quali caratteristiche di controllo qualità sono essenziali per la produzione di tubi automobilistici?

- Come possono i produttori valutare il costo totale di possesso degli impianti per la produzione di tubi?