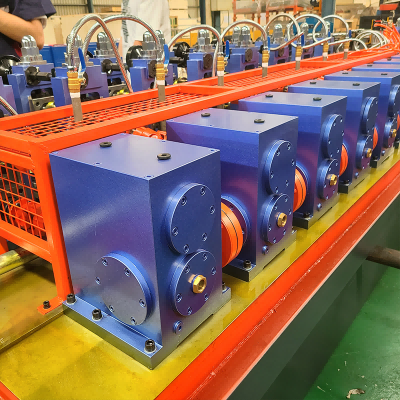

La crescente domanda di componenti di precisione da parte dell'industria automobilistica ha trasformato significativamente i processi produttivi, in particolare nei sistemi di produzione di tubi. Le moderne case automobilistiche richiedono attrezzature specializzate che offrano qualità costante, maggiore efficienza e prestazioni affidabili in diversi ambienti di produzione. Una macchina per la produzione di tubi in acciaio al carbonio rappresenta il fulcro della moderna produzione di tubi per autoveicoli, offrendo funzionalità avanzate che soddisfano i rigorosi standard di settore, mantenendo al contempo economicità e flessibilità operativa.

Comprendere le caratteristiche essenziali delle attrezzature avanzate per la produzione di tubi consente ai produttori di prendere decisioni consapevoli che incidono direttamente sull'efficienza produttiva e sulla qualità del prodotto. Questi sistemi sofisticati integrano tecnologie all'avanguardia con principi ingegneristici comprovati per offrire risultati eccezionali nelle applicazioni automobilistiche. L'evoluzione della tecnologia di produzione di tubi ha introdotto numerose innovazioni che affrontano le sfide produttive tradizionali, aprendo al contempo nuove possibilità di personalizzazione e controllo di precisione.

Sistemi di Automazione e Controllo Avanzati

Monitoraggio integrato dei processi

I moderni sistemi di macchine per la produzione di tubi in acciaio al carbonio integrano sofisticate capacità di monitoraggio che monitorano ogni aspetto del processo produttivo in tempo reale. Questi sistemi di monitoraggio avanzati utilizzano più sensori posizionati lungo tutta la linea di produzione per raccogliere dati su variazioni di temperatura, portate del materiale, parametri di saldatura e precisione dimensionale. L'integrazione di algoritmi di intelligenza artificiale consente la pianificazione della manutenzione predittiva, riducendo i tempi di fermo imprevisti e ottimizzando al contempo l'efficacia complessiva delle apparecchiature.

Il framework completo di raccolta dati consente agli operatori di identificare potenziali problemi prima che influiscano sulla qualità o sull'efficienza della produzione. Dashboard avanzate forniscono una visualizzazione intuitiva delle metriche di performance critiche, consentendo rapidi processi decisionali e adeguamenti di processo. Questo livello di visibilità del processo garantisce una qualità del prodotto costante, riducendo al minimo gli sprechi e massimizzando l'utilizzo delle risorse durante l'intero ciclo di produzione.

Controllori Logici Programmabili

I controllori logici programmabili all'avanguardia costituiscono il sistema nervoso centrale delle moderne apparecchiature per la produzione di tubi, orchestrando complesse sequenze di operazioni con tempi e coordinamento precisi. Questi sofisticati sistemi di controllo gestiscono simultaneamente più parametri di produzione, garantendo prestazioni ottimali in tutte le fasi di produzione. L'integrazione di interfacce uomo-macchina semplifica l'interazione con l'operatore, fornendo al contempo un accesso completo alle funzioni del sistema e alle informazioni diagnostiche.

Le funzionalità di programmazione avanzate consentono ai produttori di memorizzare più ricette di produzione, consentendo rapidi cambi di tubo tra diverse specifiche senza dover effettuare complesse regolazioni manuali. Questa flessibilità si rivela particolarmente preziosa nelle applicazioni automotive, dove sono richieste dimensioni e specifiche di tubo diverse per diversi modelli di veicoli e componenti. La natura programmabile di questi sistemi facilita iniziative di miglioramento continuo e sforzi di ottimizzazione dei processi.

Tecnologia di Saldatura ad Alta Frequenza

Parametri di saldatura di precisione

I moderni sistemi di saldatura ad alta frequenza integrati nelle configurazioni delle macchine per la produzione di tubi in acciaio al carbonio offrono una qualità di saldatura eccezionale grazie al controllo preciso dei parametri e a meccanismi di feedback avanzati. Questi sistemi utilizzano sofisticati algoritmi di controllo della potenza che regolano automaticamente i parametri di saldatura in base alle proprietà del materiale, alle dimensioni del tubo e ai requisiti di velocità di produzione. Il risultato sono saldature di qualità costantemente elevata che soddisfano o superano gli standard del settore automobilistico in termini di resistenza e durata.

Le capacità di saldatura di precisione garantiscono una distribuzione ottimale dell'apporto termico, riducendo al minimo le zone termicamente alterate e massimizzando al contempo la penetrazione della saldatura e la qualità della fusione. I sistemi avanzati di monitoraggio della temperatura monitorano costantemente le temperature di saldatura, fornendo un feedback immediato per le regolazioni dei parametri quando necessario. Questo livello di controllo previene i comuni difetti di saldatura, come fusione incompleta, penetrazione eccessiva o distorsione termica, che potrebbero compromettere l'integrità del tubo.

Controllo adattivo della saldatura

I sistemi di controllo adattivo della saldatura rappresentano un significativo progresso nella tecnologia di produzione di tubi, regolando automaticamente i parametri di saldatura in risposta alle mutevoli condizioni del materiale o alle variabili di produzione. Questi sistemi intelligenti utilizzano algoritmi di apprendimento automatico per ottimizzare le prestazioni di saldatura sulla base di dati storici e feedback in tempo reale da più sensori. La natura adattiva di questi controlli garantisce una qualità di saldatura costante indipendentemente dalle variazioni del materiale o dalle condizioni ambientali.

L'implementazione della tecnologia di controllo adattivo riduce significativamente la necessità di intervento manuale da parte dell'operatore, migliorando al contempo la coerenza complessiva della produzione. Questi sistemi possono compensare le variazioni delle proprietà dei materiali, le fluttuazioni di temperatura e altri fattori che tradizionalmente richiedevano l'attenzione costante dell'operatore. Il risultato è una maggiore efficienza produttiva e una migliore coerenza della qualità del prodotto su cicli di produzione prolungati.

Gestione e Capacità di Processazione dei Materiali

Sistemi di alimentazione automatizzati dei materiali

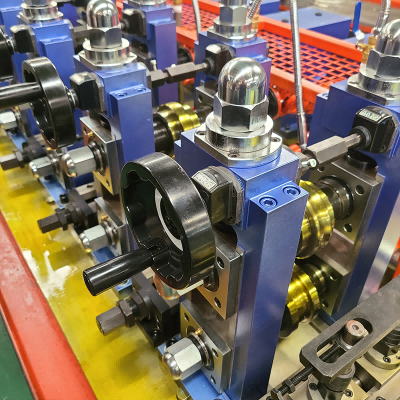

I sistemi avanzati di alimentazione del materiale nelle moderne configurazioni delle macchine per la produzione di tubi in acciaio al carbonio garantiscono un'erogazione costante del materiale, riducendo al minimo i requisiti di movimentazione e i potenziali rischi di contaminazione. Questi sistemi automatizzati incorporano meccanismi di posizionamento di precisione che mantengono un allineamento ottimale delle strisce durante l'intero processo di formatura, prevenendo problemi comuni come il disallineamento dei bordi o le variazioni dimensionali. L'integrazione di rulli di alimentazione servoazionati garantisce un controllo preciso della velocità e una gestione della tensione per condizioni di formatura ottimali.

I sofisticati sistemi di movimentazione dei materiali includono anche funzionalità di rilevamento e gestione automatica delle giunzioni, garantendo una continuità produttiva senza interruzioni durante la sostituzione delle bobine di materiale. I sistemi avanzati di monitoraggio delle giunzioni sono in grado di rilevare le giunzioni dei materiali e regolare automaticamente i parametri di lavorazione per mantenere una qualità del prodotto costante in tutte le posizioni di giunzione. Questa funzionalità si rivela particolarmente preziosa negli ambienti di produzione ad alto volume, dove i cambi di materiale sono frequenti.

Preparazione e condizionamento dei bordi

Sistemi completi di preparazione dei bordi integrati nelle moderne apparecchiature per la produzione di tubi garantiscono condizioni di saldatura ottimali attraverso operazioni di rifinitura e condizionamento precise dei bordi. Questi sistemi utilizzano tecnologie di taglio avanzate per ottenere bordi sempre puliti e dritti, che facilitano operazioni di saldatura di alta qualità. La preparazione di precisione dei bordi riduce al minimo il rischio di difetti di saldatura, ottimizzando al contempo l'utilizzo del materiale e riducendo gli sprechi.

Le funzionalità avanzate di condizionamento dei bordi includono la rimozione delle bave, la pulizia della superficie e l'ottimizzazione della geometria dei bordi per garantire una preparazione ottimale del giunto di saldatura. Questi processi sono controllati e monitorati automaticamente per mantenere una qualità costante dei bordi indipendentemente dalle variazioni del materiale o dalla velocità di produzione. Il risultato è una migliore qualità della saldatura e una riduzione dei requisiti di finitura post-saldatura.

Caratteristiche di controllo qualità e ispezione

Misurazione dimensionale in linea

Sofisticati sistemi di misurazione in linea integrati nelle macchine per la produzione di tubi in acciaio al carbonio garantiscono un monitoraggio continuo delle dimensioni critiche dei tubi durante l'intero processo produttivo. Questi sistemi di misurazione avanzati utilizzano tecnologia laser, sensori a ultrasuoni e tecniche di misurazione ottica per garantire la precisione dimensionale entro le strette tolleranze richieste per le applicazioni automobilistiche. La capacità di misurazione in tempo reale consente correzioni immediate del processo quando vengono rilevate variazioni dimensionali.

Il sistema di misurazione completo include il monitoraggio del diametro, la verifica dello spessore delle pareti e la valutazione della rettilineità per garantire la completa conformità dimensionale. Funzionalità avanzate di registrazione dei dati mantengono registri di produzione dettagliati che facilitano la tracciabilità della qualità e le iniziative di miglioramento continuo. Questo livello di controllo qualità garantisce che ogni tubo soddisfi i requisiti specificati prima di procedere alle fasi di produzione successive.

Integrazione dei test non distruttivi

I moderni sistemi di produzione di tubi integrano funzionalità avanzate di test non distruttivi che verificano l'integrità della saldatura senza compromettere la qualità del prodotto o l'efficienza produttiva. Questi sofisticati sistemi di collaudo utilizzano l'ispezione a ultrasuoni, il test a correnti parassite e altre tecniche collaudate per rilevare potenziali difetti di saldatura o incongruenze nei materiali. L'integrazione di procedure di collaudo automatizzate garantisce una verifica completa della qualità, mantenendo al contempo i requisiti di produttività.

Algoritmi di test avanzati analizzano automaticamente i risultati delle ispezioni e forniscono un feedback immediato sullo stato di qualità del prodotto. I sistemi di scarto automatizzati rimuovono i prodotti che non soddisfano gli standard qualitativi, impedendo ai prodotti difettosi di raggiungere le fasi di produzione successive. L'approccio di test completo garantisce una qualità costante del prodotto, mantenendo al contempo registri di qualità dettagliati per la tracciabilità.

Flessibilità di produzione e opzioni di personalizzazione

Capacità multidiametro

I moderni sistemi di macchine per la produzione di tubi in acciaio al carbonio offrono un'eccezionale flessibilità di produzione grazie a rapide capacità di cambio formato che si adattano a diversi diametri di tubo senza dover apportare modifiche significative alle attrezzature. I rulli di formatura dal design avanzato consentono rapide regolazioni per tubi di diverse dimensioni, mentre i sofisticati sistemi di controllo configurano automaticamente i parametri di lavorazione per una produzione ottimale di ogni specifica di diametro. Questa flessibilità si rivela essenziale nelle applicazioni automobilistiche, dove sono richieste diverse dimensioni di tubo per diversi sistemi di veicoli.

La capacità di gestire più diametri va oltre le semplici variazioni dimensionali, includendo variazioni di spessore delle pareti e adattamenti della qualità dei materiali, offrendo una flessibilità produttiva completa. Sistemi di utensili avanzati facilitano rapidi cambi di produzione, mantenendo al contempo un controllo dimensionale e standard qualitativi precisi. Questa versatilità consente ai produttori di rispondere rapidamente alle mutevoli esigenze del mercato e ai requisiti dei clienti.

Funzionamento a velocità variabile

I sistemi avanzati di controllo della velocità variabile consentono velocità di produzione ottimali per diverse specifiche di tubi e requisiti qualitativi, garantendo la massima efficienza e mantenendo una qualità del prodotto costante. Questi sofisticati sistemi di controllo regolano automaticamente le velocità di produzione in base alle proprietà dei materiali, alle dimensioni dei tubi e ai requisiti qualitativi per ottimizzare l'efficacia complessiva delle apparecchiature. La capacità di velocità variabile facilita inoltre procedure di avvio e arresto graduali che riducono al minimo gli sprechi di materiale e lo stress delle apparecchiature.

L'integrazione di algoritmi intelligenti di controllo della velocità garantisce transizioni fluide tra diverse velocità di produzione, mantenendo al contempo parametri di processo costanti durante le variazioni di velocità. Questa funzionalità si rivela particolarmente preziosa quando si producono tubi con requisiti qualitativi variabili o quando si devono soddisfare diverse esigenze di lavorazione a valle. Il risultato è un'efficienza produttiva ottimizzata e un migliore utilizzo delle risorse.

Efficienza energetica e considerazioni ambientali

Sistemi di ottimizzazione della potenza

Le moderne attrezzature per la produzione di tubi integrano sistemi avanzati di gestione energetica che ottimizzano il consumo energetico mantenendo al contempo livelli di prestazioni ottimali durante l'intera produzione. Questi sofisticati sistemi monitorano i modelli di consumo energetico e regolano automaticamente il funzionamento delle attrezzature per ridurre al minimo gli sprechi energetici senza compromettere la qualità o l'efficienza della produzione. L'integrazione di azionamenti a frequenza variabile e controlli intelligenti dei motori contribuisce in modo significativo all'ottimizzazione energetica complessiva.

L'ottimizzazione avanzata della potenza si estende a tutti i componenti del sistema, inclusi i sistemi di riscaldamento, le apparecchiature di formatura e i sistemi ausiliari, garantendo una gestione energetica completa. Algoritmi di pianificazione intelligenti coordinano il funzionamento delle apparecchiature per ridurre al minimo i picchi di richiesta di potenza, mantenendo al contempo i requisiti di produzione. Questo approccio riduce i costi operativi e supporta al contempo le iniziative di sostenibilità ambientale, sempre più importanti nella produzione automobilistica.

Tecnologie di riduzione dei rifiuti

Sistemi completi di riduzione dei rifiuti integrati in macchina per la fabbricazione di tubi in acciaio al carbonio Gli impianti riducono al minimo gli sprechi di materiale ottimizzando al contempo l'utilizzo delle risorse durante l'intero processo produttivo. Questi sistemi avanzati includono tecnologie di taglio di precisione che riducono al minimo gli scarti di rifilatura, sistemi automatizzati di raccolta e riciclo degli scarti e parametri di lavorazione ottimizzati che riducono il consumo di materiali. L'approccio globale alla riduzione degli sprechi supporta sia l'ottimizzazione dei costi che gli obiettivi di responsabilità ambientale.

Sistemi avanzati di recupero dei materiali consentono un riciclaggio efficiente degli scarti di processo, convertendo i materiali di scarto in materie prime utilizzabili per i successivi cicli di produzione. Algoritmi intelligenti di ottimizzazione dei processi analizzano costantemente i parametri di produzione per identificare opportunità di ulteriore riduzione degli scarti senza compromettere la qualità del prodotto. Questo approccio completo garantisce pratiche di produzione sostenibili, mantenendo al contempo costi di produzione competitivi.

Capacità di manutenzione e assistenza

Integrazione della Manutenzione Predittiva

I sistemi avanzati di manutenzione predittiva integrati nelle moderne apparecchiature per la produzione di tubi utilizzano reti di sensori complete e analisi sofisticate per identificare potenziali problemi prima che influiscano sulle operazioni di produzione. Questi sistemi intelligenti monitorano costantemente i parametri di prestazione delle apparecchiature, le vibrazioni, gli andamenti di temperatura e altri indicatori critici per prevedere le esigenze di manutenzione con notevole precisione. L'approccio alla manutenzione proattiva riduce significativamente i tempi di fermo non pianificati, ottimizzando al contempo l'allocazione delle risorse di manutenzione.

L'integrazione di algoritmi di apprendimento automatico consente un miglioramento continuo dell'accuratezza delle previsioni di manutenzione attraverso l'analisi dei dati storici sulle prestazioni e dei risultati della manutenzione. Sistemi avanzati di pianificazione della manutenzione coordinano automaticamente le attività di manutenzione con i requisiti di produzione per ridurre al minimo le interruzioni operative. Questo approccio completo garantisce la massima disponibilità delle apparecchiature, prolungando al contempo la durata utile dei componenti e riducendo i costi di manutenzione.

Monitoraggio e Assistenza Remota

I moderni sistemi di macchine per la produzione di tubi in acciaio al carbonio integrano funzionalità avanzate di monitoraggio remoto che consentono una valutazione continua delle prestazioni e il supporto tecnico da parte dei produttori di apparecchiature e dei fornitori di servizi. Questi sistemi sofisticati utilizzano reti di comunicazione sicure per trasmettere dati sulle prestazioni, informazioni diagnostiche e parametri operativi in tempo reale ai centri di assistenza remoti. La capacità di monitoraggio remoto consente una risposta rapida ai problemi tecnici, facilitando al contempo l'erogazione di servizi di supporto proattivi.

Le funzionalità avanzate di supporto remoto includono assistenza virtuale per la risoluzione dei problemi, la regolazione dei parametri da remoto e servizi completi di analisi delle prestazioni che ottimizzano il funzionamento delle apparecchiature. L'integrazione di tecnologie di realtà aumentata consente agli esperti remoti di fornire indicazioni tecniche dettagliate agli operatori locali, riducendo i tempi di risposta e migliorando l'efficacia della risoluzione dei problemi. Questo framework di supporto completo garantisce le massime prestazioni delle apparecchiature e riduce al minimo le interruzioni operative.

Domande Frequenti

Quali sono i principali vantaggi delle moderne macchine per la produzione di tubi in acciaio al carbonio per applicazioni automobilistiche?

Le moderne macchine per la produzione di tubi in acciaio al carbonio offrono precisione, costanza ed efficienza eccezionali per le applicazioni automobilistiche grazie all'automazione avanzata, ai sofisticati sistemi di controllo qualità e alle complete funzionalità di monitoraggio dei processi. Questi sistemi offrono un'accuratezza dimensionale superiore, una qualità di saldatura costante e prestazioni affidabili che soddisfano i rigorosi standard del settore automobilistico, garantendo al contempo flessibilità operativa per diverse esigenze di produzione.

In che modo i sistemi di saldatura ad alta frequenza migliorano la qualità dei tubi rispetto ai metodi di saldatura tradizionali?

I sistemi di saldatura ad alta frequenza offrono una qualità di saldatura superiore grazie al controllo preciso dei parametri, alla distribuzione ottimale dell'apporto termico e a meccanismi di feedback avanzati che garantiscono una penetrazione della saldatura e caratteristiche di fusione costanti. Questi sistemi riducono al minimo le zone termicamente alterate, riducono i difetti di saldatura e garantiscono una resistenza eccezionale della saldatura, mantenendo al contempo elevate velocità di produzione ed efficienza energetica rispetto alle tecniche di saldatura convenzionali.

Quali sono le considerazioni importanti in termini di manutenzione per il funzionamento delle macchine per la produzione di tubi in acciaio al carbonio?

Una manutenzione efficace delle macchine per la produzione di tubi in acciaio al carbonio richiede l'implementazione di programmi di manutenzione predittiva, programmi di ispezione periodici e procedure complete di manutenzione preventiva che coprano tutti i componenti del sistema. Sistemi di monitoraggio avanzati forniscono un avviso tempestivo di potenziali problemi, mentre una corretta lubrificazione, la verifica dell'allineamento e la programmazione della sostituzione dei componenti garantiscono prestazioni ottimali delle apparecchiature e una maggiore durata utile.

In che modo i produttori possono ottimizzare la flessibilità produttiva con le moderne attrezzature per la produzione di tubi?

L'ottimizzazione della flessibilità produttiva prevede l'utilizzo di sistemi di controllo avanzati che consentono rapidi cambi di produzione tra diverse specifiche di tubo, l'implementazione di capacità di formatura multidiametro e la gestione di librerie complete di ricette di produzione. Il funzionamento a velocità variabile, le procedure di configurazione automatizzate e l'ottimizzazione intelligente dei parametri garantiscono transizioni efficienti tra diversi requisiti di produzione, mantenendo standard qualitativi costanti in tutte le fasi operative.

Indice

- Sistemi di Automazione e Controllo Avanzati

- Tecnologia di Saldatura ad Alta Frequenza

- Gestione e Capacità di Processazione dei Materiali

- Caratteristiche di controllo qualità e ispezione

- Flessibilità di produzione e opzioni di personalizzazione

- Efficienza energetica e considerazioni ambientali

- Capacità di manutenzione e assistenza

-

Domande Frequenti

- Quali sono i principali vantaggi delle moderne macchine per la produzione di tubi in acciaio al carbonio per applicazioni automobilistiche?

- In che modo i sistemi di saldatura ad alta frequenza migliorano la qualità dei tubi rispetto ai metodi di saldatura tradizionali?

- Quali sono le considerazioni importanti in termini di manutenzione per il funzionamento delle macchine per la produzione di tubi in acciaio al carbonio?

- In che modo i produttori possono ottimizzare la flessibilità produttiva con le moderne attrezzature per la produzione di tubi?