gIパイプ製造機工場

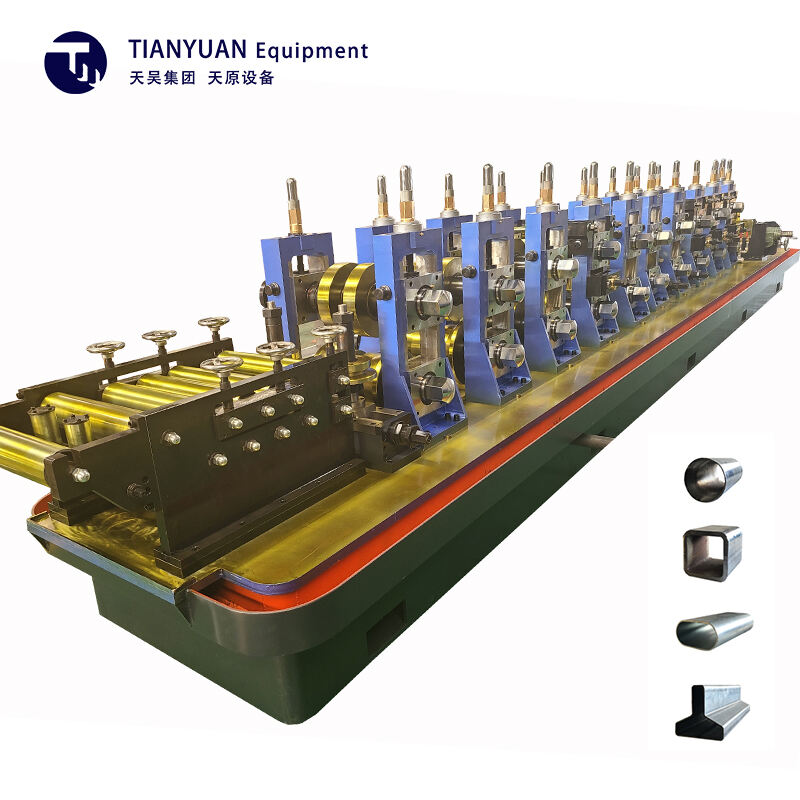

GIパイプ製造工場は、自動化プロセスを通じて高品質のガルバリウム鋼管を生産する最先端の製造施設です。これらの先進的な設備には、精密ロール成形システム、自動溶接ステーション、高度なガルバナイズユニットが組み込まれています。工場は通常、住宅用給排水から大口径の工業用パイプまで、さまざまな寸法のパイプを製造できる複数の生産ラインで運営されています。生産プロセスは、鋼板を成形機に供給する原材料取り扱いシステムから始まり、これらは正確に筒状に成形されます。高度な溶接システムは強固で一貫性のある継ぎ目を確保し、ガルバナイズ処理は優れた耐食性を提供します。超音波検査やX線検査システムを備えた品質管理ステーションが各パイプの完全性を確認します。施設には効率的な製品取り扱いのために自動包装システムと在庫管理ソリューションも含まれます。現代のGIパイプ工場では、IoTセンサーやリアルタイム監視システムを取り入れたスマート製造原則が実施され、生産効率を最適化し、一貫した品質基準を維持します。これらの施設には、排気管理や職場安全を確保する環境管理システム、持続可能な製造方法を実現するための水処理プラントがしばしば導入されています。