自動車用パイプ製造機:主要部品と動作

現代のパイプ製造機の主要部品

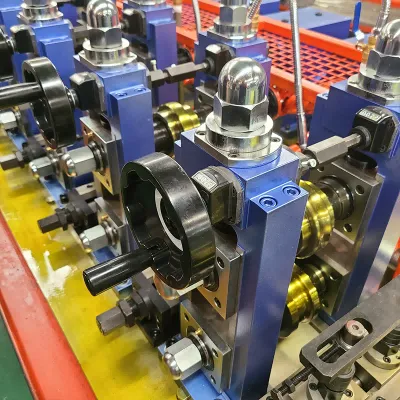

現在のパイプ製造設備は、効率的に作業を行うために複数の主要な構成部品が協働しています。多くの装置は、大きな金属コイルをつかんで適切な速度で機械に供給するアンコイラから始まります。次に、フラットなシートが丸い形状に曲げられる成形部があり、ここで主に成形加工が行われます。その後、溶接工程があり、通常は高周波技術を用いて端部を溶着し、パイプが圧力下でも漏れないようにします。最後の工程では急速冷却システムによって温度を速やかに下げ、歪みを防ぎつつ所定の寸法を維持します。これらの部品のいずれかが正常に機能しなければ、製造業者はバッチ間で一貫したパイプ生産を行うのが難しくなるため、実際の運用においてすべての構成部品が非常に重要であるといえます。

コンピュータ制御システムは、パイプ製造設備における精度と生産性を高める上で非常に重要になっています。現在では、CNC(コンピュータ数値制御)技術により、オペレーターの手作業に大きく依存することなく、指定された寸法に正確に合わせることが可能になり、誤りや材料の無駄が減少しています。例えば、適切なCNC設定により、アンコイラのテンション設定を自動的に調整するとともに、作業中の溶接ヘッド速度をその時々で使用する金属の種類に応じて調整することが可能です。このような自動化機能により生産性が維持され、さまざまな業界の工場がこうしたスマート技術を導入した機械のアップグレードに積極的に投資しているのも頷けます。

最新の技術進歩により、パイプ製造速度が大きく向上し、素材の浪費が大幅に削減されています。新素材と改良された機械設計により、現代のパイプ製造装置は旧式の設備をはるかに凌いでいます。工場からは機械の生産量が大幅に増加し、原材料の使用量が大幅に減少したとの報告が上がっています。これは明らかに利益の増加に寄与しています。不良品を削減するレーザー溶接技術や問題が深刻化する前に検出するスマートモニタリングシステムなど、現在進行している取り組みを見てみましょう。このような改善は単なる段階的なアップグレードではなく、競争の激しい市場で生き残ろうとしている製造業にとって真のゲームチェンジャーです。

基本的な作業流程:コイルから完成品の配管まで

鋼材のコイルからパイプを製造する工程は、実際にはいくつか重要な段階があるかなり複雑なプロセスです。まず、コイルを展開する作業はほとんどの場合非常にスムーズに進みますが、オペレーターはこの工程で発生する可能性のある折れ曲がりや歪みに注意深く目を光らせる必要があります。コイルを展開した後、生産の必要に応じて素材を特定の長さに切断します。次に成形工程に移り、金属がパイプの形状に沿って変形していきます。この段階では正確な寸法が求められます。溶接はおそらく最も重要な工程の一つです。ここでは一般的に継手溶接技術を採用しています。この方法はパイプの継ぎ目部分の接合強度が高いからです。最後に冷却工程があり、これが全体の形状を固定します。急激な温度低下により溶接部分が安定するだけでなく、完成したパイプに最終的な形状と強度が与えられます。

パイプ製造時のすべての工程で品質管理が行われ、業界が期待する製品基準を満たすことが保証されています。成形工程を例に挙げると、ほとんどのパイプが慎重に測定され、破壊を伴わない特殊な試験を通じて、亀裂や材質の不均一などの問題点が発見されます。溶接工程においては、作業員が特に注意深く管理を行います。というのも、不完全な溶接は将来的な接続部分の弱体化を意味するからです。こうした厳格な品質管理手法を守ることにより、企業は安全性が最も重要となるさまざまな用途において、長寿命かつ高性能なパイプを製造することが可能になります。多くの工場が、こうした工程に従うことにより、現場での故障を減らすことで、顧客満足度を高めるだけでなく、長期的にコスト削減にもつながっていることを確認しています。

機械技術の最新開発により、パイプ製造のスピードやプラント全体の運転効率に大きな差が生まれています。業界データによると、これらの新システムを導入した工場では、シフト間の停止時間が大幅に短縮され、生産過程での材料廃棄が減少し、全体的に製品をライン上でより迅速に処理できるようになっています。顧客の求めるものを、そのタイミングで供給しようと努めるパイプ製造メーカーにとって、これは製造コストを抑えることなく受注を迅速に実行可能であることを意味します。市場が目まぐるしい速さで進化し続ける中、競合他社に先行することがこれまで以上に重要になっています。

回転引きベンディングが自動車用パイプの形状をどう形成するか

高精度ベンディングのためのダイ構成

ロータリードローベンディングで正確な結果を得るためには、使用するダイスの種類やセットアップ方法が非常に重要です。ここでは、最終的な形状を決定するフォームダイスをはじめとして、加工中に素材の流動を管理するプレッシャーダイスおよびワイパーダイスなど、いくつかの異なる種類のダイスが使用されます。これらの専用工具は、自動車用パイプを成形する際に過度な変形が生じないようにするのに役立ちます。しかし、金型の設計に問題があると、素材に過剰な応力が発生したり、望ましくない表面欠陥が現れるなど、さまざまな問題が発生します。金属加工業者によれば、より優れた金型セットアップに投資することで、大きな利益を得られるといいます。これにより、クリーンで高精度な形状が得られるだけでなく、製造プロセス全体がより高速かつスムーズになります。自動車業界でもこのアプローチにより、実際の効果が確認されています。廃棄される金属スクラップが減少し、寸法公差の厳しい規格に一貫して適合した部品が生み出されています。

マンドレルがパイプの完全性維持に果たす役割

マンドレルは、特に自動車やトラックでパイプを曲げる際に、その形状を保持するために非常に重要です。パイプ内部に適切なサポートがなければ、壁にしわが生じたり、丸型ではなく楕円形になったりするなど、さまざまな問題が発生します。そのため、製造業者はプラグ式やボール式など、さまざまな種類のマンドレルを用います。小型パイプにはプラグ式が適しており、大型パイプにはボール式マンドレルがより適しています。素材も重要であり、鋼とアルミニウムでは曲げ加工時の反応が異なります。大手自動車部品サプライヤーの報告によると、曲げ加工工程にマンドレルを取り入れることで、金属管が長持ちし、ストレス条件下でもより優れた性能を発揮します。現代の車両ではコンポーネントが狭いスペースに密集配置されるため、複雑な曲げ形状が求められる傾向にあります。排気システムや燃料ラインが何千マイルにもわたって予期せずに故障しないようにするためには、正しいマンドレルのセットアップが非常に重要です。

自動車製造における誘導曲げ技術

複雑なカーブのための加熱プロセス

誘電曲げ加工は、自動車パイピングシステムに必要な複雑な曲線形状を製造する際に、かなり高度な加熱技術を通じてメーカーに現実的な利点を提供します。この方法を用いることで、作業者は曲げ加工全体を通して温度を非常に正確に管理できるため、金属の強度を維持しながら適切に成形することが可能です。熱がパイプ全体に均等に分配されるため、作業員は素材を弱めることなくさまざまな複雑な形状に形成できます。誘電曲げ加工へ切り替えた工場では、多くの場合、生産時間が大幅に短縮され、材料の廃棄が少なくなるためコストも削減されます。業界の大手企業は、この加熱式曲げ加工が従来の方法と比較して、はるかに不良品が減少し、運用コストも全体的に低く抑えられることを証明しています。

素材保存のための冷却システム

誘電曲げ加工が完了した後、自動車パイプの外観を美しく保ち、強度を維持するためには、適切な冷却が非常に重要になります。製造工程では、現在さまざまな冷却方法が用いられています。中には自然に空気中で冷却する方法を採用しているところもありますが、他には直接水を高温の金属表面に吹き付ける方法もあります。この工程の主な目的は、温度を徐々に下げることで、パイプが実際に使用される際に亀裂の原因となるような内部応力を生じさせないことです。この温度管理を正確に行うことで、これらの部品が交換を必要とするまでの寿命に大きな差が出てきます。実際に生産ラインでの事例では、冷却工程の改善により故障率を約30%削減できた例もあり、工場管理者が組立作業中に予期せぬ停止に直面する手間が減ることになります。

現代のパイプ加工におけるCNC制御システム

自動車アプリケーション向けのプログラミングパラメータ

CNC制御システムは、自動車業界をはじめとする現代のパイプ加工工程において重要な役割を果たしています。このようなシステムにより、オペレーターは切断速度や素材の送り速度、全体のサイクル時間など、製造プロセスを微調整するために重要な設定を行うことができます。CNCマシンによる高い精度のおかげで、パイプを常に安定した品質で製造することが可能になります。これは、許容誤差がわずかでも重要な意味を持つ自動車部品製造において特に重要です。また、継続的な手動調整の必要性が減るため、作業全体の再現性も向上します。これにより、厳しい業界規格にも効率的に対応することが可能になり、業界レポートによれば、CNCシステムに切り替えた工場では、従来の加工方法と比較してエラー発生率が大幅に低下することが示されています。誤りが少なくなれば、廃材によるコスト損失を抑えられ、バッチ間の製品品質の一貫性も向上するため、自動車部品メーカーは競争市場において有利な立場を築くことができます。

誤差補正メカニズム

最新のCNC制御システムには非常に優れた誤差補正機能が搭載されており、パイプ製造において大きな差を生み出しています。これらのシステムはリアルタイムでの監視とフィードバック機能を通じてプロセスを常に見守り、問題が発生したその場で検出するため、即座に調整を加えることが可能です。バッチ間での一貫性を維持しながら材料の廃棄を削減できるという点で、これらのシステムは極めて重要です。エラーが自動的に修正され、誰かが後からそれに気づくのを待つ必要がなくなることで、工場は原材料費を節約でき、機械の停止間隔を長くして修理のための停止時間を減らすことができます。業界データによれば、こうした高度なCNCシステムを導入した製造業者は、長期的にみてコストを大幅に削減する傾向があります。スクラップが減ることで経費が削減され、生産サイクルが速まることで、CNC運用に優れた誤検知技術への投資を行う企業の利益率が直接的に改善されます。

自動車用パイプ生産における品質保証

破壊検査を行わないテスト方法

非破壊検査(NDT)は、自動車用パイプの信頼性を確認するために不可欠なものとなっています。自動車業界では、超音波検査やX線画像などの方法を用いて、検査中に部品を破損させることなくパイプの品質を評価しています。これは、金属の肉厚内部や外部に発生した問題を見逃さないために非常に重要です。現在、多くの製造ガイドラインにはNDT手順に関する厳格な要件が含まれており、これは道路走行中にパイプが故障した場合のリスクを考えれば当然のことです。現実のデータでは、徹底したNDTの実践に取り組んでいる企業ほど、後工程でパイプ故障の問題がはるかに少ないことが示されています。部品の安全性を重視する自動車メーカーにとっては、このような検査は単なる推奨事項ではなく、実質的に必須となっています。

車両統合の許容基準

自動車用パイプの製造においては、許容誤差基準を守ることが非常に重要です。さもなければ、それらを車両に設置した際に正しく適合しなくなってしまいます。これらの基準は、製造業者に対して、どの寸法が許容可能であるか、また各寸法ごとにどの程度の誤差が許容されるかを明確に示しています。このような基準がなければ、パイプが車両システム内の他のコンポーネントと正しく整列しない可能性があります。純正部品メーカーの仕様では、これらの基準を遵守することを実際に求めています。というのも、品質の低いパイプは自動車の動作に深刻な問題を引き起こす可能性があるからです。いくつかの研究では、企業がこうした狭い許容誤差に厳密に従って製造を行う場合、車両全体としてより長く、より良好に動作する傾向があることが示されています。多くの自動車メーカーは、初期費用が多少高くなる場合でも、パイプ製造をこうした許容範囲内に抑えています。結局のところ、誰もリコールや不適切な取り付けによる顧客からの苦情を対処したくはありません。

自動車用パイプ製造における材料選択

高強度鋼とアルミニウム合金

自動車パイプ製造における素材の選定では、高張力鋼とアルミニウム合金の長所と短所を比較検討する必要があります。鋼材は、多くのメーカーにとって依然として主要な選択肢であり続けており、特に構造強度が最大限に求められる部品において、耐応力性に優れ、生産コストを抑える効果があります。一方で、アルミニウムは異なる物語を語ります。軽量なこの素材は、車両性能の向上と排出ガスの削減に寄与し、世界的に導入が進む新たな排出基準に対応するために自動車メーカー各社が注力している点でも重要です。もちろん、アルミニウムには落とし穴もあります。初期コストが鋼材よりも高額になるのです。業界のテスト結果によれば、鋼材製パイプと比較してアルミニウム製パイプを使用した車両は、衝突安全性や全体的な安全性評価を損なうことなく、通常5〜8%燃料消費が少ないことが示されています。最終的に、多くの工場では特定のプロジェクト要件、予算制約、長期的なメンテナンス面を考慮して素材を選定しています。

耐腐食性要求事項

腐食抵抗性を持つことは、自動車配管において最も重要な要件の1つであり、特に冬季に道路塩化物にさらされる地域や海岸地域など、塩水による損傷が発生しやすい地域において特に重要です。製造業者は配管を導入前に広範な評価プロセスにかけ、多くの場合、数日間で何年にも及ぶ環境ストレスを模倣する塩水噴霧試験機にそれらを subjected します。保護対策には、従来の溶融亜鉛めっき法による亜鉛コーティングから、湿気の侵入を防ぐバリア層を形成する新しいポリマーベースの処理までさまざまです。研究によれば、適切に処理された配管は、未処理のものと比較してサービス寿命が大幅に長く、機械的強度特性も維持されます。自動車エンジニアが車両設計仕様に取り組む際、この点を正しく対応することは業界規格への適合性を満たすことだけではなく、長期的な車両の信頼性および顧客満足度にも直結してきます。

車載システムにおける応用

エキゾーストシステムの製作

自動車の排気システムを製作するには、正確な作業と過酷な使用条件に耐えられる頑丈な素材の両方が必要です。多くの工場ではまずパイプを成形し、次にそれらを溶接してつなぎ、最後に熱損傷や錆から保護する仕上げを施します。素材の選定に関しては、ステンレス鋼が特に優れており、他の金属よりも極端な温度に強く、排気系の環境でははるかに長持ちします。自動車メーカーも工夫を凝らしており、スポーツカーに使われるデュアルエキゾーストパイプなどはその好例です。見た目が良いのはもちろんですが、実際にはエンジンの排気効率を高め、よりクリーンな排気と、場合によっては燃費の向上にもつながります。こうした改良は見た目だけの話ではありません。現代の自動車メーカーは厳しい排出ガス規制を満たす必要があるため、性能を維持しながら法規制内に収まる車両を製造するには、些細な改良でさえも重要なのです。

燃料配管の生産技術

燃料ライン用のパイプ製造には非常に注意深い作業が必要です。これは、引火性の高い素材を扱うためです。主な工程には特殊な溶接技術、シームレスなチューブの製造、そして継ぎ目が適切に結合しているか確認するための多数のテストが含まれます。SAEなどの団体が定める規格に従うことは、単に推奨されるというだけでなく、これらの部品が最も重要となる場面で問題なく機能することを保証するために不可欠です。現実の事例には、製造業者がレーザー切断機や溶接を支援するロボットといったものを導入し始めた場合の状況が示されています。こうした改良された方法により、実際の性能が向上し、リスクがより少なくなった燃料ラインが製造されています。自動車業界の進化を振り返ると、製造プロセスにおける継続的な改善が、ドライバーの安全および車両性能の両面でいかに重要であるかが理解できます。

よくある質問

自動車用パイプ製造機の主な構成要素は何ですか?

自動車用パイプ製造機は、アンコイラー、成形セクション、溶接ユニット、冷却システムなどの主要部品で構成されています。それぞれが高品質なパイプの生産において重要な役割を果たします。

CNC技術はどのようにしてパイプ製造を向上させますか?

CNC技術は製造パラメータに対して精密な制御を可能にし、エラーを減らし、パイプ生産の全体的な効率と品質を向上させます。

自動車用パイプ製造に一般的に使用される材料は何ですか?

一般的な材料には、高強度鋼とアルミニウム合金があり、それぞれ耐久性や軽量化による燃料効率の向上といった特定の利点を提供します。

非破壊検査が自動車用パイプ生産でなぜ重要ですか?

非破壊検査は製品に損傷を与えることなく、潜在的な欠陥を検出し、自動車用パイプの健全性と安全性を確保します。

耐食性は自動車用パイプにおいてどのような役割を果たしますか?

腐食抵抗性は、特に厳しい環境条件下で、自動車用パイプの長寿命と信頼性を確保するために重要です。