高精度の鋼管を製造するには、一貫した品質を保ちながらコスト効率も維持できる高度な機械装置が必要です。ERWチューブミルは、現代のパイプ製造技術の頂点に位置し、産業界の厳しい仕様に応えるべく、先進的なエンジニアリングと信頼性の高い性能を組み合わせています。このような専門的な生産システムは、鋼管製造プロセスに革命をもたらし、寸法精度や材料特性に対する優れた制御を可能にしています。自動化された制御装置と高精度工具の統合により、すべてのパイプが厳格な品質基準を満たしつつ、生産効率を最大化することが実現されています。

現代製造におけるERW技術の理解

電気抵抗溶接の基礎

電気抵抗溶接は、すべての高性能ERWチューブミルの中心技術であり、制御された電流を利用して冶金的に健全な溶接部を形成します。このプロセスでは、鋼帯の端部同士の接触点における電気抵抗によって熱が発生し、正確に制御された圧力下で鍛接溶接(フォージ溶接)が生成されます。この技術は、フィラ材や遮蔽ガスを必要としないため、環境に優しく、コスト効率の高い製造ソリューションとなっています。現代のシステムには、材料仕様の違いに関わらず一貫した溶接品質を確保するために、高度な温度監視装置および電流制御機構が組み込まれています。

溶接プロセスはミリ秒単位で行われ、最適な継手強度を得るために正確なタイミングと圧力の適用が求められます。最新のERWチューブミル設計では、デジタル制御システムを備えており、材料の厚さや組成の変動に応じて溶接パラメータをリアルタイムで監視・調整します。このような自動化レベルにより、各溶接部が機械的特性および耐久性において業界基準を満たす、あるいは上回ることが保証されます。得られる継手は母材と同等またはそれ以上の強度特性を示し、ERWパイプを高圧用途に適した製品としています。

材料加工能力

最新のerwチューブミルシステムは、標準的な炭素鋼から高強度合金鋼まで、幅広い鋼種や仕様に対応可能です。材料加工における柔軟性は、ミルの構成や用途に応じて通常0.5mmから25mmまでのさまざまな板厚範囲に及びます。この多機能性により、製造業者は建設、自動車、家具、構造工学などの多様な市場にサービスを提供できます。高度な材料搬送システムにより、成形プロセス全体を通じて一貫した供給速度と適切なストリップ位置決めが保たれます。

現代のミル設計に組み込まれた品質管理措置には、材料特性や寸法精度の継続的な監視が含まれます。ライン内検査システムは、最終製品の品質に影響が出る前に偏差を検出し修正するため、無駄を削減し、一貫した出力仕様を保証します。広範なセットアップ変更なしにさまざまな鋼種を処理できる能力により、生産の柔軟性が高まり、製品間の稼働停止時間が短縮されます。この適応性は、異なる品質要件を持つ複数の市場セグメントにサービスを提供する製造業者にとって極めて重要です。

技術仕様および性能パラメータ

生産能力と速度制御

産業用ERWチューブミル設備の生産速度は、パイプの直径、壁厚、および材料仕様によって大きく異なります。高性能システムでは、標準的な用途に対して毎分100メートルを超える生産速度を達成しながら、プロセス全体で厳しい寸法公差を維持できます。可変周波数ドライブにより、正確な速度制御が可能となり、オペレーターは特定の材料組成や品質要件に応じて生産速度を最適化できます。生産速度と溶接品質の間には、一貫した結果を確保するために慎重なバランスが必要です。

現代のミル設計には、材料の特性や希望する出力仕様に基づいて生産パラメータを自動的に調整する予測アルゴリズムが組み込まれています。これらのシステムは過去の運用データを分析し、新しい生産運転の設定を最適化することで、セットアップ時間の短縮と移行時の材料ロス低減を実現します。リアルタイム監視機能により、生産効率や品質指標に関する即時フィードバックが得られ、最適な性能を維持するための先手的な調整が可能になります。Industry 4.0技術の統合により、生産の可視性と制御能力がさらに向上します。

寸法精度および品質基準

一貫した寸法精度の達成は、あらゆる専門的業務において重要な性能指標です eRW管ミル 設置。高度な成形ステーションは、精密に機械加工されたツールを使用して、全生産期間中に直径の公差を±0.1mm以内に維持します。壁厚の均一性は、通常、公称仕様に対して±5%未満の変動を達成し、各パイプ区間全体にわたって一貫した機械的特性を保証します。これらの厳しい公差を維持するには、洗練されたキャリブレーション手順と定期的なメンテナンスプロトコルが必要です。

品質保証システムには、来料検査から完成品の試験まで、生産プロセス全体にわたる複数の検査ポイントが組み込まれています。自動測定システムは重要な寸法を継続的に監視し、注意を要する偏差が発生した場合に即座にオペレーターに警告します。統計的プロセス制御アルゴリズムは品質の傾向を追跡し、生産品質に影響が出る前に潜在的な問題を予測します。文書管理システムはすべての品質測定記録を包括的に保持し、トレーサビリティ要件および継続的改善活動を支援します。

製造プロセスの統合とワークフロー

ストリップの準備および供給システム

効果的なストリップの前処理は、ERWチューブミル操業を成功させるための基盤であり、最適な溶接品質を確保するために正確なエッジ処理および表面準備が求められます。自動巻き取り装置は、成形工程への材料供給時に一貫した張力制御を維持し、ストリップの変形や表面損傷を防止します。エッジトリム工程では、溶接継手の完全性を損なう可能性のある不規則部分や汚染物を除去するために、長寿命設計の高精度カットツールが使用されます。ストリップ接続機能を統合することで、連続するコイルを生産中断なく接続し、連続生産運転が可能になります。

材料追跡システムは、前処理工程を通じてストリップの位置や品質を監視し、注意を要する可能性のある問題についてリアルタイムでフィードバックを行います。アキュムレータシステムは材料の流量変動を緩和し、巻き取り速度の変動に関係なく、下流の成形工程への供給速度を一定に保ちます。表面清浄装置は、溶接品質や表面仕上げ仕様に影響を与える可能性のあるスケール、油分その他の汚染物質を除去します。これらの前処理工程は、一貫した生産結果を得て、品質関連のダウンタイムを最小限に抑えるために不可欠です。

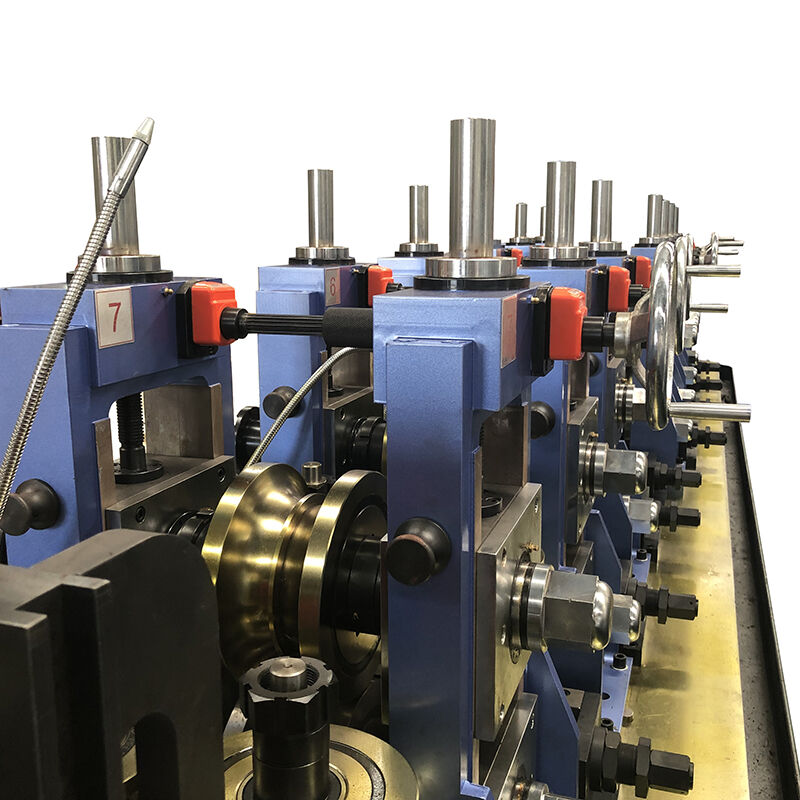

成形ステーションの構成と制御

プログレッシブ成形はERWチューブミル技術の中心をなしており、複数の成形工程を用いて平らなストリップを正確な円形断面に徐々に成形していきます。各成形工程には調整可能なツールが装備されており、ミルの運転範囲内でさまざまな管径に対応でき、通常、最小限のセットチェンジで複数のサイズファミリーをカバーします。成形プロセスは、材料への応力を最小限に抑えつつ所定の寸法を達成するよう綿密に設計されたプロファイルに従って行われ、端部の座屈や表面欠陥を防止し、最終製品の品質が損なわれることを防ぎます。

サーボ制御された位置決めシステムにより、生産中に成形ロールの精密な調整が可能になり、操業者がミルを停止することなくパイプ寸法を微調整できるようになります。フォースモニタリングシステムは各ステーションでの成形荷重を追跡し、製品品質に影響を与える可能性のある工具の摩耗や材料特性の変動について早期警報を提供します。最先端のミル設計では、目標とするパイプ仕様に基づいて成形工具を自動的に配置する機能を備えており、セットアップ時間を短縮するとともに、構成変更に必要なオペレーターの熟練度を低減します。

品質管理および試験手順

ライン内検査技術

包括的な品質管理は、ERWチューブミル生産ライン全体に統合されたリアルタイム監視システムから始まり、先進的なセンサ技術を活用して寸法の変動や表面欠陥を検出します。レーザー測定システムは、パイプの直径、壁厚、円度などのパラメータを継続的に追跡し、検出された偏差をプロセス制御システムに即座にフィードバックして自動補正を行います。超音波検査装置は生産フローを中断することなく溶接部の完全性を確認し、すべてのパイプが下流工程や包装作業の前に構造要件を満たしていることを保証します。

ビジョン検査システムは、表面品質を検査し、顧客の受入や下流工程に影響を与える可能性のある外観上の欠陥を検出します。これらの自動化されたシステムは生産速度で動作し、手動による検査の必要性を排除するとともに、すべての勤務シフトを通じて一貫した評価基準を提供します。データ記録機能により、すべての検査結果の包括的な記録が保持され、生産傾向の統計的分析および改善機会の特定が可能になります。製鉄所の制御システムとの連携により、不適合品を自動的に排除しながら生産の継続性を維持できます。

試験基準および認証要件

現代のERWチューブミルの運転では、管材製造の品質および性能特性を規定する多数の国際規格に準拠しなければなりません。試験手順には通常、各生産ロットからの代表サンプルに対して引張強さ、降伏強さおよび伸びの測定による機械的性質の検証が含まれます。耐圧試験は制御された条件下で圧力保持能力を検証し、完成品パイプが所定の作動圧力等級と適切な安全余裕を満たしていることを確認します。

認証要件では、特に石油・ガス産業や構造建設などの重要産業での用途において、品質システムおよび試験手順の第三者による検証が義務付けられることがよくあります。文書管理システムは、原材料の証明書から最終検査結果までの完全なトレーサビリティを維持し、顧客の品質要件および規制遵守義務を支援します。試験装置の定期的なキャリブレーションにより測定の正確性と信頼性を確保するとともに、試験手順の検証を通じて関連する規格および仕様への準拠を確認します。

アプリケーションおよび業界要件

建設および構造用途

建設業界はERWチューブミル製品にとって重要な市場であり、鋼管は寸法精度と一貫した品質が求められる構造フレーム、足場システム、建築用途で使用されている。構造エンジニアは、特に中程度の耐圧性能で十分な用途において、シームレス製品と比較して機械的特性が予測可能でコスト効率に優れていることから、ERWパイプを指定する。建築規範はERWパイプの性能をますます認めているため、かつてはシームレス製品に限定されていた荷重支持用途への採用も広がっている。

建築用途では、現代のERWチューブミル技術が高度な成形および仕上げシステムを通じて容易に提供する優れた表面仕上げ品質と寸法精度が求められます。カスタムサイズや仕様を製造できる能力により、建築家やエンジニアは美的要件を満たしつつ構造設計を最適化できます。溶融亜鉛めっきとの適合性により屋外用途での長期的な耐腐食性が確保され、さまざまな表面処理によって多様な建築用仕上げや保護コーティングに対応可能です。

工業および製造用途

製造業界では、信頼性と費用対効果が不可欠である流体処理システム、空圧用途、および機械構造にERWパイプが利用されています。高精度ERWチューブミルシステムによって得られる寸法の正確さにより、追加の機械加工やサイズ調整を必要とせずに、厳しい公差を要する組立作業が可能になります。熱処理機能により、製造業者は特定の用途に必要な機械的特性(例えば強度の向上や成形性の改善など)を実現できます。

プロセス産業では、低~中圧の流体システムにERWパイプを採用しており、シームレス製品と比較したコストメリットを活かしつつ、性能要件を満たしています。任意の壁厚組み合わせを製造できるため、特定の圧力および流量要件に応じたシステム設計の最適化が可能です。品質認証プログラムにより、トレーサビリティと性能検証が運用承認上必須とされる規制対象産業での使用も支援されています。

メンテナンスと運用卓越性

予防保守プログラム

成功したERWチューブミルの運転には、一貫した生産能力と製品品質を確保するために、機械部品と制御システムの両方に対応する包括的な予防保全プログラムが必要です。生産トン数または運転時間に基づいた定期的な保守スケジュールにより、予期せぬ故障を防止するとともに、工具寿命とシステム性能を最適化できます。潤滑プログラムでは、現代のチューブミル運転で典型的な高速・高負荷用途向けに設計された高度な合成潤滑剤を使用することで、部品寿命を延ばし、保守頻度を低減します。

予知保全技術は、振動解析、サーマルイメージング、油分析プログラムを通じて重要なコンポーネントを監視し、生産活動に影響が出る前に発生しつつある問題を検出します。これらの技術により、リソースの最適な活用を図りながら予期せぬ停止時間を最小限に抑える、状態に基づいた保全スケジューリングが可能になります。文書管理システムは保全作業やコンポーネントの性能を追跡し、実際の消費パターンや故障モードに基づいて継続的改善の取り組みを支援するとともに、予備部品在庫レベルの最適化を実現します。

オペレーター教育と安全プロトコル

高度なERWチューブミル設備を効果的に運転するには、技術的な操作手順と作業員の保護および設備保全に不可欠な安全規程の両方を網羅した包括的なオペレーター訓練プログラムが必要です。訓練カリキュラムでは、セットアップ手順、品質管理方法、トラブルシューティング技術、および安全で効率的な生産作業に必要な緊急時対応手順について扱います。実際の生産設備を用いた実践訓練を通じて、オペレーターは実用的なスキルを習得すると同時に、工程パラメータと製品品質の結果との関係性を理解することができます。

安全規程には、通常の運転および保守作業中の作業員を保護するためのマシンガードシステム、ロックアウト/タグアウト手順、緊急停止機能が含まれます。定期的な安全監査により、確立された規程への準拠を確認するとともに、安全システムや手順の改善機会を特定します。継続的な教育プログラムにより、オペレーターが新技術や安全基準の進化に対応できるよう支援し、施設のライフサイクル全体を通じて規制遵守と運営卓越の両方の目標を支援します。

よくある質問

ERWチューブミルの生産能力を決定する要因は何ですか

生産能力は、パイプの直径範囲、壁厚仕様、材質グレード、および要求される品質レベルなど、いくつかの重要な要因に依存します。大径パイプは通常、成形品質を維持するためにより遅い生産速度を必要とし、一方で厚壁材料は適切な溶接を行うために速度を落とす必要があります。ERWチューブミルの構成(成形スターションの数や定格出力など)は、最大達成可能な生産速度に直接影響を与えます。高度な制御システムにより、材料の特性や目標仕様に基づいて速度設定を自動的に最適化でき、品質基準を維持しながら生産効率を最大化できます。

ERW溶接は他のパイプ製造方法と比べてどうですか

ERW溶接は、シームレス管製造と比較してコスト効率および生産効率の面で顕著な利点を持ち、スパイラル溶接製品と比べても優れた寸法管理を提供します。このプロセスは、シームレス管製造に必要な高価なピアッシング工程を不要にし、エネルギー消費と原材料の廃棄を削減します。最新のERWチューブミル技術は、従来シームレス管が求められていた多くの用途において満たすべき品質基準を達成または上回る溶接品質を実現しており、競争力のある価格維持しつつ市場機会を拡大しています。環境面での利点としては、エネルギー消費の低減および他の溶接管製造プロセスに必要な溶接消耗材の排除が挙げられます。

最適な性能を維持するために重要なメンテナンス要件は何ですか

重要なメンテナンス項目には、溶接システムの定期的なキャリブレーション、摩耗パターンに基づく成形工具の体系的な交換、およびミル内の高速部品に対する包括的な潤滑が含まれます。溶接電極のメンテナンスは安定した溶接品質を保つ上で不可欠であり、生産トン数のガイドラインに従って定期的なトリミングおよび交換を行う必要があります。成形ロールの状態はパイプ品質に直接影響するため、定期的な点検および測定手順を通じて監視しなければなりません。制御システムのキャリブレーションはプロセスパラメータの正確な制御を保証するものであり、メーカーが推奨する頻度および手順に従うべきです。

現代のERWチューブミルシステムは特殊鋼種に対応できますか

現代のerw鋼管製造ラインの設計では、高張力低合金鋼やステンレス鋼、各種被覆材など、多様な特殊鋼種に対応可能であり、適切なシステム改造を施すことで処理が可能です。高度な溶接制御により、異なる材質に応じたパラメータの最適化が可能となり、多様な鋼種においても適切な溶接浸透および継手強度を確保できます。特定の特殊用途では、ステンレス鋼用の高度な清掃装置や高強度材料用の成形工程変更など、追加設備が必要となる場合があります。装置メーカーと相談することで、特定の特殊鋼種仕様に対する正確な能力および必要な改造内容を確認できます。