最新のERW鋼管製造技術の威力を理解する

金属加工のダイナミックな世界において、 ERWチューブミル エンジニアリングの優秀性と製造イノベーションの証となっています。これらの高度な機械は溶接鋼管の生産を革新し、さまざまな業界において不可欠な部品を製造する際に比類ない効率性と精度を提供しています。建設業界から自動車産業に至るまで、ERW鋼管製造ラインは高品質な管状製品製造の基盤となっています。

電気抵抗溶接( ほら ) プロセスは、技術と冶金学の完璧な融合を表しており、一貫した溶接品質と優れた生産レートを提供します。産業界が品質と生産性のさらなる高基準を求める中、ERW鋼管圧延機の能力と運転に関する理解は、製造業者および業界専門家にとってますます重要になっています。

主要部品と動作原理

主要機械要素

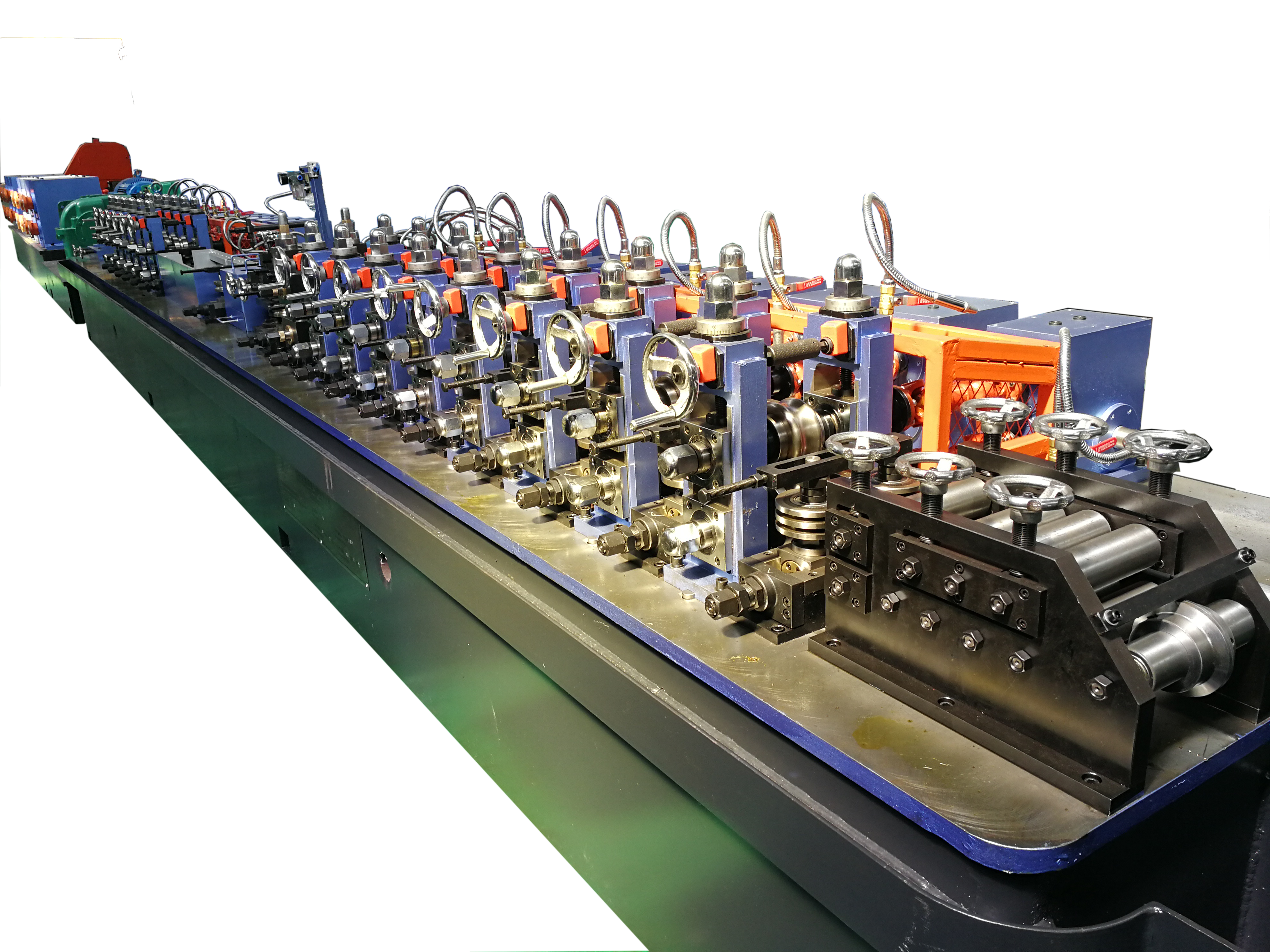

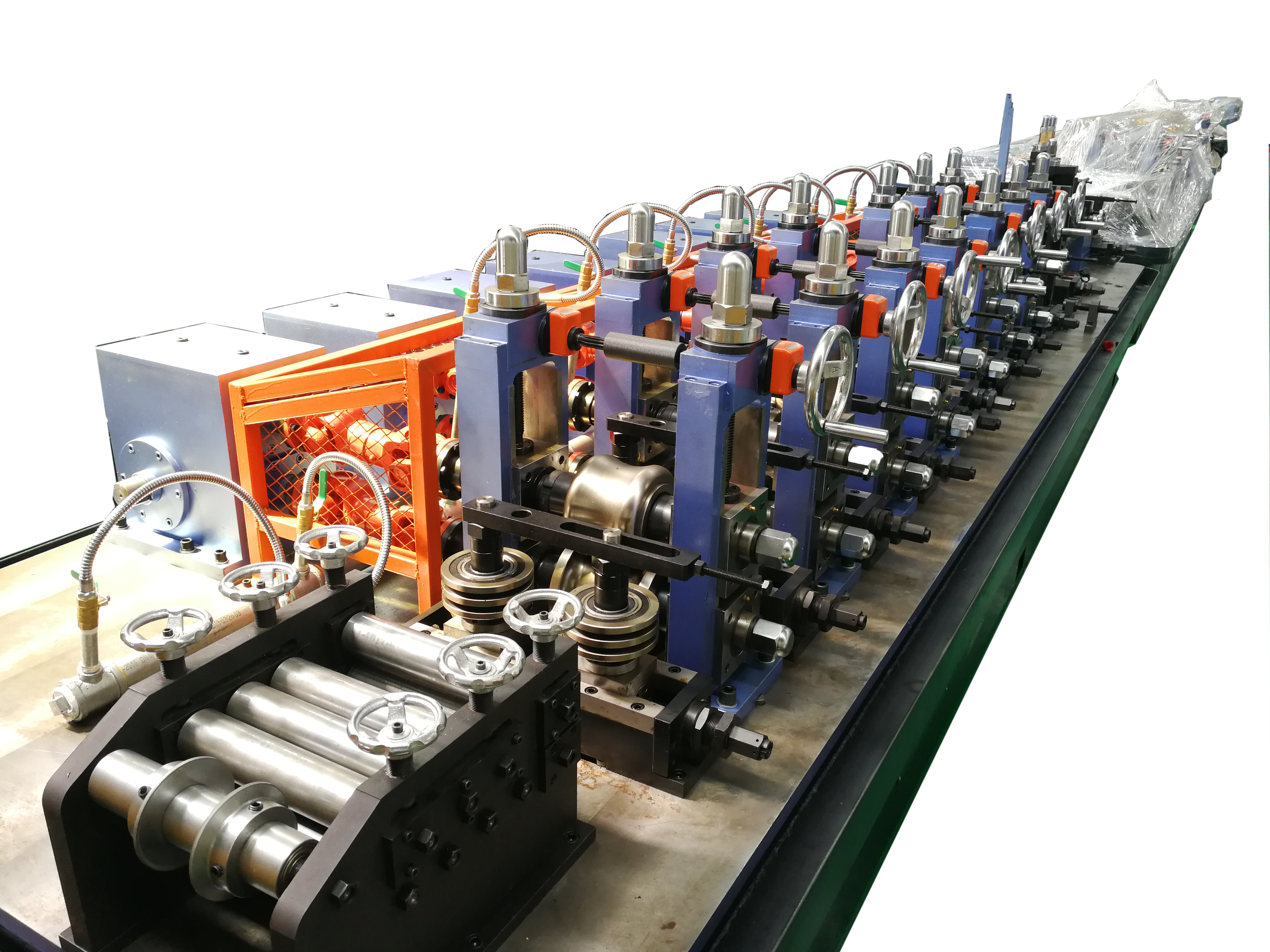

すべてのERW鋼管圧延機の中心には、調和して動作する正確に設計されたコンポーネントが並んでいます。供給工程には、連続的な材料供給を保証するためのアンコイラとストリップ蓄積装置が備わっています。成形工程には、フラットストリップを管状に徐々に形成するための複数のロールスタンドで構成されています。各ロールスタンドは、成形プロセス全体で適切な圧力をかけ、正しいアラインメントを維持するように細心の注意を払って設計されています。

溶接セクションには、接触ロールやインピーダンスコイルを備えた高度な高周波溶接設備が組み込まれています。溶接ステーションの後段には、サイズロールや矯正装置が設置され、最終製品が正確な寸法仕様を満たすことを保証しています。これらのコンポーネントはシームレスに連携し、優れた一貫性を備えた高品質の溶接管を製造します。

高度な制御システム

最新のERW鋼管圧延機は、生産プロセスのあらゆる側面を監視および調整する最先端の制御システムを備えています。デジタルコントローラーはライン速度や溶接温度、成形圧力など、重要なパラメーターを管理します。リアルタイム監視システムにより製品品質を追跡し、運転パラメーターを自動調整して、最適な生産条件を維持します。

プログラマブルロジックコントローラー(PLC)とヒューマンマシンインターフェース(HMI)を統合することで、オペレーターが製造プロセスにおける微調整を正確に行い、あらゆる変動に迅速に対応できるようになります。これらの高度な制御システムは、セットアップ時間を大幅に短縮し、材料の無駄を最小限に抑えながら、製品品質の一貫性を確保します。

生産能力および用途

サイズ範囲および材料適合性

ERWチューブミルは、生産能力の面で顕著な汎用性を持っています。最新のミルでは、特定のミル構成に応じて、直径12mmの小さなチューブから660mmを超える大口径のチューブまで処理可能です。肉厚の加工能力は一般的に0.4mmから12mmの範囲で、さまざまな業界の要件に対応できます。

これらのミルは、炭素鋼、ステンレス鋼、および各種合金を含むさまざまな材料の加工において優れています。複数の素材タイプを処理する能力により、ERW鋼管ミルは構造用サポートから精密機械部品に至るまで、多様な用途の部品製造において不可欠です。

業界特化型アプリケーション

建設業界は、建物の骨組み、手すり、サポートシステムなど、構造用途においてERW鋼管に大きく依存しています。自動車業界では、これらの鋼管が排気システムやシャシ部品、構造補強部品に利用されています。家具業界においては、ERW鋼管はさまざまなデザインで構造的な強度と美的魅力の両方を提供します。

農業機械製造業者は灌漑システムや機械部品にERW鋼管を使用しています。エネルギー業界ではこれらの鋼管が石油・ガス輸送に利用され、航空宇宙業界においては、その精度と信頼性がさまざまな用途で活かされています。

メンテナンスと最適化戦略

予防保全プロトコル

包括的なメンテナンスプログラムの実施は、ERW鋼管圧延機の最適な性能を維持するために重要です。成形ロール、溶接設備、駆動システムの定期的な点検と整備により、予期せぬ停止を防ぎ、一貫した製品品質を確保できます。メンテナンス計画には、摩耗パターン、交換間隔、性能指標の詳細な記録を含める必要があります。

測定器および制御システムの適切なキャリブレーションは、精度を維持するために定期的に実施する必要があります。特に溶接設備のメンテナンスには注意を払い、接触ロールおよび冷却システムの定期点検を行い、最適な溶接性能を確保する必要があります。

パフォーマンス最適化技術

最大効率を達成するには、運転パラメーターおよび生産設定への注意深い配慮が必要です。材料の特性およびチューブ仕様に基づいた速度の最適化により、品質基準を維持しながら出力を最大化できます。生産データの定期的な分析により、改善機会の特定およびリソース活用の最適化が可能になります。

従業員トレーニングプログラムは最適化への取り組みにおいて重要な役割を果たします。オペレーターは圧延機運転に関する技術的側面および品質管理手順の両方を理解し、高い生産基準を維持する必要があります。リーン製造の原則を実施することで、運転効率をさらに高め、廃棄物を削減できます。

今後のトレンドと技術的進展

デジタル統合とインダストリー4.0

ERWチューブミルの未来は、より一層のデジタル統合とスマート製造機能の導入にある。IoTセンサーやクラウドベースの監視システムといったIndustry 4.0テクノロジーが組み込まれ、予知保全やリアルタイムでの品質管理が可能になっている。高度な分析技術により、生産パラメータの最適化や生産に影響を与える可能性のある問題の事前予測が可能となる。

プロセス制御と品質保証を強化するため、人工知能(AI)や機械学習アルゴリズムの開発が進められている。これらの技術により、過去のデータや現在の生産条件に基づいて運転パラメータを自動調整することが可能となり、効率性と製品の一貫性が向上する。

持続可能性とエネルギー効率

環境への配慮がERW鋼管圧延機の設計および運転におけるイノベーションを推進しています。新エネルギー効率の高い駆動システムや改良された溶接技術により、生産能力を維持しながら電力消費を削減しています。製造プロセス全体で冷却水のリサイクルシステムや廃棄物削減戦略の導入が進められています。

環境に優しい潤滑剤および洗浄溶液の開発により、環境への影響を低減しつつ高い生産基準を維持しています。再生可能エネルギー源やエネルギー回収システムの導入により、鋼管製造工程の持続可能性がさらに向上しています。

よく 聞かれる 質問

ERW鋼管圧延機が他の鋼管製造方法に比べて持つ主な利点は何ですか?

ERW鋼管圧延機は、他の方法と比較して優れた生産速度、優れた溶接品質、および費用対効果の高い運転が可能です。また、寸法精度が一貫しており、材料の効率的な利用が可能であり、最小限のセットアップ変更でさまざまな鋼管サイズや仕様を製造できる能力を持っています。

ERW鋼管圧延機の溶接プロセスは、継手の完全性をどのように確保していますか?

ERW鋼管圧延機で使用される高周波溶接プロセスは、ストリップの端部を溶融温度まで加熱し、圧力をかけて固体状態の結合を形成することにより、鍛接継手を作り出します。このプロセスは、正確な温度管理と圧力の適用を通じて慎重に制御され、強度が高く、均一な溶接ビードを実現します。

最適なERW鋼管圧延機の性能を維持するために必要なメンテナンス作業にはどのようなものがありますか?

成形ロール、溶接設備、および制御システムの定期的なメンテナンスが重要です。これには、適切な潤滑、摩耗部品の適時交換、計測器の校正、および主要コンポーネントの定期的な点検が含まれます。予防保全スケジュールを導入し、詳細なメンテナンス記録を維持することで、信頼性の高い運転および一貫した製品品質を確保できます。