最新GIパイプ製造技術の理解

進化について 亜鉛めっき鋼管(GIパイプ) 製造工程は高速GIパイプ製造機の導入により新たな高みに達しました。これらの高度なシステムは生産効率、品質管理、製造能力において大きな進歩を遂げています。最先端の機械を装備した現代的な施設がパイプ生産の在り方を変革し、出力と精度の両面で新たな業界基準を設定しています。

今日の高速 GIパイプ 製管機は高度な自動化システムと信頼性の高い機械部品を統合しており、優れた品質基準を維持しながら前例のない生産速度を実現しています。この技術革新により、かつて労働集約的であった工程が合理化され、効率的な作業へと進化し、さまざまな業界におけるGI管への世界的な需要増加に対応しています。

高機能製管システムのコアコンポーネント

自動給送および成形ユニット

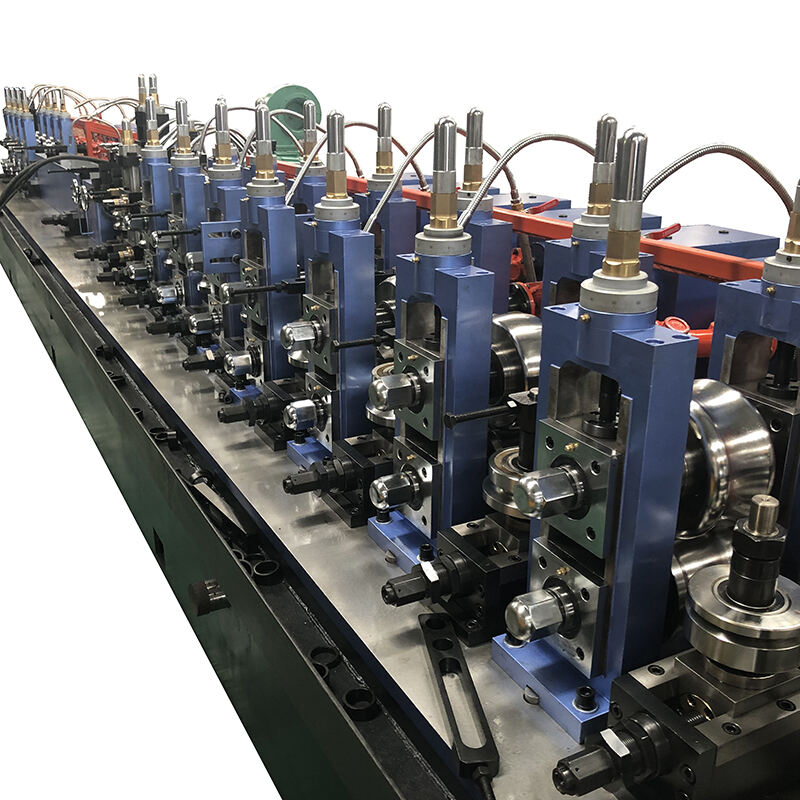

高速GI管製造機の基盤となるのは高度に設計された給送システムです。これらのユニットは鋼帯またはコイルの供給を正確に制御し、生産プロセス全体を通じて一貫した材料の流れを確保します。高度なセンサーとサーボモーターが連携して、最適なテンションとアラインメントを維持し、材料の無駄を防ぎながら均一な管の形成を実現します。

成形ユニットは段階的に金属を円筒形状に成形するための段階的なロール成形技術を採用しています。この体系的な方法により、成形過程で材料の応力を防ぎ、構造の完全性を維持することで、優れた機械的特性を持つパイプを製造することが可能です。

精密溶接技術

最新の高速GIパイプ製造機には完璧なシーム溶接を実現する溶接システムが搭載されており、高周波誘導溶接技術により、これまでにない速度で強度の高い均一な溶接を実現します。また、高度なモニタリングシステムがリアルタイムで溶接品質を継続的に検証します。

溶接ユニットには高度な温度管理メカニズムと自動調整機能が備わっており、長時間の生産運転中でも一貫した溶接品質を保証します。このレベルの精度により、欠陥率を大幅に削減し、全体的な生産効率を高めます。

高度な制御・監視システム

デジタルプロセス管理

高速GIパイプ製造機におけるデジタル制御システムの統合は、技術的な進歩を示しています。これらの高度なシステムは、オペレーターに対して製造プロセスに関するリアルタイムのモニタリング機能を提供し、必要に応じて製造パラメーターの即時の調整を可能にします。デジタルインターフェースにより、材料供給から最終切断作業に至るまで、生産プロセスのすべての側面を直感的に制御できます。

これらの制御システムに組み込まれた機械学習アルゴリズムは、生産データを継続的に分析し、製品品質に影響を与える前にパターンや潜在的な問題を特定します。この予測機能により、生産効率を最適な状態に維持しながら、ダウンタイムや材料の浪費を最小限に抑えることができます。

品質保証の統合

最新の高速GIパイプ製造機には、生産プロセス全体を通じて継続的なモニタリングを行う統合品質管理システムが搭載されています。高度なセンサーや画像認識システムにより、材料の厚さから表面仕上げに至るまで、パイプ形成のあらゆる側面を検査し、すべての製品が正確な仕様を満たすことを保証します。

これらの自動検査システムは、品質基準からのわずかな逸脱でさえ検出することができ、製品の一貫性を維持するために即座な調整を開始します。こうした品質管理措置の導入により、生産後の検査の必要性が大幅に削減されるとともに、優れた製品の信頼性を確保します。

亜鉛めっきおよび表面処理機能

自動亜鉛めっきシステム

高速GIパイプ製造機における亜鉛めっきプロセスは、亜鉛コーティングの一貫性を最適に保つように改良されています。高度な温度管理システムと正確な浸漬機構により均一なコーティング厚さを実現し、自動引き抜きシステムが理想的なコーティングパターンを維持します。このレベルの制御により、優れた耐腐食性と製品寿命の延長を実現しています。

最新の機械には亜鉛回収システムが組み込まれており、廃棄物と環境への影響を最小限に抑えながらコスト効果を維持しています。めっきプロセスの正確な制御により国際規格への適合性を確保しつつ、亜鉛使用量を効率化しています。

表面処理のイノベーション

高速GIパイプ製造機における後めっき仕上げ処理技術は著しく進化しています。高度なクロメート処理システムにより表面保護性能が向上し、自動ハンドリングシステムにより仕上げコーティングへの損傷を防止します。これらの革新により、優れた美的外観と機能特性を備えた製品が得られます。

自動仕上げ検査システムの導入により、全生産ロットにわたって一貫した仕上げ品質を確保できます。また、高度な冷却システムにより最終製品の機械的特性を最適化します。

効率性と生産最適化

速度向上機能

最新の高速GIパイプ製造機は、最適化された機械システムと高度な駆動技術により、驚異的な生産速度を実現しています。サーボ駆動部品により生産速度の正確な制御が可能となり、製品品質を維持しながら製造効率を高め、市場需要の増加に対応することができます。

クイックチェンジ工具システムや自動サイズ調整機構の導入により、製品の切替時の停止時間を最小限に抑え、全体的な生産効率を最大限に引き出すことができます。これらの機能により製造業者は、多様な製品仕様に対応しながらも高い生産性を維持することが可能です。

エネルギー管理システム

高速GIパイプ製造機に搭載された高度なエネルギーマネジメント機能は、ピーク性能を維持しながら電力消費を最適化します。インテリジェント電力分配システムにより、機械のすべてのコンポーネントにおいて効率的なエネルギー利用が実現し、運転コストを削減しつつ生産能力を維持します。

エネルギー回収システムやスマートスタンバイモードの採用により、さらに効率性が向上し、現代のパイプ製造は環境持続性とコスト効果の面で優れたものとなっています。

よく 聞かれる 質問

高速GIパイプ製造機の一般的な生産能力はどのくらいですか?

最新の高速GI管製造機は、管の仕様や材料特性に応じて、通常1分間に80〜120メートルの生産速度を達成できます。これらのシステムは長時間連続運転が可能で、1日あたり数千メートルにわたる完成管を生産することができます。

これらの機械は、どのようにして亜鉛めっきの品質を一定に保っていますか?

高速GI管製造機は、高度な温度管理システムや正確な亜鉛浴管理、自動めっき機構を用いて、コーティング厚さの一貫性を維持しています。リアルタイム監視システムによりコーティング品質を継続的に評価し、自動調整を行うことで、すべての製品において均一な亜鉛めっきを確実に実現しています。

これらの機械にはどのようなメンテナンスが必要ですか?

高速GIパイプ製造機は頑丈な運転を設計されていますが、最適な性能を維持するためには定期的な予防保守が必要です。これには成形ロール、溶接システム、亜鉛めっき装置の定期点検、および制御システムやセンサーの定期的なキャリブレーションが含まれます。多くの最新の機械には予知保全機能が搭載されており、問題が発生する前にメンテナンスを実施するためのスケジュール作成を支援します。