自動車業界は高精度に設計された部品に大きく依存しており、その中でも最も重要な製造装置の一つが自動車用パイプ製造機です。これらの高度なシステムは、原材料を高品質のパイプやチューブに変換し、排気システムから燃料ライン、構造部品に至るまで、自動車製造における重要な機能を果たします。自動車製造のニーズに合った適切な機械を選定するには、技術的要素、生産要件、品質基準など、複数の点を慎重に検討する必要があります。これらは、運用効率と製品品質に直接影響を与えます。

現代の自動車製造では、パイプ生産において卓越した精度と一貫性が求められるため、製造設備の選定は極めて重要な経営上の意思決定となります。複雑な流体システムや構造的要件を持つ現代車両の複雑さゆえに、寸法公差および材質仕様に関する厳しい基準を満たすパイプが必要とされています。パイプ製造技術の基本原理を理解することで、メーカーは生産目標や品質基準に合致する適切な判断を行うことが可能になります。

パイプ製造機械技術の理解

主要な製造プロセス

効果的なパイプ生産の基盤は、さまざまな機械タイプで採用されている製造プロセスを理解することにあります。電気抵抗溶接(ERW)は、自動車用パイプの製造において最も広く採用されている方法の一つであり、中~大規模な生産量に対して優れたスピードと一貫性を提供します。このプロセスでは、平らな鋼帯を円形の形状に成形し、電気抵抗加熱によってシーム部を溶接することで、自動車用途に適した強度が高く均一な継手を実現します。

冷間成形プロセスは、特に優れた表面仕上げと寸法精度が要求される用途に適したパイプ製造の別の方法です。この方法では材料を常温で加工するため、元の材料特性を維持しつつ、正確な幾何学的仕様を実現できます。熱間成形と冷間成形の選択は、特定の自動車用途、材料要件、および生産数量目標によって大きく異なります。

機械構成オプション

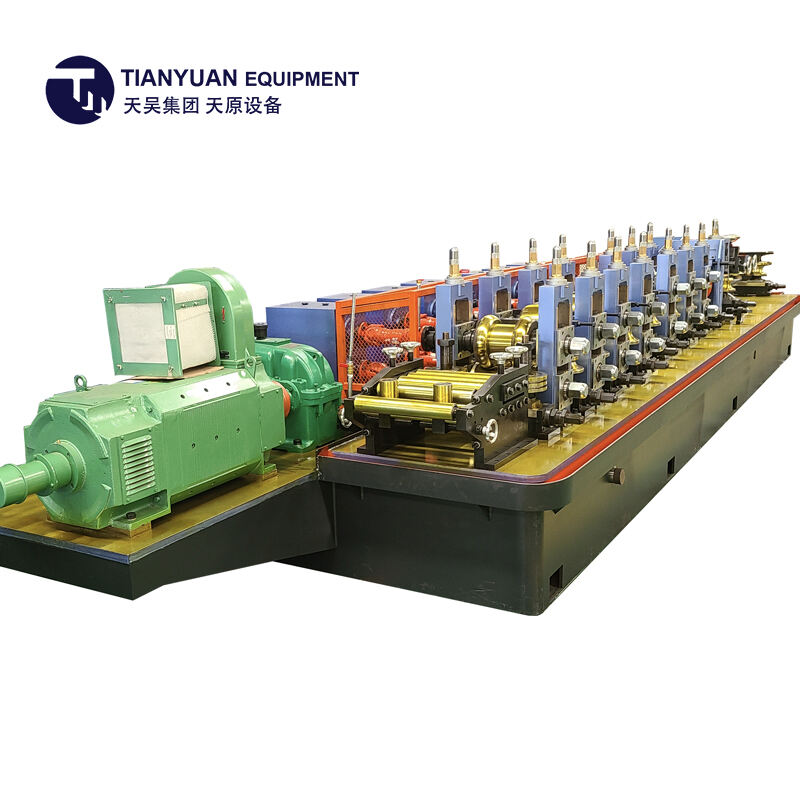

現代のパイプ製造装置は、さまざまな自動車製造要件に対応できるよう、複数の構成オプションを提供しています。ライン内システムは連続生産が可能で、標準的なパイプ仕様を大量生産する用途に最適です。このような構成には、一般的に成形、溶接、サイズ調整の各工程が統合されており、材料を連続的に処理することで、生産能力を最大化しながら一貫した品質基準を維持します。

モジュラー式の機械設計は、多様なパイプ仕様を生産するメーカー、または需要パターンが異なる市場で運営しているメーカーに柔軟性を提供します。これらのシステムは異なるパイプサイズや仕様間での迅速な切替えを可能にし、市場状況に応じて大規模生産を実施しつつ、効率的な小ロット生産も実現できます。

重要な選定基準

生産量要件

適切な生産能力を決定することは、自動車用パイプ製造における機械選定の基本的な要素です。大量生産を行う運用では、特定のパイプ寸法および材料に最適化された専用の高速システムを利用することで通常メリットが得られます。こうした機械には、自動材料供給装置、精密な寸法制御、統合された品質監視システムなど、一貫した生産を保証し、オペレーターの介入を最小限に抑える高度な自動化機能が搭載されていることが一般的です。

中~小規模な生産では、最小限のセットアップ時間でさまざまなパイプ仕様を製造できる柔軟性の高いシステムの方が利点が大きくなる場合があります。今日利用可能な 自動車用パイプ製造機 技術は高度な切替機能を備えており、品質や精度を犠牲にすることなく多様な自動車部品を効率的に生産することが可能です。生産量の傾向を理解することで、速度、柔軟性、投資コストの最適なバランスを判断できます。

材質の適合性と加工

自動車用途では、それぞれ特有の加工上の課題や要件を持つさまざまな材料から製造されたパイプが求められます。自動車製造で一般的に使用される鋼材には、高張力低合金鋼、ステンレス鋼、特定の性能特性向けに設計された特殊合金などがあります。選定する機械は、寸法精度や表面品質の基準を維持しつつ、これらの材料を効果的に加工できる能力を有している必要があります。

材料の板厚範囲は別の重要な検討事項です。自動車用パイプは、その用途に応じて壁厚が大きく異なるためです。構造部品では強度確保のために厚い壁が必要となる場合がありますが、流体輸送用パイプは重量を最小限に抑えるために薄い壁が採用されることが一般的です。機械の成形能力は、特定の自動車用途に必要なすべての板厚範囲に対応できなければならず、すべての仕様において一貫した品質を維持する必要があります。

品質管理と高精度機能

寸法精度システム

自動車製造における公差は、パイプの寸法に対して非常に高い精度を要求するため、現代のパイプ製造装置には高度な測定および制御システムが不可欠です。レーザー測定システムはリアルタイムで寸法データをフィードバックし、生産プロセス全体を通じて厳しい公差を維持するために即座の補正を可能にします。これらのシステムは通常、直径、壁厚、円度など複数の寸法を同時に監視し、すべてのパイプが自動車業界の仕様に適合することを保証します。

統計的プロセス管理(SPC)の統合により、製造業者は品質の傾向を追跡し、不適合品が生じる前に潜在的な問題を特定できるようになります。現代の機械には高度なデータ収集および分析機能が組み込まれており、工程の安定性に関する知見を提供し、一貫した結果を得るために生産パラメータの最適化を支援します。このような品質管理のレベルは、顧客に対して統計的工程能力を証明しなければならない自動車部品サプライヤーにとって不可欠です。

溶接品質保証

自動車用パイプの溶接継手の完全性は、車両の安全性と性能に直接影響するため、溶接品質の監視は機械機能として極めて重要です。高度なシステムでは、電気的パラメーターや温度プロファイル、その他の工程変数を追跡することで、溶接品質の一貫性を確保するリアルタイム溶接監視技術が採用されています。これらのシステムは、溶接の完全性を損なう可能性のある変動を検出し、自動的にパラメーターを調整したり、オペレーターに潜在的な問題を通知したりできます。

非破壊検査の統合により、生産効率を損なうことなく包括的な品質検証が可能になります。超音波検査や渦電流検査などの非破壊検査(NDT)手法を製造ラインに組み込むことで、溶接品質の確認や潜在的な欠陥の検出が行えます。これは、部品の故障が重大な安全上の影響を及ぼす可能性がある自動車用途において特に有効です。

運用効率と自動化

セットアップおよび切替機能

効率的な工程切替手順は、自動車用パイプ製造における設備総合効率(OEE)に大きな影響を与えます。クイックチェンジ工具システムにより、異なるパイプサイズや仕様間の迅速な切り替えが可能となり、ダウンタイムを最小限に抑え、生産能力を最大化できます。最新の機械にはサーボ駆動による調整機構やプリセット位置決めシステムが搭載されており、工程切替時間を数時間から数分に短縮することで、小ロット生産の効率化を実現しています。

レシピ管理システムは、異なるパイプ仕様ごとの最適な生産パラメータを保存し、安定した品質の確保とセットアップ時の誤りを低減します。これらのシステムは、実績のあるパラメータセットのデータベースを保持しており、オペレーターが素早く呼び出して適用できるため、試行錯誤によるセットアップを排除し、工程切替後の直ちに最適な生産条件への復帰を保証します。

統合と接続性

現代の製造環境では、生産設備と企業システム間のシームレスな統合が求められています。Industry 4.0の機能により、パイプ製造機械と製造実行システム(MES)間でリアルタイムにデータを共有でき、生産状況、品質指標、設備のパフォーマンスを可視化できます。この接続性により、予知保全のスケジューリング、在庫の最適化、および生産計画の調整が可能になります。

リモート監視機能により、技術サポートチームは現地訪問なしで問題の診断や性能の最適化が可能です。これらのシステムは、保守の必要性、工程の逸脱、品質問題についてリアルタイムでアラートを提供し、潜在的な問題に対して迅速に対応できるようにします。複数の施設を運営する自動車部品サプライヤーにとって、一元管理による監視機能は貴重な監督手段およびサポート連携を提供します。

経済的考察と投資利益率(ROI)

初期投資分析

自動車用パイプ製造設備に必要な資本投資は、生産能力、自動化レベル、機能の高度さによって大きく異なります。高度な自動化と品質管理機能を備えた高容量システムは高価格になりますが、生産性の向上や運用コストの削減により、多くの場合高い投資収益率を実現します。設置、トレーニング、継続的なサポート費用を含めた所有総コスト(TCO)を慎重に分析することで、投資要件のより明確な全体像が得られます。

ファイナンスオプションやサプライヤーの支援プログラムは、新規設備の実質的なコストに大きな影響を与える可能性があります。多くのサプライヤーは、柔軟な資金調達手段、トレーニングプログラム、および継続的な技術サポートを提供しており、これらは基本的な設備コスト以上の価値を付加します。こうした追加サービスとその業務成功への潜在的影響を評価することで、異なる設備選択肢の真の価値提案を判断できます。

運用コストの最適化

エネルギー効率は、製造業者が運用コストと環境への影響を削減しようとする中で、設備選定においてますます重要な要素となっています。現代のパイプ製造機械には、省エネドライブ、最適化された加熱システム、インテリジェントな電力管理機能が組み込まれており、古い機械設計と比較してエネルギー消費を大幅に削減できます。こうした効率性の向上は、設備の寿命にわたり実質的なコスト削減をもたらすことがよくあります。

メンテナンス要件や消耗品のコストは、長期的な運用費用に大きく影響します。摩耗部品を最小限に抑え、保守間隔を延長し、メンテナンス作業へのアクセスを容易にするような設備設計は、継続的なコストを削減するとともに稼働率を最大化するのに役立ちます。選定プロセス中にこれらの要素を理解しておくことで、ライフサイクルコストのより正確な予測とより良い投資判断が可能になります。

サプライヤー評価とサポート

技術的専門知識と経験

自動車用パイプ製造設備の複雑さは、自動車製造アプリケーションにおいて深い技術的専門知識と実績を持つサプライヤーを必要とします。自動車業界に関する豊富な知識を持つサプライヤーは、設備の設計や運用に影響を与える独自の要件、品質基準、規制遵守の課題を理解しています。このような専門知識は、設備の仕様決定、設置、および継続的な運用の各段階で非常に貴重です。

導入事例やケーススタディは、実際の自動車製造環境におけるサプライヤーの能力や設備の性能について貴重な洞察を提供します。既存の導入現場を訪問することで、潜在的な購入者は設備の運転状況を直接確認し、現在のユーザーとパフォーマンスについて話し合い、能力や限界について現実的な期待を持つことができます。このようなデューデリジェンスは、適切な設備選定の意思決定を行う上で不可欠です。

サービスおよびサポート体制

包括的なサービスとサポート体制により、装置の稼働期間中の最大限の稼働時間と性能が保証されます。現地にサービス拠点を持ち、豊富な予備部品在庫と迅速な対応能力を備えたサプライヤーは、連続生産を維持する上で大きな利点を提供します。特にジャストインタイム納入を求められる自動車部品サプライヤーにとって、緊急時のサポート体制は装置の停止が重大な影響を及ぼす可能性があるため極めて重要です。

トレーニングプログラムおよび技術文書の質は、運用成功と長期的パフォーマンスに大きく影響します。オペレーターやメンテナンス担当者向けの包括的なトレーニングにより、装置を効率的に活用でき、操作ミスや不適切なメンテナンスのリスクを低減できます。トラブルシューティングガイドやメンテナンス手順書など、使いやすい形で整備された文書は、知識の円滑な移転を可能にし、一貫性のある運用を支援します。

よくある質問

自動車用パイプ製造機の最適生産能力を決定する要因は何ですか?

生産能力の要件は、現在および将来の需要量、製品ミックスの複雑さ、必要な納期リードタイムなど、いくつかの重要な要因によって決まります。自動車メーカーは、過去の生産データを分析し、将来の成長予測を検討し、季節による需要変動を考慮して生産能力を決定すべきです。さらに、必要なパイプ仕様の種類数も能力の稼働率に影響を与えます。より複雑な製品ミックスでは通常、工程切替に追加の時間がかかるため、実質的な生産能力が低下します。

パイプ製造装置を選定する際、材料との適合性はどの程度重要ですか?

材料の適合性は、自動車用途でさまざまな成形特性を持つ多様な鋼種および合金が使用されるため、極めて重要な選定要因となります。選定された装置は、すべての必要材料を処理する実績があり、寸法精度および表面品質の基準を維持できることが求められます。異なる材料によっては、特定の工具構成、加熱条件、または成形速度が必要となる場合があるため、装置はそれらの変動に対応できる十分な柔軟性を持ちながらも、品質や効率を損なわないことが必要です。

自動車用パイプ製造において、どのような品質管理機能が不可欠ですか?

必須の品質管理機能には、リアルタイムの寸法測定システム、溶接品質モニタリング、および統計的プロセス制御(SPC)機能が含まれます。レーザー測定システムは重要寸法を継続的に監視し、高度な溶接モニタリングは電気的パラメータや温度プロファイルを追跡して、一貫した継手品質を確保します。統計的プロセス制御との連携により、傾向分析やプロセス変動の早期検出が可能となり、自動車用途に必要な厳しい公差の維持を支援します。

製造業者は、パイプ製造設備の所有総コスト(TCO)をどのように評価できるでしょうか?

所有総コストの分析には、初期設備費用、設置費、オペレーターのトレーニング、継続的なメンテナンス費用、エネルギー消費量、および予想耐用年数を含めるべきです。製造業者はまた、全体的な運用コストに影響を与える生産性の要素として、工程切替効率、稼働時間の信頼性、品質の一貫性などを考慮する必要があります。これらの包括的なコスト要因を異なる設備オプション間で比較することで、単なる初期購入価格だけに基づく判断よりも正確な投資意思決定が可能になります。