現代パイプ製造技術の進化

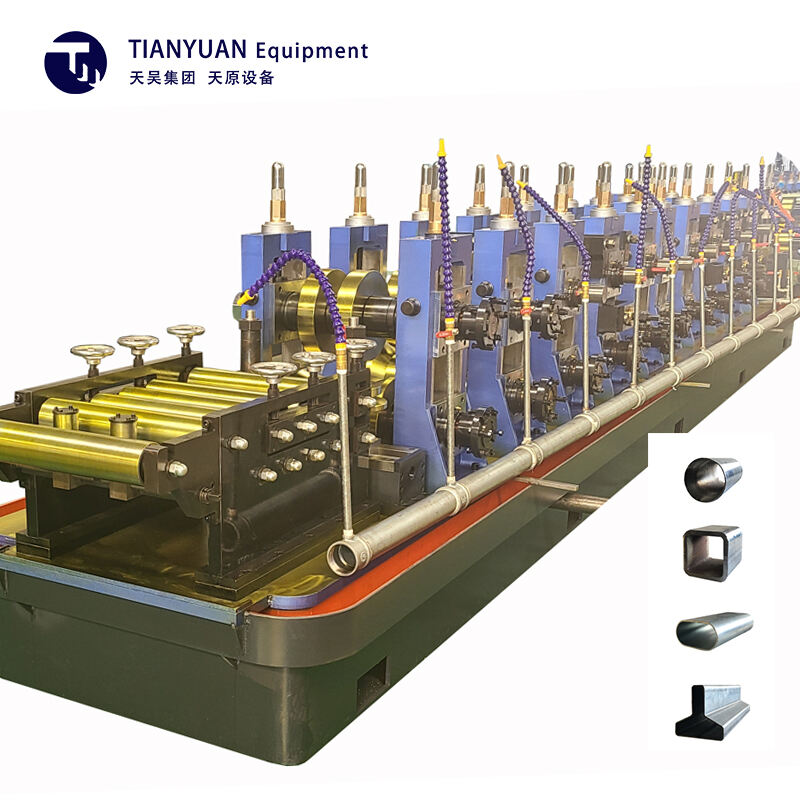

製造業の風景は数十年にわたり目覚ましい変革を遂げてきており、その中でも特に重要な進歩の一つが HF溶接パイプ製管機 を支える技術です。これらの高度な製造設備は、さまざまな産業用途向けのシームレスで耐久性のあるパイプを生産するため、精密な機械工学と高周波溶接技術を組み合わせたパイプ生産効率の頂点を表しています。

現代のHF溶接パイプ製造ラインは、最先端の自動化、リアルタイム監視システム、および高度な溶接技術を統合し、ますます厳しくなる産業規格を満たすパイプを生産しています。世界的なインフラ開発が急速に進む中、これらの施設は高品質の溶接パイプに対する需要の増加に対応する上で極めて重要な役割を果たしています。

HF溶接パイプ製造の主要構成要素

ストリップの準備および供給システム

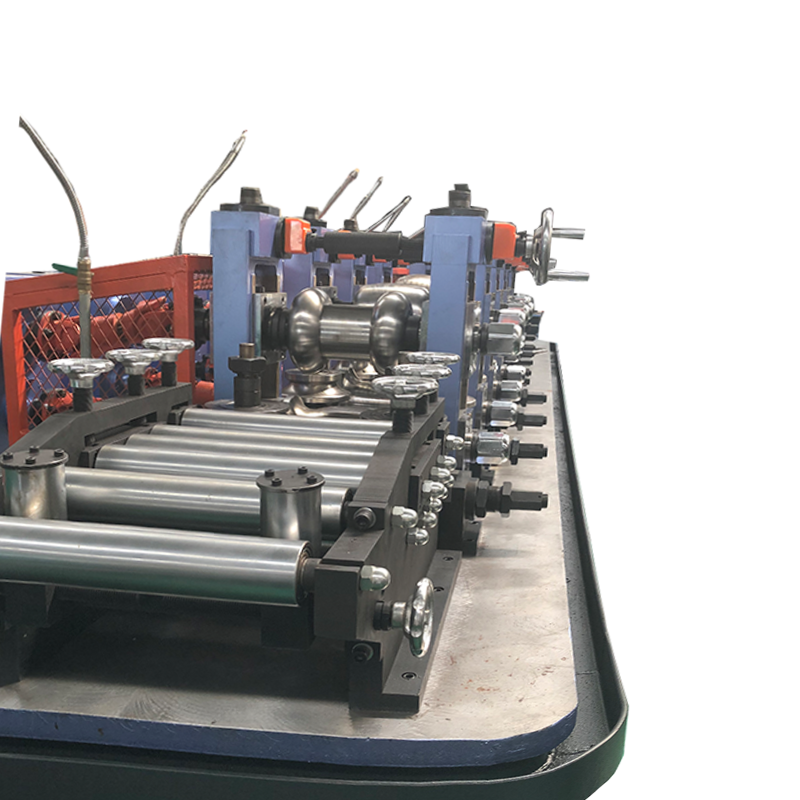

工程は鋼帯の慎重な準備から始まり、HF溶接パイプ製造ラインでは高度な巻き取り解除装置と整平装置が使用されます。先進的な張力制御システムにより、材料の安定した供給が確保され、精密な矯正機構によって最終製品の品質を損なう可能性のあるストリップの変形が除去されます。

現代のミルには、溶接に最適な状態にするために材料の端部を処理する自動化されたストリップエッジコンディショニングシステムが搭載されています。この重要な工程では、高周波溶接に最適な形状を得るために、コンピュータ制御によるフライス加工や研削加工が行われ、溶接欠陥のリスクを大幅に低減します。

成形およびサイズ調整装置

高周波溶接パイプミルの成形セクションは、機械工学の傑作と言えます。プログレッシブ成形スタンドは、精密に調整された複数のロールを用いて、平らなストリップを段階的に円筒形状に成形していきます。各成形ステーションは、所望のパイプ形状を実現しつつ、材料の特性を維持するよう正確に設計されています。

高度なサーボ駆動システムが成形プロセスを制御し、リアルタイムで異なるパイプサイズや材料に対応するための調整が可能になります。この柔軟性により、製造業者は製品仕様の切り替えを効率的に行うことができ、生産の多用途性と生産能力を最大限に高めることができます。

高周波溶接技術

発電および制御システム

HF溶接パイプ製造ラインの中心には、高度な高周波溶接システムがあります。現代の装置では、150〜400kHzの周波数で動作する固体発振器を採用しており、最適な溶接形成に必要な精密なエネルギー制御を実現しています。これらの先進的な電源システムにより、溶接ビード沿いに一貫した熱分布が保たれ、製品品質の維持に不可欠です。

デジタル制御システムは、材料の特性や運転条件の変動に応じて、リアルタイムで溶接パラメータを監視・調整します。このレベルの制御により、優れた溶接継手強度を達成しつつ、エネルギー消費を最小限に抑え、運用コストを削減できます。

溶接ゾーン管理

HF溶接パイプ製造ラインの溶接ゾーンには、高度な冷却システムと圧力制御機構が組み込まれています。溶接直後の迅速な冷却は、溶接部の金属組織を最適化し、加熱された端部を適切に鍛接するための正確な圧力制御が確保されます。

高度なミルでは、独立した温度制御が可能な複数の冷却ゾーンを採用しており、異なる材質グレードや板厚に応じて最適化された冷却速度を実現しています。この溶接部管理に対する細心の配慮により、優れた機械的特性を持つ一貫して高品質な溶接継手が得られます。

品質管理および検査システム

オンライン監視技術

最新の高周波(HF)溶接パイプミルは、生産ライン全体にわたり包括的な品質管理システムを統合しています。高度なセンサーがストリップの位置決め、温度分布、溶接形状などの重要なパラメーターを継続的に監視します。リアルタイムでのデータ分析により、潜在的な品質問題を即座に検出し、迅速に修正することが可能になります。

自動ビジョンシステムが表面品質と寸法精度を検査し、電磁式検査装置が生産を停止することなく溶接部の完全性を評価します。この継続的な監視手法により、欠陥発生率が大幅に低下し、製品品質の一貫性が確保されます。

最終試験および認証

HF溶接パイプ工場における最終検査工程では、複数の試験技術を組み合わせて、製品が国際規格に準拠していることを確認します。耐圧試験、超音波検査、機械的試験により、パイプの完全性と性能特性を包括的に検証します。

デジタル文書管理システムは、各パイプ区間の生産パラメータと試験結果の完全なトレーサビリティを維持しながら、詳細な品質証明書を自動生成します。この包括的な品質保証アプローチにより、現代の産業用途における厳しい要件を満たしています。

未来の革新とトレンド

スマート製造統合

HF溶接パイプ製管工場の未来は、Industry 4.0技術との統合にあります。最先端の製管工場では、人工知能や機械学習アルゴリズムをますます導入し、生産パラメータの最適化やメンテナンス需要の予測を実現しています。これらのスマートシステムは膨大な運用データを分析し、効率改善と品質向上の機会を特定します。

生産ライン全体に配置されたIoT(モノのインターネット)センサーにより、包括的な監視および制御が可能になり、デジタルツインはプロセスの最適化やオペレーターの訓練のための仮想モデルを提供します。こうした技術の進歩は、現代のパイプ生産施設の効率性と能力を革新しています。

持続可能性とエネルギー効率

環境への配慮がHF溶接パイプ製造ラインの革新を推進しており、メーカー各社はエネルギー消費の削減と環境影響の最小化に注力しています。新しい溶接技術はエネルギー効率の向上を実現し、高度な材料搬送システムにより廃棄物が削減され、資源の利用効率が最適化されています。

回生システムは生産プロセスからエネルギーを回収し、スマート電力管理システムは施設全体の電力消費を最適化します。これらの持続可能性への取り組みは、運用コストの削減だけでなく、地球規模の環境保護目標にも合致しています。

よく 聞かれる 質問

シームレス管に比べてHF溶接管の利点は何ですか?

HF溶接管は、コスト効率に優れ、肉厚の均一性や表面仕上げの良さといったいくつかの利点があります。高周波溶接プロセスは信頼性の高い溶接品質を確保しつつ、生産効率を維持するため、多くの工業用途に最適です。

高周波溶接はパイプの品質をどのように向上させますか?

高周波溶接は、正確で局所的な加熱ゾーンを作り出すため、溶接部の完全性が非常に高くなります。このプロセスにより、熱影響部が最小限に抑えられ、材料の特性が維持され、製造工程全体を通じて一貫した溶接品質が得られます。

自動化は現代のパイプ工場においてどのような役割を果たしていますか?

高周波溶接パイプ工場における自動化は、生産効率を高め、品質の一貫性を確保し、人的誤りを削減します。高度な制御システムにより、材料の取り扱いから溶接条件まで全てを管理し、自動検査システムが生産プロセス全体を通じて継続的に品質を監視します。