Қазіргі заманның құбыр өндірісіндегі жоғары жиілікті пісірудің революциялық әсері

Өнеркәсіптік өндірістің дамып отыратын ландшафтында жоғары жиілікті пісірілген құбыр зауыттары түтіктерді әртүрлі мақсатта өндіруді түгелдей өзгертіп жатқан кілттік технологияға айналды. Бұл жетілдірілген жүйелер дәлдікті инженерия мен құбырлардың сапасы бойынша ең жоғары стандарттарға сай келетін, пісірілген жері жоқ және берік болатын түтіктер алу үшін алдын-ала белгіленген пісіру әдістерімен үйлесімді. Жоғары жиілікті пісірілетін құбырлы стандардың негізіндегі технология дәстүрлі құбыр өндіру әдістерінен үлкен секіріс болып табылады және әлдеқайда жоғары деңгейдегі тиімділік, біркелкілік және сапаны бақылау мүмкіндігін ұсынады.

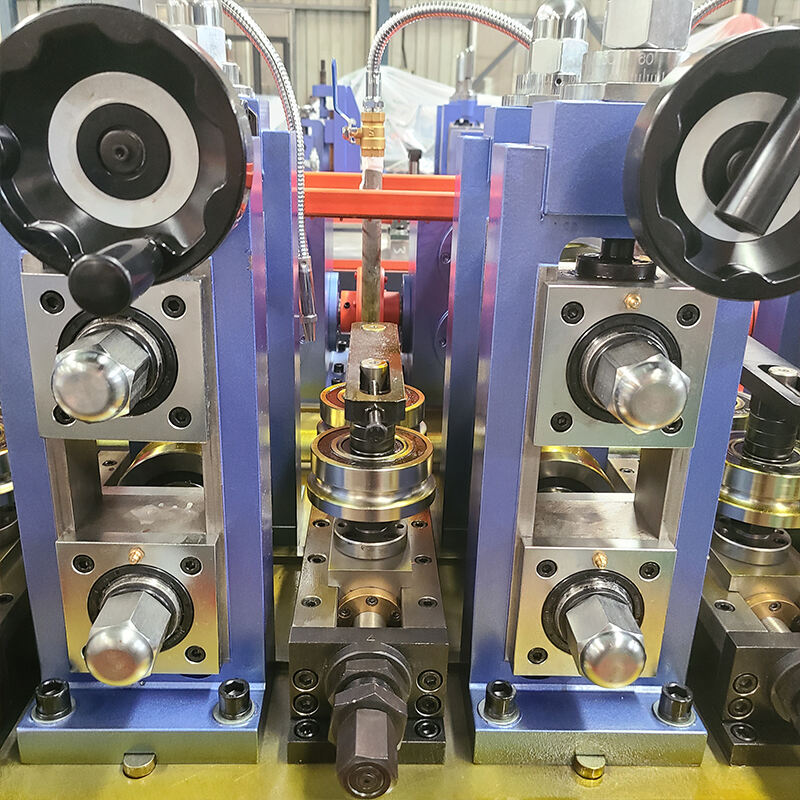

Жоғары жиілікті пісірілетін құбырлы стандар түтік тәрізді өнімдерді шығаруда алдыңғы қатарлы рөл атқарып, автоматтандырылған және дәлірек өндіру әдістеріне қарай өнеркәсіп саласында үлкен өзгерістер болды. Бұл жетілдірілген жүйелер бұрын ойлауға болмаған жылдамдықпен берік және сенімді пісірулер алу үшін электромагнитті индукцияны пайдаланады. Нәтижесінде тек қана заман талабына сай болатын ғана емес, сонымен қатар сапа мен тиімділік жағынан жаңа стандарттар орнататын өндіріс процесі пайда болды.

Алдыңғы технологиялар мен жұмыс істеу принциптері

Электромагниттік индукция процесі

Жоғары жиілікті дәнекерлеу стандары электромагнитті индукция принципі бойынша жұмыс істейді, онда металл жолақтың шетіне дәнекерленетін түтік пішінделеді. Энергияның осындай концентрациясы материалдың қалған бөлігіне артық жылу әсер етпейтіндей етіп, дәл және таза дәнекерлер алу үшін жоғары жергілікті қыздыруды қамтамасыз етеді. Бұл процесс өндіріс барысында дәнекерлеудің оптималды параметрлерін сақтау үшін күрделі бақылау жүйелері арқылы мұқият бақыланады.

Жоғары жиілікті ток металл бетімен жүгіріп өтеді және «тері эффекті» деп аталатын құбылысты туғызады. Бұл құбылыс түтіктің тігісінде мықты металлографиялық байланысты қамтамасыз ету үшін идеалды дәнекерлеу температурасын тез және тиімді жеткізуге маңызды. Қыздыру процесін дәл бақылау материалдың деформациялануын болдырмауға және негізгі металдың механикалық қасиеттерін сақтауға көмектеседі.

Автоматты басқару жүйелері

Қазіргі заманғы жоғары жиілікті дәнекерлеген түтік зауыттары жолақтың орналасуы мен пішіндеу қысымынан бастап, дәнекерлеу температурасы мен салқындату жылдамдығына дейінгі әртүрлі параметрлерді нақты уақытта бақылап отыратын алдыңғы қатарлы автоматтандыру жүйелерін қамтиды. Сенсорлар мен кері байланыс механизмдерінің интеграциясы өндірістік цикл бойы сапаны тұрақты ұстауға мүмкіндік береді және соңғы өнімге әсер етуі мүмкін болатын ауытқуларды минимизациялайды.

Автоматтандыру сапаны бақылау шараларына да жатады, себебі онымен қатар орнатылған сынақ құралдары тез арада кемшіліктерді анықтап, белгілей алады. Бұл бақылау деңгейі жоғары өндірістік стандарттарды сақтауға, қалдықтар мен қайта өңдеуді азайтуға көмектеседі.

Өндірістік тиімділік пен шығыс сапасы

Жылдамдық және Өткізу Қабілетінің Артықшылықтары

Жоғары жиілікті дәнекерлеу қондырғылары өндіру жылдамдығында ерекше, кәдімгі әдістерге қарағанда едәуір жоғары жылдамдықпен құбырларды шығару мүмкіндігіне ие. Үздіксіз өндіру процесі дәл басқару жүйелерімен үйлесіп, сапаны төмендетпей-ақ жоғары жылдамдықтағы жұмысты ұзақ уақыт бойы жалғастыруға мүмкіндік береді. Бұл өндірістің артық өнімділігі тікелей өндірушілерге өндіру тиімділігін арттырып, құнын төмендетуге көмектеседі.

Жоғары өндіру жылдамдығында тұрақты сапаны сақтау қабілеті ірі масштабты жобалардың талаптарын қанағаттандыру үшін ерекше маңызды. Құрылыс, инфрақұрылым немесе өнеркәсіптік қолданыстар үшін құбырларды шығару болсын, жоғары жиілікті дәнекерленген құбыр өндіру стандары қатаң сапа стандарттарын сақтай отырып, қажетті көлемде өнімді жеткізе алады.

Сапа Тәртібі мен Өнім Сапасының Қалыптастыруы

Жоғары жиілікті дәнекерлеу құбыр зауыттарындағы сапа бақылау толық және үздіксіз жүргізіледі. Дәнекерлеу процесі температура, қысым және жылдамдық сияқты бірнеше параметрлер арқылы бақыланады, осылайша әрбір құбыр белгіленген талаптарға сай келуі қамтамасыз етіледі. Вихрьлы токпен сынау және ультрадыбыстық тексеру сияқты алдыңғы қатарлы сынақ әдістері дәнекерлеу беріктігін және құбырдың жалпы сапасын тексеру үшін өндіріс желісіне интеграцияланған.

Бұл сапа бақылау шаралары арқылы қол жеткізілген тұрақтылық өнеркәсіптік стандарттарға сай келетін немесе оларды асып түсетін өнімдерге әкеледі. Мұндай сенімділік мұнай мен газды тасымалдау немесе құрылымдық қолданыстар сияқты құбырдың істен шығуы ауыр салдарға әкелуі мүмкін қолданыстар үшін маңызды.

Экономикалық пайдалар мен нарықтық артықшылықтар

Өндірісте өнімділікті арттыру

Жоғары жиілікті дәнекерлеу арқылы құбыр жасайтын зауыттардың экономикалық артықшылықтары зор. Процестің автоматтандырылған сипаты жоғары өндірістік қарқынды сақтау кезінде операторлар санын азайтады, бұл өндірілетін әрбір өнімнің еңбекақы шығынын төмендетеді. Сонымен қатар, дәнекерлеу процесіне дәлме-дәл бақылау нәтижесінде материалдардың аз мөлшерде шығыны мен дәстүрлі дәнекерлеу әдістерімен салыстырғанда энергияның төменгі пайдаланылуы қамтамасыз етіледі.

Өндіріс процесінің ықшамдығы жеткізу уақытының қысқаруына және өндірісті жоспарлаудың икемділігіне әкеледі, бұл өндірушілерге нарықтық сұранысқа жылдам әсер етуге мүмкіндік береді. Өндірісті жоспарлаудағы бұл икемділік бүгінгі таңдағы жылдам қозғалыстағы нарықтық ортада маңызды бәсекелестік артықшылық беруі мүмкін.

Базардағы конкурстик кабілет

Жоғары жиілікті дәнекерлеу арқылы құбыр жасайтын зауыттар төмендеген өндіріс шығындары мен өнімділіктің артуы арқасында бәсекеге қабілетті бағаларды ұсына алады және пайда маржасын сақтай алады. Сапасы жоғары құбырларды тұрақты түрде шығара алу қатаң сапа талаптары бар жоғары санаттағы нарықтарда да мүмкіндіктерді ашады.

Жоғары жиілікті дәнекерлеу арқылы құбыр жасайтын зауыттардың көпсалалығы өндірушілерге құрылыс пен ауыл шаруашылығынан бастап ерекше өнеркәсіптік қолданыстарға дейінгі әртүрлі нарықтық сегменттерге қызмет көрсетуге мүмкіндік береді. Өнім номенклатурасының икемділігі компанияларға күшті нарықтық позицияны сақтауға және өзгеріп отыратын нарықтық сұранысқа бейімделуге көмектеседі.

Жергіліктік және тұрақтылық туралы қаралар

Энергия тиімділігі

Жоғары жиілікті дәнекерлеу арқылы құбыр жасайтын зауыттар құбыр өндіруде экологиялық тұрғыдан тиімді таңдау болып табылады. Дәнекерлеу процесі кезінде жылу энергиясының дәл қолданылуы дәстүрлі дәнекерлеу әдістерімен салыстырғанда энергия тұтынуды әлдеқайда төмендетеді. Бұл әсер есептеу шығындарын азайтуды ғана емес, сонымен қатар көміртегі іздерінің көлемін кішірейтуді де қамтамасыз етеді.

Пісіру процесін бақылау сондай-ақ жылу шығынын азайтады және энергияны тиімді пайдалануға мүмкіндік береді, бұл заманауи тұрақты даму мақсаттарына сәйкес келеді. Көптеген қондырғылар осындай зауыттардың жұмысын қамтамасыз ету үшін қайталанатын энергия көздерін қолдануда, ол экологиялық сертификаттауды одан әрі жақсартады.

Материалдарды қорғау

Жоғары жиілікті пісірілген құбыр зауыттарының дәлдігі өндіру кезінде материалдардың минималды шығынына әкеледі. Пісіру процесін дәл бақылау пісіргеннен кейінгі механикалық өңдеу немесе жылтырату қажеттілігін азайтады, материалдарды үнемдейді және қалдықтарды төмендетеді. Сонымен қатар, процестің тұрақтылығы сапасыз өнімдердің санын азайтады және ресурстарды тиімді пайдалануға ықпал етеді.

Әртүрлі материалдарды тиімді өңдеу қабілеті сәйкес келетін қолданбаларда қайталанатын металдарды қолдануға мүмкіндік береді және өнеркәсіптегі циклдық экономика инициативаларын қолдайды.

Жиі қойылатын сұрақтар

Жоғары жиілікті пісірілген құбыр зауыттарының дәстүрлі әдістерге қарағандағы негізгі артықшылықтары қандай?

Жоғары жиілікті пісіру құбыр зауыттары өндіру жылдамдығын, сапаның тұрақтылығын және энергияны пайдалану тиімділігін арттырады. Олар пісіру процесіне дәл бақылау мүмкіндігін береді, нәтижесінде берік пісірулер мен ақаулар саны азаяды. Мұндай зауыттардың автоматтандырылған сипаты еңбек шығындарын азайтады және өндіру тиімділігін жақсартады.

Жоғары жиілікті пісірілетін құбыр зауыттары өнім сапасын қалай қамтамасыз етеді?

Бұл зауыттар пісіру параметрлерін нақты уақыт режимінде бақылау, желілік сынақ құралдары мен автоматтандырылған тексеру жүйелерін қоса алғанда, бірнеше сапа бақылау шараларын қолданады. Процесс үнемі бақыланып отырады және оңтайлы пісіру жағдайларын сақтау үшін түзетіледі, өндіру циклы барысында өнімнің сапасының тұрақтылығын қамтамасыз етеді.

Жоғары жиілікті пісірілетін құбыр зауыттарымен қандай түрлі құбырлар өндіруге болады?

Жоғары жиілікті дәнекерленген құбыр зауыттары құрылыс, мұнай мен газды тасымалдау, ауыл шаруашылығы және өнеркәсіптік процестер сияқты әртүрлі мақсаттарға лайықталған құбырлардың әртүрлі өлшемдері мен спецификацияларын шығара алады. Олар әртүрлі материалдармен және қабырға қалыңдықтарымен жұмыс істей алады, әртүрлі нарықтық талаптарды қанағаттандыру үшін икемділік ұсынады.