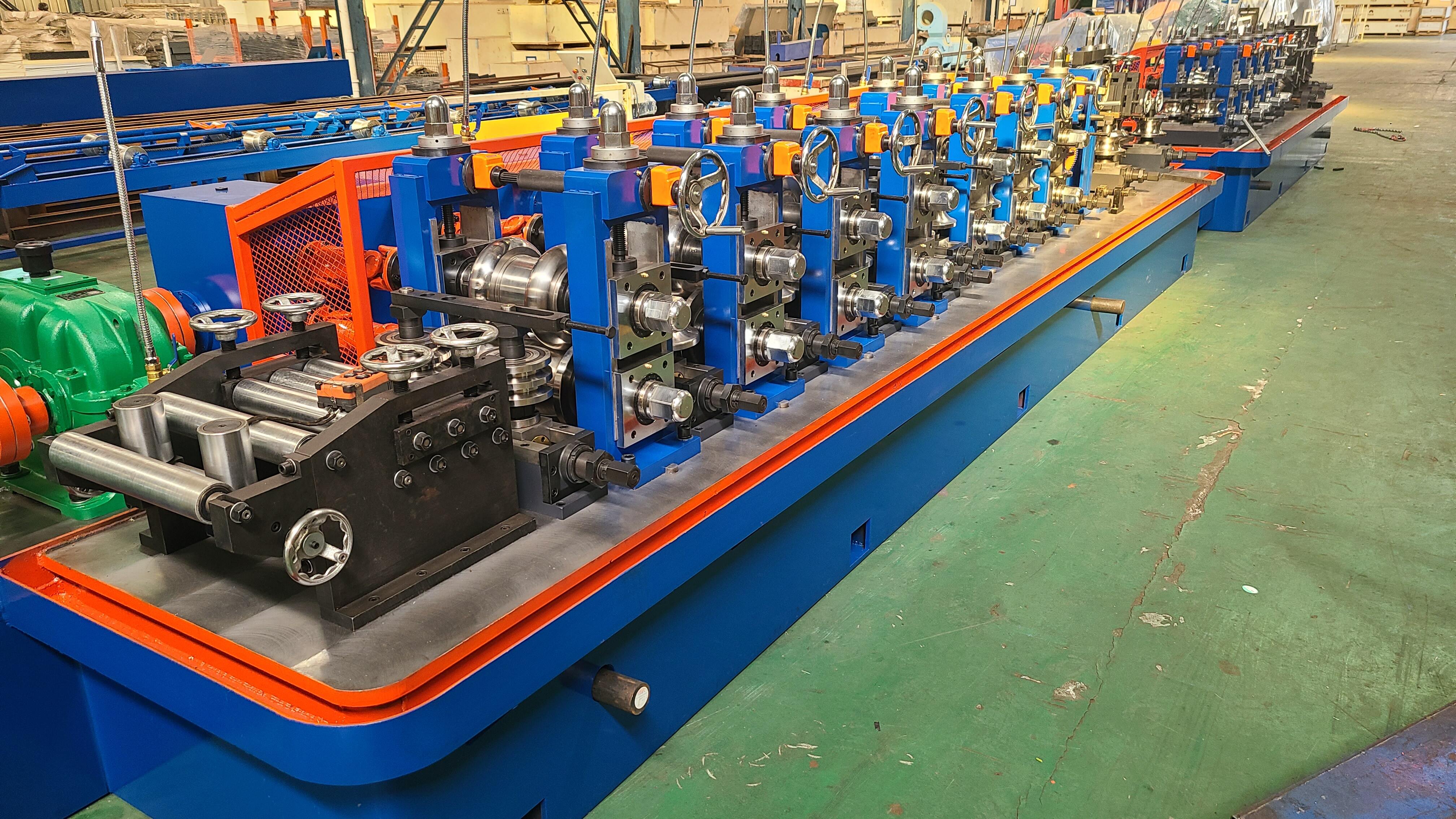

jaunākais erw caurullu rullinātājs

Jaunākais ERW tubu rullītājs ir nozīmīgs solis uz priekšu tubu ražošanas tehnoloģijās, iekļaujot modernākos iespējas, lai uzlabotu ražošanas efektivitāti un kvalitātes kontroli. Šis modernais sistēmas izmanto augstfrekvences elektrosavienojuma savienošanas tehnoloģiju, lai ražotu precīzas, augstas kvalitātes tubus ar izcilu dimensiju precizitāti. Rullītājam ir iebūvētas uzlabotas automātizācijas sistēmas, kas nodrošina konstantus savienošanas parametrus un materiālu apstrādi visā ražošanas procesā. Tā inovatīvā dizaina ietver vairākas formēšanas stacijas, kas progresīvi veido dzelzs lenti perfektā apakšā tubā, savukārt sofistikācijas uzraudzības sistēmas nepārtraukti novērtē savienojuma kvalitāti un dimensiju specifikācijas. Rullītājs var apstrādāt dažādus materiālus, tostarp oglekļa dzelzs, nerīvju dzelzs un specializētas alejas, ar biežumu no 0,8 mm līdz 12,7 mm un diametra iespējām no 21,3 mm līdz 219 mm. Integrētā kvalitātes kontroles sistēma ietver reālā laikā notiekošu temperatūras, spiediena un ātruma uzraudzību, nodrošinot optimālu savienojuma integritāti. Turklāt rullītājs ietver uzlabotas griešanas sistēmas precīzu garuma kontroli un galveno beigām, padarot to piemērotu dažādu lietojumprogrammu tubu ražošanai, piemēram, būvniecības, automobiļu, mēbeļu un mašīnbūves nozarēs.