Mūsdienu GI cauruļu ražošanas tehnoloģijas izpratne

Izmaiņas ar cinku pārklāta dzelzs (GI) caurule ražošana ir sasniegusi jaunu līmeni ar augstas ātruma GI cauruļu izgatavošanas mašīnu ieviešanu. Šīs progresīvās sistēmas nozīmīgi paaugstina ražošanas efektivitāti, kvalitātes kontroli un ražošanas iespējas. Mūsdienīgas iekārtas, kas aprīkotas ar šīm jaunākajām mašīnām, revolucionizē cauruļu ražošanas pieeju, nosakot jaunus nozares standartus gan izvadei, gan precizitātei.

Mūsdienu augstas ātruma GI caurule izgatavošanas mašīnas integrē sarežģītas automatizācijas sistēmas ar izturīgām mehāniskām sastāvdaļām, lai nodrošinātu bezprecedenta ražošanas ātrumu, saglabājot izcilas kvalitātes standartus. Šis sasniegums ir pārvērtis to, kas agrāk bija darbietilpīgs process, par racionālu un efektīvu operāciju, kas atbilst pieaugošajai globālajai pieprasījumam pēc cinkota tērauda caurulēm dažādās nozarēs.

Galvenās sastāvdaļas progresīvās cauruļu ražošanas sistēmās

Automatizētās barošanas un veidošanas iekārtas

Augstas ātruma cinkota tērauda cauruļu ražošanas mašīnu pamatā ir to sarežģītās barošanas sistēmas. Šīs iekārtas precīzi kontrolē tērauda lentes vai ruļļu padevi, nodrošinot vienmērīgu materiāla plūsmu visā ražošanas procesā. Moderni sensori un servodzinēji darbojas sinhroni, lai uzturētu optimālu spriegumu un līdzsvaru, novēršot materiālu atlikumus un nodrošinot vienmērīgu cauruļu veidošanos.

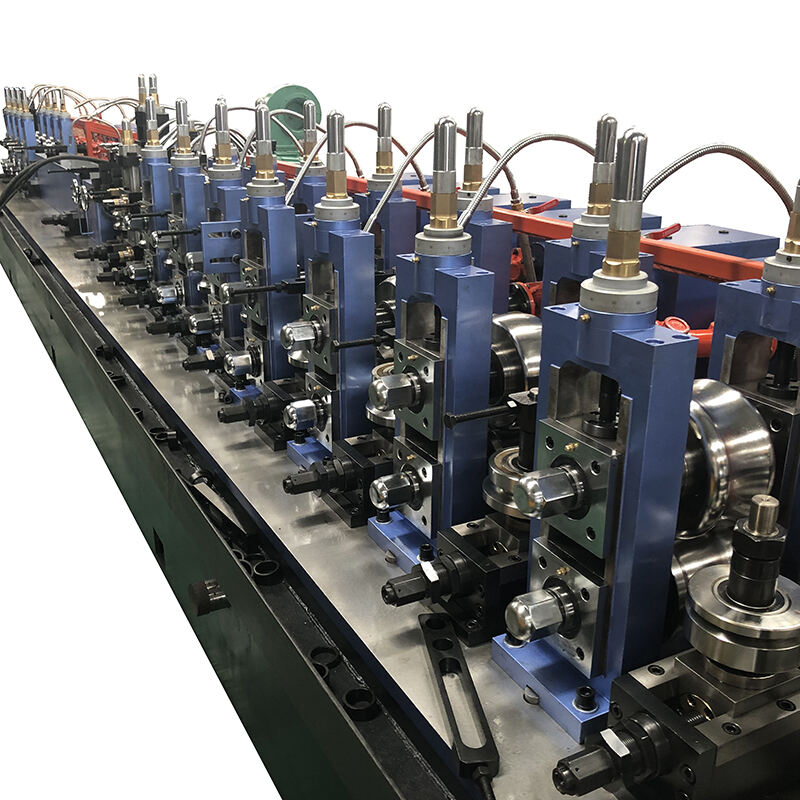

Formēšanas vienības izmanto progresīvu rullēšanas tehnoloģiju, izmantojot vairākas stadijas, lai pakāpeniski veidotu metālu perfekti cilindriskās formās. Šāds metodisks pieeja novērš materiāla spriegumu un uztur struktūras integritāti visā formēšanas procesā, iegūstot caurules ar izcilām mehāniskām īpašībām.

Precīza svaidīšanas tehnoloģija

Mūsdienu augstas ātruma GI cauruļu ražošanas mašīnas ietver modernas metināšanas sistēmas, kas nodrošina bezkaunīgu šuvju savienošanu. Augstfrekvences indukcijas metināšanas tehnoloģija rada stipras, viendabīgas šuves iepriekš neredzētā ātrumā, kamēr advanced monitoring systems nepārtraukti pārbauda šuvju kvalitāti reālā laikā.

Metināšanas vienībās ir sarežģīti temperatūras kontroles mehānismi un automatizētas pielāgošanas iespējas, kas nodrošina vienmērīgu metināšanas kvalitāti pat ilgstošas ražošanas laikā. Šāda precizitāte ievērojami samazina defektu rādītājus un palielina kopējo ražošanas efektivitāti.

Sudrību un uzraudzības sistēmas

Digital Process Management

Ciparu kontroles sistēmu integrācija augstas ātrums spiediena cauruļu ražošanas mašīnās ir nozīmīgs tehnoloģisks sasniegums. Šīs sarežģītās sistēmas nodrošina operatoriem ar visaptverošu reāllaikā notiekošas uzraudzības iespējām, ļaujot veikt tūlītējas korekcijas ražošanas parametros, kad tas ir nepieciešams. Ciparu interfeiss nodrošina intuitīvu kontroli pār visiem ražošanas aspektiem, sākot no materiāla padeves līdz pēdējai griešanas operācijai.

Mašīnmācīšanās algoritmi, kas integrēti šajās kontroles sistēmās, nepārtraukti analizē ražošanas datus, identificējot modeļus un potenciālas problēmas, pirms tās ietekmē produktu kvalitāti. Šīs prognozēšanas spēja palīdz uzturēt optimālu ražošanas efektivitāti, vienlaikus samazinot pārtraukumus un materiālu atlikumus.

Kvalitātes nodrošināšanas integrācija

Mūsdienīgas augstas ātruma GI cauruļu ražošanas mašīnas ir aprīkotas ar integrētām kvalitātes kontroles sistēmām, kas procesa laikā veic nepārtrauktu uzraudzību. Uzlabotas sensoru un attēlveidošanas sistēmas pārbauda visus cauruļu veidošanas aspektus, sākot no materiāla biezuma līdz virsmas apdarei, nodrošinot, ka katra produkta parametri atbilst precīziem standartiem.

Šīs automatizētās inspekcijas sistēmas spēj noteikt pat niecīgākās novirzes no kvalitātes standartiem, izraisot nekavējoties pielāgojumus, lai saglabātu produkta viendabīgumu. Šo kvalitātes kontroles pasākumu integrācija ievērojami samazina nepieciešamību pēc ražošanas pabeigšanas inspekcijas, vienlaikus nodrošinot augstu produkta uzticamību.

Cinkošanas un virsmas apstrādes īpatnības

Automatizētas cinkošanas sistēmas

Augšējās cinkošanas procesu augstas ātrums GI cauruļu ražošanas mašīnās ir pilnveidojuši, lai sasniegtu optimālu cinka pārklājuma viendabīgumu. Precīzas temperatūras kontroles sistēmas un precīzas iegremdēšanas ierīces nodrošina vienmērīgu pārklājuma biezumu, bet automātiskās izņemšanas sistēmas uztur ideālus pārklājuma modeļus. Šāda kontroles pakāpe nodrošina izcilu korozijizturību un pagarinātu produkta kalpošanas laiku.

Mūsdienu mašīnas ietver sarežģītas cinka atgūšanas sistēmas, kas minimizē atkritumus un vides ietekmi, saglabājot izmaksu efektivitāti. Precīzs kontrole pār cinkošanas procesu nodrošina atbilstību starptautiskajiem standartiem, vienlaikus optimizējot cinka patēriņu.

Virsmas apstrādes inovācija

Pēc cinkošanas virsmas apstrādes iespējas augstas ātruma GI cauruļu ražošanas mašīnās ir ievērojami attīstījušās. Uzlabotas hromāta apstrādes sistēmas nodrošina papildu virsmas aizsardzību, bet automatizētas apstrādes sistēmas novērš bojājumus pabeigtajai pārklājumam. Šīs inovācijas rezultātā tiek iegūti produkti ar pārāku estētisku pievilcību un uzlabotām funkcionālām īpašībām.

Automatizētu virsmas inspekcijas sistēmu integrācija nodrošina vienmērīgu pabeigšanas kvalitāti visā ražošanas partijā, bet uzlabotas dzesēšanas sistēmas optimizē gala produkta mehāniskās īpašības.

Efektivitāte un ražošanas optimizēšana

Ātruma palielināšanas funkcijas

Mūsdienu augstas ātruma GI cauruļu ražošanas mašīnas sasniedz ievērojamus ražošanas ātrumus, izmantojot optimizētas mehāniskās sistēmas un uzlabotas piedziņas tehnoloģijas. Servopiedziņas nodrošina precīzu kontroli pār ražošanas ātrumu, saglabājot produkta kvalitāti, kas ļauj ražotājiem efektīvi apmierināt pieaugošo tirgus pieprasījumu.

Ātrās maiņas instrumentu sistēmu un automātiskā izmēra pielāgošanas mehānismu ieviešana minimizē darba pārtraukumus produktu nomaiņas laikā, maksimāli palielinot kopējo ražošanas efektivitāti. Šīs funkcijas ļauj ražotājiem uzturēt augstu ražošanas efektivitāti, vienlaikus nodrošinot dažādu produktu specifikācijas.

Enerģētikas pārvaldības sistēmas

Augstas efektivitātes GI cauruļu ražošanas mašīnās esošās progresīvās enerģijas pārvaldības funkcijas optimizē elektroenerģijas patēriņu, saglabājot maksimālu ražīgumu. Intelektuālas elektroenerģijas sadalīšanas sistēmas nodrošina efektīvu enerģijas izmantošanu visās mašīnas sastāvdaļās, samazinot ekspluatācijas izmaksas, nekompromitējot ražošanas jaudu.

Enerģijas atkopšanas sistēmu un gudro gaidstāves režīmu integrācija vēl vairāk palielina efektivitāti, padarot mūsdienu cauruļu ražošanu vēl ilgtspējīgāku un izmaksu ziņā izdevīgāku.

Bieži uzdotie jautājumi

Kāda ir tipiskā ražošanas jauda augstas ātrdarbības GI cauruļu ražošanas mašīnām?

Mūsdienīgas augstas ātrums GI cauruļu ražošanas mašīnas parasti var sasniegt ražošanas ātrumu 80–120 metri minūtē, atkarībā no cauruļu specifikācijām un materiāla īpašībām. Šīs sistēmas var darboties nepārtraukti ilgākā laikā, nodrošinot ikdienas ražošanas apjomus vairākos tūkstošus metru gatavo cauruļu.

Kā šīs mašīnas nodrošina vienmērīgu cinkošanas kvalitāti?

Augstas ātrums GI cauruļu ražošanas mašīnas izmanto progresīvas temperatūras kontroles sistēmas, precīzu cinka vannas pārvaldību un automātiskus iegremdēšanas mehānismus, lai uzturētu vienmērīgu pārklājuma biezumu. Reāllaika uzraudzības sistēmas nepārtraukti novērtē pārklājuma kvalitāti, veicot automātiskus pielāgojumus, lai nodrošinātu vienmērīgu cinkošanu visiem produktiem.

Kādi ir šo mašīnu apkopes nosacījumi?

Lai gan augstas izturības GI cauruļu ražošanas mašīnas ir izstrādātas izturīgai darbībai, tām ir nepieciešama regulāra preventīva apkope, lai nodrošinātu optimālu darbību. Tā ietver veidošanas rullīšu, metināšanas sistēmu un cinkošanas iekārtu rutīnas pārbaudi, kā arī vadības sistēmu un sensoru periodisku kalibrēšanu. Daudzas mūsdienu mašīnas ietver prognozējošās apkopes funkcijas, kas palīdz plānot apkopes pasākumus pirms problēmu rašanās.