Mūsdienu cauruļu ražošanas tehnoloģijas attīstība

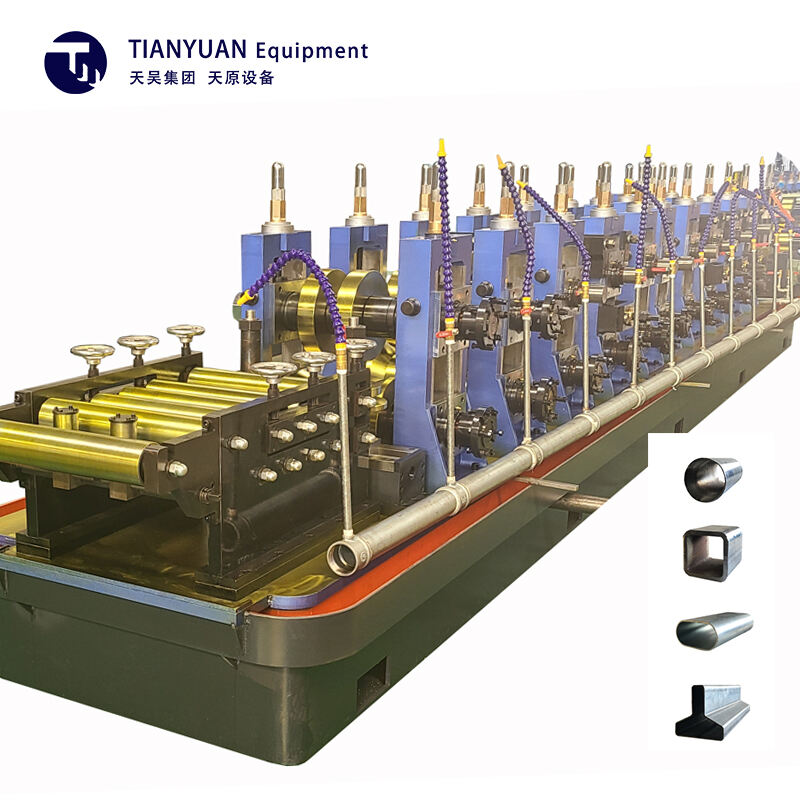

Ražošanas sfērā ir notikušas ievērojamas pārmaiņas pēdējo desmitgažu laikā, un viena no nozīmīgākajām progresīvās attīstībām ir tehnoloģija, kas darbina HF metināto cauruļu ražošanas līnijas . Šīs sarežģītās ražošanas iekārtas pārstāv cauruļu ražošanas efektivitātes augstāko pakāpi, apvienojot precīzu inženieriju ar augstfrekvences metināšanas tehnoloģijām, lai radītu bezšuvju, izturīgas caurules dažādām rūpnieciskām lietošanas jomām.

Mūsdienu HF metināto cauruļu rūpnīcas integrē jaunākās automatizācijas tehnoloģijas, reāllaika uzraudzības sistēmas un modernas metināšanas tehnoloģijas, lai ražotu caurules, kas atbilst arvien augstākajiem nozares standartiem. Tā kā pasaules infrastruktūras attīstība turpina strauji pieaugt, šādas iekārtas ir būtiski svarīgas, lai apmierinātu pieaugošo pieprasījumu pēc kvalitatīvām metinātām caurulēm.

HF metināto cauruļu ražošanas pamatkomponenti

Strēmeles sagatavošana un barošanas sistēmas

Process sākas ar tērauda strēmeļu rūpīgu sagatavošanu, kur HF metināto cauruļu rūpnīcas izmanto sarežģītas atrotāmās iekārtas un izlīdzināšanas aprīkojumu. Modernas sprieguma regulēšanas sistēmas nodrošina vienmērīgu materiāla padoti, savukārt precīzas taisnošanas ierīces novērš strēmeles deformāciju, kas varētu negatīvi ietekmēt gala produkta kvalitāti.

Mūsdienu malas aprīkojumā ir automatizētas sloksnes malu apstrādes sistēmas, kas sagatavo materiāla malas optimālai metināšanai. Šis būtiskais solis ietver datorvadītas frēzēšanas vai slīpēšanas operācijas, kas rada ideālu ģeometriju augstfrekvences metināšanai, ievērojami samazinot metinājuma defektu risku.

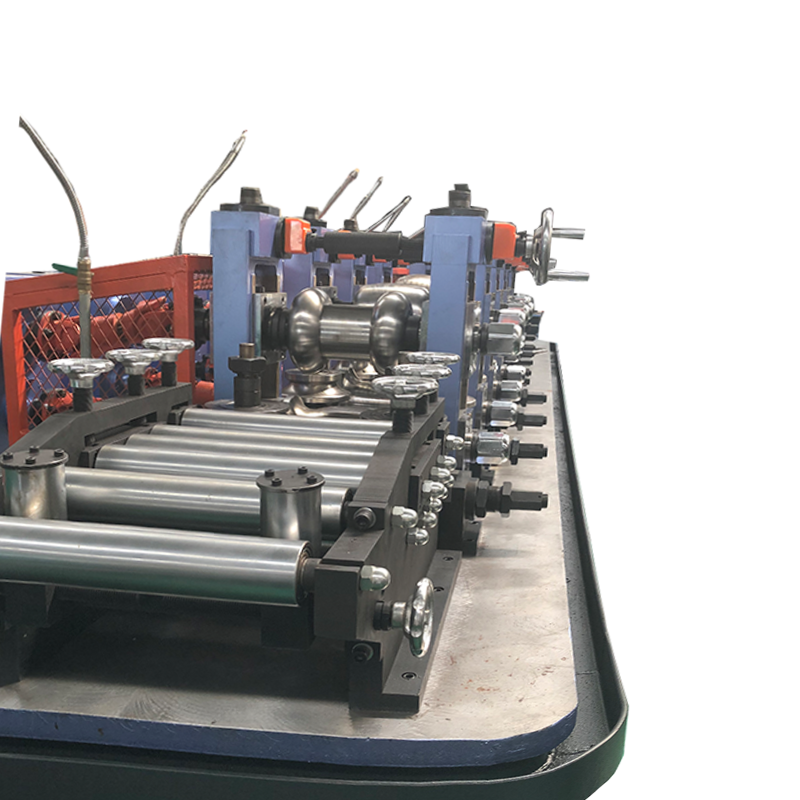

Formēšanas un kalibrēšanas aprīkojums

Augstfrekvences metinātu cauruļu malu formēšanas daļa ir mehāniskās inženierijas meistardarbs. Progresīvie formēšanas stendi pakāpeniski pārveido plakanu sloksni caurulveida formā, izmantojot vairākus rūpīgi kalibrētus veltnus. Katrs formēšanas posms ir precīzi izstrādāts, lai saglabātu materiāla īpašības, sasniedzot vajadzīgo caurules ģeometriju.

Modernas servovadības sistēmas kontrolē formēšanas procesu, ļaujot veikt reāllaika regulējumus dažādu cauruļu izmēru un materiālu pielāgošanai. Šī elastība ļauj ražotājiem efektīvi pārslēgties starp produktu specifikācijām, maksimāli palielinot ražošanas universālumu un produktivitāti.

Augstfrekvences svaidīšanas tehnoloģija

Enerģijas ražošanas un vadības sistēmas

HF metināto cauruļu rūpnīcu sirdī ir sarežģīta augstfrekvences metināšanas sistēma. Mūsdienu instalācijas izmanto cietvielu ģeneratorus, kas darbojas frekvenču diapazonā no 150–400 kHz, nodrošinot precīzu enerģijas kontroli optimālai metinājuma veidošanai. Šie modernie enerģijas sistēmas nodrošina vienmērīgu siltuma sadalījumu gar metinājuma šuvju, kas ir būtiski produkta kvalitātes uzturēšanai.

Digitālās vadības sistēmas reāllaikā uzrauga un regulē metināšanas parametrus, kompensējot materiālu īpašību un ekspluatācijas apstākļu svārstības. Šāds kontroles līmenis palīdz sasniegt augstu metinājuma integritāti, vienlaikus minimizējot enerģijas patēriņu un samazinot ekspluatācijas izmaksas.

Metināšanas zonas pārvaldība

HF metināto cauruļu rūpnīcās metināšanas zona ietver sarežģītas dzesēšanas sistēmas un spiediena kontroles mehānismus. Neatliekamā pēcmetināšanas dzesēšana palīdz optimizēt metinātās zonas metalurģisko struktūru, savukārt precīza spiediena regulēšana nodrošina pareizu karstās malas sakausēšanu.

Uzlabotās mašīnās tiek izmantotas vairākas atdzesēšanas zonas ar neatkarīgu temperatūras regulēšanu, kas ļauj optimizēt atdzesēšanas ātrumu atkarībā no dažādām materiālu klasēm un sieniņu biezumiem. Šī rūpīgā pieeja metināšanas zonas pārvaldībai nodrošina pastāvīgi augstas kvalitātes metinus ar izcilām mehāniskajām īpašībām.

Kvalitātes kontroles un pārbaudes sistēmas

Tiešraides uzraudzības tehnoloģijas

Mūsdienu HF metinātiem cauruļu agregātiem ir integrētas visaptverošas kvalitātes kontroles sistēmas visa ražošanas līnijas garumā. Uzlabotie sensori nepārtraukti uzrauga būtiskus parametrus, piemēram, lentes novietojumu, temperatūras sadalījumu un metinājuma ģeometriju. Reāllaika datu analīze ļauj nekavējoties noteikt un novērst potenciālas kvalitātes problēmas.

Automatizētas redzes sistēmas pārbauda virsmas kvalitāti un dimensiju precizitāti, savukārt elektromagnētiskās testēšanas iekārtas novērtē metinājuma integritāti, nerājot darba procesam. Šāda nepārtraukta uzraudzība ievērojami samazina defektu biežumu un nodrošina vienmērīgu produkta kvalitāti.

Galīgās pārbaudes un sertifikācija

Pēdējās inspekcijas fāze HF metināto cauruļu rūpnīcās apvieno vairākas testēšanas tehnoloģijas, lai pārbaudītu produkta atbilstību starptautiskajiem standartiem. Hidrauliskais testēšana, ultraskaņas pārbaude un mehāniskie testi nodrošina visaptverošu caurules integritātes un ekspluatācijas raksturlielumu validāciju.

Digitālā dokumentācijas sistēma automātiski ģenerē detalizētus kvalitātes sertifikātus, uzturot pilnu ražošanas parametru un testu rezultātu izsekojamību katram caurules posmam. Šis visaptverošais kvalitātes nodrošināšanas pieeja atbilst mūsdienu rūpniecisko pielietojumu stingrajām prasībām.

Nākotnes inovācijas un tendences

Pamatojoties uz šo informāciju,

HF metināto cauruļu rūpnīcu nākotne ir saistīta ar Industry 4.0 tehnoloģiju integrāciju. Modernās rūpnīcas aizvien biežāk ievieš mākslīgā intelekta un mašīnmācīšanās algoritmus, lai optimizētu ražošanas parametrus un paredzētu apkopes nepieciešamību. Šīs gudrās sistēmas analizē lielus apjomus ekspluatācijas datu, lai identificētu iespējas uzlabot efektivitāti un kvalitāti.

Visā ražošanas līnijā izvietoti IoT (Internet of Things) sensori nodrošina visaptverošas uzraudzības un vadības iespējas, savukārt digitālie divnieki piedāvā virtuālo modelēšanu procesu optimizācijai un operatoru apmācībai. Šie tehnoloģiskie sasniegumi revolucionizē modernu cauruļu ražošanas objektu efektivitāti un iespējas.

Ilgtspēja un enerģētiskā efektivitāte

Vides apsvērumi virza inovācijas HF metināto cauruļu rūpnīcās, ražotāji koncentrējoties uz enerģijas patēriņa samazināšanu un vides ietekmes mazināšanu. Jaunas metināšanas tehnoloģijas nodrošina uzlabotu enerģijas efektivitāti, savukārt modernas materiālu pārstrādes sistēmas samazina atkritumus un optimizē resursu izmantošanu.

Regeneratīvās sistēmas atgūst enerģiju no ražošanas procesiem, savukārt gudrās enerģijas pārvaldības sistēmas optimizē elektroenerģijas patēriņu visā objektā. Šie ilgtspējas pasākumi ne tikai samazina ekspluatācijas izmaksas, bet arī atbilst globālajiem vides aizsardzības mērķiem.

Bieži uzdotie jautājumi

Kādas ir priekšrocības HF metinātām caurulēm salīdzinājumā ar bezšuvju caurulēm?

HF metinātām caurulēm ir vairākas priekšrocības, tostarp izmaksu efektivitāte, vienmērīgs sienu biezums un lieliska virsmas kvalitāte. Augstfrekvences metināšanas process nodrošina uzticamu metinājuma kvalitāti, saglabājot ražošanas efektivitāti, tādējādi padarot šīs caurules par ideālu risinājumu daudzās rūpnieciskajās lietošanas jomās.

Kā augstfrekvences metināšana uzlabo cauruļu kvalitāti?

Augstfrekvences metināšana rada precīzu, lokalizētu sildīšanas zonu, kas nodrošina augstāku metinājuma integritāti. Šis process minimizē siltuma ietekmētās zonas, saglabā materiāla īpašības un ražošanas laikā nodrošina vienmērīgu metinājumu kvalitāti.

Kāda loma automatizācijai ir mūsdienu cauruļu rūpnīcās?

Automatizācija HF metināto cauruļu rūpnīcās palielina ražošanas efektivitāti, nodrošina vienmērīgu kvalitāti un samazina cilvēka kļūdu iespējamību. Modernas vadības sistēmas pārvalda visu – sākot no materiālu apstrādes līdz metināšanas parametriem, savukārt automātiskās inspekcijas sistēmas nodrošina nepārtrauktu kvalitātes uzraudzību visā ražošanas procesā.