अचूकतेने स्टीलची पाईप उत्पादन करण्यासाठी सुसज्ज मशिनरीची आवश्यकता असते जी खर्चात कार्यक्षमता राखताना सातत्यपूर्ण गुणवत्ता प्रदान करते. आधुनिक पाईप उत्पादन तंत्रज्ञानाच्या शिखरावर ERW ट्यूब मिल आहे, जी कठोर औद्योगिक तपशिलांना पूर्ण करण्यासाठी उन्नत अभियांत्रिकी आणि विश्वसनीय कामगिरीचे संयोजन करते. या विशिष्ट उत्पादन प्रणालींनी स्टील ट्यूब निर्मितीच्या दृष्टिकोनात क्रांती घडवून आणली आहे, ज्यामुळे मापनाच्या अचूकतेवर आणि सामग्रीच्या गुणधर्मांवर उत्तम नियंत्रण मिळते. स्वयंचलित नियंत्रणे आणि अचूक साधनसंचाच्या एकत्रीकरणामुळे प्रत्येक पाईप कठोर गुणवत्ता मानदंडांना पूर्ण करतो आणि उत्पादन कार्यक्षमता जास्तीत जास्त करतो.

आधुनिक उत्पादनात ERW तंत्रज्ञानाची माहिती

इलेक्ट्रिक रेझिस्टन्स वेल्डिंगची मूलतत्त्वे

विद्युत प्रतिरोध वेल्डिंग हे प्रत्येक उच्च कामगिरीच्या ERW ट्यूब मिलच्या मूलभूत तंत्रज्ञानाचे आधारभूत तत्त्व आहे, ज्यामध्ये धातूयुक्त दृढ वेल्डसाठी नियंत्रित विद्युत प्रवाह वापरला जातो. ही प्रक्रिया स्टील स्ट्रिपच्या कडांच्या संपर्क बिंदूवर विद्युत प्रतिरोधाद्वारे उष्णता निर्माण करते आणि अत्यंत नियंत्रित दाबाखाली फोर्ज वेल्ड तयार करते. ह्या तंत्रज्ञानामुळे भरणे सामग्री किंवा शिल्डिंग गॅसची आवश्यकता नष्ट होते, ज्यामुळे ते एक पर्यावरणास अनुकूल आणि खर्चातील प्रभावी उत्पादन उपाय बनते. आधुनिक प्रणालीमध्ये विविध सामग्री तपशीलांसाठी सुसंगत वेल्ड गुणवत्ता सुनिश्चित करण्यासाठी उच्च-अचूक तापमान निरीक्षण आणि प्रवाह नियंत्रण तंत्र समाविष्ट असतात.

हजारव्या सेकंदात वेल्डिंग प्रक्रिया होते, ज्यामुळे जॉइंटच्या ऑप्टिमल शक्तीसाठी अचूक वेळ आणि दाब लावणे आवश्यक असते. अॅडव्हान्स्ड ERW ट्यूब मिलच्या डिझाइनमध्ये डिजिटल नियंत्रण प्रणाली असते जी वास्तविक वेळेत वेल्डिंग पॅरामीटर्सचे निरीक्षण करते आणि सामग्रीच्या जाडी किंवा संयोजनातील फरकांनुसार त्यात बदल करते. स्वयंचलितपणाच्या या पातळीमुळे प्रत्येक वेल्ड मैकॅनिकल गुणधर्म आणि टिकाऊपणासाठी उद्योग मानकांना पूर्ण किंवा त्याहून अधिक पूर्ण करते. परिणामी जॉइंट्सची शक्ती वैशिष्ट्ये आई-सामग्रीच्या तुलनेत किंवा त्याहून जास्त असतात, ज्यामुळे उच्च दाब अर्जांसाठी ERW पाइप योग्य बनतात.

सामग्री प्रक्रिया क्षमता

आधुनिक ईआरडब्ल्यू ट्यूब मिल प्रणाली स्टीलच्या विविध ग्रेड आणि तपशीलांना समाविष्ट करतात, मानक कार्बन स्टीलपासून ते उच्च-ताकद असलेल्या धातूंच्या संयुगांपर्यंत। साहित्य प्रक्रिया मधील लवचिकता विविध जाडीच्या श्रेणींपर्यंत विस्तारित आहे, सामान्यतः 0.5 मिमी ते 25 मिमी पर्यंत, मिल कॉन्फिगरेशन आणि इच्छित अनुप्रयोगांवर अवलंबून। ही बहुमुखी सोय उत्पादकांना बांधकाम, ऑटोमोटिव्ह, फर्निचर आणि स्ट्रक्चरल इंजिनियरिंग क्षेत्रांसह विविध बाजारांना सेवा देण्यास अनुमती देते। प्रगत सामग्री हाताळणी प्रणाली फॉर्मिंग प्रक्रियेदरम्यान सुसंगत फीड दर आणि योग्य स्ट्रिप असंरेखन सुनिश्चित करते।

आधुनिक मिल डिझाइनमध्ये एकात्मिक गुणवत्ता नियंत्रण उपायांमध्ये सामग्री गुणधर्म आणि मोजमापीय अचूकतेचे सतत निरीक्षण समाविष्ट आहे. ऑनलाइन तपासणी प्रणाली अंतिम उत्पादन गुणवत्तेवर परिणाम होण्यापूर्वी विचलने शोधून काढते आणि त्यांची दुरुस्ती करते, ज्यामुळे अपव्यय कमी होतो आणि निरंतर उत्पादन विशिष्टता सुनिश्चित होते. विस्तृत सेटअप बदलाशिवाय विविध स्टील ग्रेड प्रक्रिया करण्याची क्षमता उत्पादन लवचिकता वाढवते आणि उत्पादन चालवण्याच्या वेळेत खंड पडणे कमी करते. भिन्न गुणवत्ता आवश्यकता असलेल्या अनेक बाजार घटकांना सेवा देणाऱ्या उत्पादकांसाठी ही अनुकूलता अत्यंत महत्त्वाची ठरते.

तांत्रिक वैशिष्ट्ये आणि कार्यक्षमता पॅरामीटर

उत्पादन क्षमता आणि गती नियंत्रण

उद्योग-दर्जाच्या ERW ट्यूब मिल स्थापनांसाठी उत्पादन दर पाईप व्यास, भिंतीची जाडी आणि साहित्य अभिज्ञापनांवर अवलंबून खूप भिन्न असतात. मानक अर्जांसाठी 100 मीटर प्रति मिनिट इतक्या जास्त उत्पादन गती प्राप्त करण्यासाठी उच्च कार्यक्षमतेची सिस्टम त्यांच्या संपूर्ण प्रक्रियेदरम्यान घनिष्ठ मापन त्रुटी राखतात. चल वारंवारता ड्राइव्ह अचूक गति नियंत्रण सक्षम करतात, ज्यामुळे ऑपरेटर्स विशिष्ट साहित्य संयोजन आणि गुणवत्ता आवश्यकतांसाठी उत्पादन दर ऑप्टिमाइझ करू शकतात. उत्पादन गति आणि वेल्ड गुणवत्तेच्या संबंधामध्ये निरंतर परिणाम मिळविण्यासाठी काळजीपूर्वक संतुलन आवश्यक असते.

आधुनिक मिल डिझाइनमध्ये भाकिती अल्गोरिदम समाविष्ट केले जातात जे स्वयंचलितपणे उत्पादन पॅरामीटर्स सामग्रीच्या गुणधर्मांवर आणि इच्छित आउटपुट विशिष्टतांवर आधारित समायोजित करतात. हे सिस्टम नवीन उत्पादन चालवण्यासाठी सेटिंग्स ऑप्टिमाइझ करण्यासाठी ऐतिहासिक कार्यक्षमता डेटाचे विश्लेषण करतात, सेटअप वेळ कमी करतात आणि संक्रमणादरम्यान सामग्रीचा अपव्यय कमी करतात. वास्तविक-वेळ निगरानी क्षमता उत्पादन कार्यक्षमता आणि गुणवत्ता मेट्रिक्सवर त्वरित प्रतिक्रिया प्रदान करतात, इष्टतम कार्यक्षमता राखण्यासाठी प्राकृतिक समायोजनांना सक्षम करतात. उद्योग 4.0 तंत्रज्ञानाचे एकत्रीकरण उत्पादन दृश्यता आणि नियंत्रण क्षमता पुढे वाढवते.

मापनात्मक अचूकता आणि गुणवत्ता मानदंड

सातत्यपूर्ण मापनात्मक अचूकता प्राप्त करणे हे कोणत्याही व्यावसायिकासाठी एक महत्त्वाचे कार्यक्षमता निर्देशक आहे एरडब्ल्यू पाइप मिल स्थापना. उत्पादनाच्या संपूर्ण कालावधीत व्यासाच्या सहनशीलतेचे ±0.1 मिमी आत राखण्यासाठी अॅडव्हान्स्ड फॉर्मिंग स्टेशन्स प्रिसिजन-मशीन केलेल्या साधनांचा वापर करतात. भिंतीची जाडी एकसमानता सामान्यतः नाममात्र तपशीलापासून ±5% पेक्षा कमी बदल साध्य करते, ज्यामुळे प्रत्येक पाइप विभागात सुसंगत यांत्रिक गुणधर्म राखले जातात. ही घट्ट सहनशीलता कार्यक्षमतेच्या पातळी राखण्यासाठी प्रगत कॅलिब्रेशन प्रक्रिया आणि नियमित देखभाल प्रक्रियांची आवश्यकता असते.

गुणवत्ता खात्री प्रणालीमध्ये आगमनाच्या साहित्य तपासणीपासून अंतिम उत्पादन चाचणीपर्यंत उत्पादन प्रक्रियेदरम्यान अनेक तपासणी बिंदू समाविष्ट केले जातात. स्वयंचलित मापन प्रणाली गंभीर मापांचे सतत निरीक्षण करतात आणि लक्ष देण्यासाठी आवश्यक असलेल्या कोणत्याही विचलनाबाबत त्वरित ऑपरेटर्सना सूचित करतात. सांख्यिकीय प्रक्रिया नियंत्रण अल्गोरिदम गुणवत्तेच्या प्रवृत्तींचे ट्रॅकिंग करतात आणि उत्पादन गुणवत्तेवर परिणाम होण्यापूर्वीच संभाव्य समस्यांची भविष्यवाणी करतात. दस्तऐवजीकरण प्रणाली सर्व गुणवत्ता मापनांच्या संपूर्ण नोंदी ठेवते, ट्रेसिबिलिटी आवश्यकतांना आणि नाबाद अभिवृद्धि उपक्रमांना समर्थन देते.

उत्पादन प्रक्रिया एकत्रितकरण आणि कार्यप्रवाह

स्ट्रिप तयारी आणि फीडिंग प्रणाली

प्रभावी स्ट्रिप तयारी इआरडब्ल्यू ट्यूब मिल ऑपरेशन्सच्या यशाचे आधारभूत तत्त्व आहे, ज्यामध्ये उत्तम वेल्डिंग गुणवत्ता सुनिश्चित करण्यासाठी अचूक धार स्थिती आणि पृष्ठभाग तयारीची आवश्यकता असते. स्वयंचलित अनकोइलिंग प्रणाली स्ट्रिपचे विकृतीकरण किंवा पृष्ठभागाचे नुकसान होण्यापासून बचाव करताना फॉर्मिंग विभागात सामग्री देण्यासाठी सतत तणाव नियंत्रण राखते. वेल्ड अखंडता धोक्यात आणणारी कोणतीही अनियमितता किंवा दूषण दूर करण्यासाठी धार कापण्याच्या क्रियांचा वापर केला जातो, ज्यामध्ये लांब सेवा आयुष्यासाठी डिझाइन केलेल्या उच्च-अचूक कापण्याच्या साधनांचा वापर केला जातो. सलग उत्पादन चालवण्यासाठी लागणाऱ्या कॉइल्स जोडण्याची क्षमता एकत्रित करणे उत्पादनात खंड पडण्याशिवाय सुसूत्र उत्पादन चालवण्यास अनुमती देते.

तयारी प्रक्रियेत सर्व ठिकाणी पट्टीची स्थिती आणि गुणवत्ता नियंत्रित करण्यासाठी सामग्री ट्रॅकिंग प्रणाली वापरली जाते, ज्यामुळे लक्ष देण्याची आवश्यकता असलेल्या संभाव्य समस्यांबद्दल वास्तविक-कालावधीत सूचना मिळतात. साहित्य प्रवाहातील बदलांचे बफर करण्यासाठी अॅक्युम्युलेटर प्रणाली वापरली जाते, ज्यामुळे अनकोइलिंग गतीमध्ये होणाऱ्या चढ-उतारांना असले तरीही खालच्या फॉर्मिंग प्रक्रियेला सुसंगत पुरवठा रेट मिळतो. सपाट पृष्ठभाग स्वच्छ करणारी यंत्रणा मिल स्केल, तेल अवशेष आणि इतर दूषित पदार्थ काढून टाकतात ज्यामुळे वेल्ड गुणवत्ता किंवा पृष्ठभाग पूर्णतेच्या अटींवर परिणाम होऊ शकतो. अखंड उत्पादन निकाल मिळवण्यासाठी आणि गुणवत्तेशी संबंधित बंद वेळ कमी करण्यासाठी ही तयारी पायऱ्या आवश्यक ठरतात.

फॉर्मिंग स्टेशन रचना आणि नियंत्रण

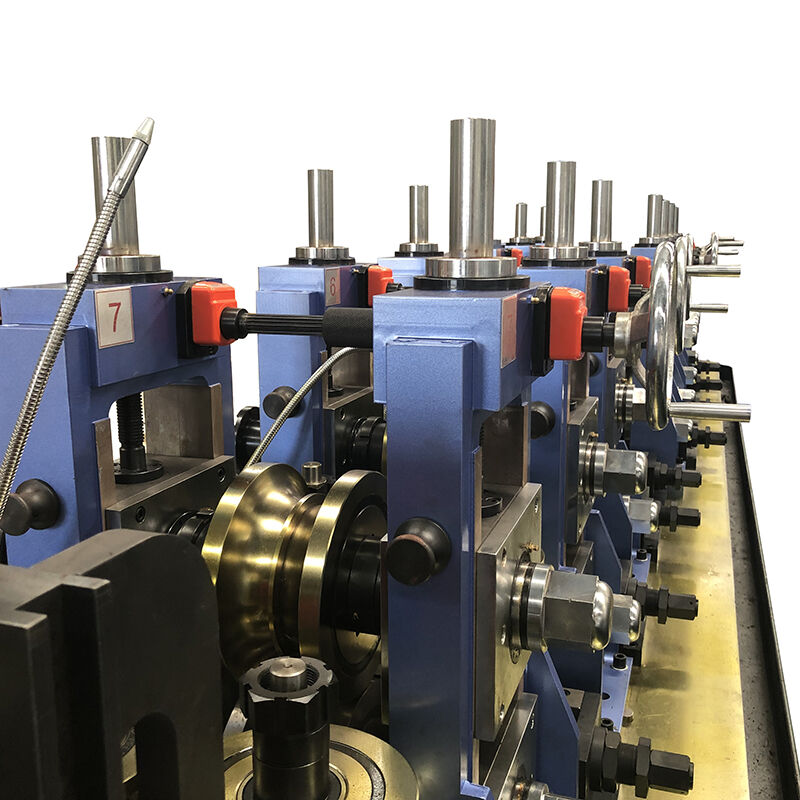

प्रगतीशील फॉर्मिंग हे ERW ट्यूब मिल तंत्रज्ञानाचे केंद्रस्थानी असते, ज्यामध्ये चपट्या स्ट्रिपला नेमक्या वर्तुळाकार परिच्छेदात आणण्यासाठी अनेक फॉर्मिंग स्टेशन्सचा वापर केला जातो. प्रत्येक फॉर्मिंग स्टेशनमध्ये समायोज्य टूलिंग असते जे मिलच्या कार्यात्मक श्रेणीतील विविध पाइप व्यासांना सामावून घेऊ शकते, सामान्यत: किमान बदलाच्या आवश्यकतेसह अनेक आकार कुटुंबांवर पसरलेले असते. फॉर्मिंग अनुक्रमाचे अचूक अभियांत्रिकी प्रोफाइल्स असतात ज्यामुळे अंतिम उत्पादनाच्या गुणवत्तेस धोका निर्माण करणारे धारेचे विकृतीकरण किंवा पृष्ठभागावरील दोष टाळता येतात, तरीही लक्ष्य मिळविण्यासाठी सामग्रीवरील ताण कमी केला जातो.

सर्वो-नियंत्रित पोझिशनिंग सिस्टम उत्पादनादरम्यान फॉर्मिंग रोल्सच्या अत्यंत नेमक्या समायोजनास अनुमती देतात, ज्यामुळे मिल थांबविण्याची आवश्यकता न भासता ऑपरेटर पाईपच्या मापांमध्ये सूक्ष्म समायोजन करू शकतात. फॉर्मिंग लोडचे प्रत्येक स्टेशनवर निगराणी करण्यासाठी फोर्स मॉनिटरिंग सिस्टम वापरले जातात, ज्यामुळे टूल घिसट झाल्याचे किंवा साहित्य गुणधर्मांमध्ये बदल झाल्याचे लवकरच समजते, ज्यामुळे उत्पादनाच्या गुणवत्तेवर परिणाम होऊ शकतो. उन्नत मिल डिझाइनमध्ये लक्ष्य पाईप विशिष्टतांवर आधारित फॉर्मिंग टूल्सची पोझिशन करण्याची स्वयंचलित सेटअप क्षमता समाविष्ट केली जाते, ज्यामुळे सेटअप वेळ कमी होते आणि कॉन्फिगरेशन बदलांसाठी ऑपरेटर कौशल्याची आवश्यकता कमी होते.

गुणवत्ता नियंत्रण आणि चाचणी प्रक्रिया

इनलाइन तपासणी तंत्रज्ञान

ERW ट्यूब मिल उत्पादन ओळीमध्ये संपूर्ण गुणवत्ता नियंत्रण वास्तविक-वेळेतील निरीक्षण प्रणालीद्वारे सुरू होते, ज्यामध्ये मापाच्या बदलांचे आणि पृष्ठभागावरील दोषांचे निराकरण करण्यासाठी अॅडव्हान्स्ड सेन्सर तंत्रज्ञानाचा वापर केला जातो. लेझर मापन प्रणाली सतत नळाच्या व्यास, भिंतीच्या जाडी आणि अंडाकृती (ओव्हॅलिटी) पॅरामीटर्सचे अनुसरण करते आणि प्रक्रिया नियंत्रण प्रणालीला आढळलेल्या विचलनांच्या स्वयंचलित सुधारणेसाठी त्वरित प्रतिक्रिया प्रदान करते. अल्ट्रासोनिक चाचणी क्षमता उत्पादन प्रवाह खंडित न करता वेल्डच्या घनतेची खात्री करते, जेणेकरून पुढील प्रक्रिया किंवा पॅकेजिंग ऑपरेशन्सपूर्वी प्रत्येक नळाला संरचनात्मक आवश्यकता पूर्ण कराव्या लागतील.

दृष्टी तपासणी प्रणाली पृष्ठभागाच्या गुणवत्तेची तपासणी करते आणि ग्राहक स्वीकृती किंवा खालच्या प्रक्रिया ऑपरेशन्सवर परिणाम करू शकणारे सौंदर्यदृष्ट्या दोष शोधून काढते. ही स्वयंचलित प्रणाली उत्पादनाच्या गतीने कार्य करते, सर्व उत्पादन शिफ्टमध्ये सातत्यपूर्ण मूल्यांकन मानदंड प्रदान करते आणि हस्तचलित तपासणीची गरज दूर करते. डेटा नोंदणी क्षमता सर्व तपासणी परिणामांचे संपूर्ण रेकॉर्ड ठेवते, उत्पादन प्रवृत्तींचे सांख्यिकीय विश्लेषण आणि सुधारणेच्या संधी ओळखण्यास मदत करते. मिल नियंत्रण प्रणालीशी एकीकरणामुळे अनुपालन न करणाऱ्या उत्पादनांची स्वयंचलितपणे नाकारणी होऊ शकते आणि उत्पादन सातत्य राखले जाते.

चाचणी मानदंड आणि प्रमाणन आवश्यकता

आधुनिक इरव ट्यूब मिलच्या ऑपरेशन्सना पाईप उत्पादनाच्या गुणवत्ता आणि कार्यक्षमतेच्या अनेक आंतरराष्ट्रीय मानदंडांचे पालन करावे लागते. चाचणी प्रोटोकॉलमध्ये सामान्यतः प्रत्येक उत्पादन बॅचमधून घेतलेल्या नमुन्यांवर ताण शक्ती, विकृतीच्या मर्यादेची शक्ती आणि लांबीत होणारा विस्तार यांच्या मापनाद्वारे यांत्रिक गुणधर्मांची खात्री करणे समाविष्ट असते. जलदाब चाचणी नियंत्रित परिस्थितींखाली दाब सहन करण्याच्या क्षमतेची खात्री करते, ज्यामुळे तयार केलेल्या पाईप्स योग्य सुरक्षा मार्जिनसह निर्दिष्ट कार्य दाब रेटिंग्ज पूर्ण करतात.

प्रमाणन आवश्यकता सामान्यतः तेल आणि वायू किंवा संरचनात्मक बांधकाम यासारख्या महत्त्वाच्या उद्योगांमधील अर्जांसाठी गुणवत्ता प्रणाली आणि चाचणी प्रक्रियांच्या तृतीय-पक्ष सत्यापनाची आज्ञा देतात. दस्तऐवजीकरण प्रणाली कच्च्या मालाच्या प्रमाणपत्रांपासून अंतिम तपासणी निकालांपर्यंत पूर्ण ट्रेसिबिलिटी राखते, ज्यामुळे ग्राहकांच्या गुणवत्ता आवश्यकता आणि नियामक अनुपालन बंधनांना समर्थन मिळते. चाचणी उपकरणांचे नियमित कॅलिब्रेशन मापन अचूकता आणि विश्वासार्हता सुनिश्चित करते, तर चाचणी प्रक्रियांच्या वैधीकरणामुळे लागू मानकांना आणि तपशीलांना अनुपालन सुनिश्चित होते.

अर्ज आणि उद्योग आवश्यकता

बांधकाम आणि संरचनात्मक अर्ज

इमारत निर्मिती क्षेत्र हे इआरडब्ल्यू ट्यूब मिल उत्पादनांसाठी एक मोठा बाजारपेठेचे प्रतिनिधित्व करते, ज्यामध्ये स्टीलच्या पाइप्सचा वापर मजबूत आराखड्यांमध्ये, साच्याच्या प्रणालींमध्ये आणि अचूक मापदंड नियंत्रण आणि निरंतर गुणवत्ता आवश्यक असलेल्या वास्तुकला अर्जांमध्ये केला जातो. स्ट्रक्चरल अभियंते सीमलेस पर्यायांच्या तुलनेत इआरडब्ल्यू पाइप्स त्यांच्या अपेक्षित यांत्रिक गुणधर्म आणि खर्चाच्या प्रभावीपणासाठी निर्दिष्ट करतात, विशेषतः त्या अर्जांमध्ये जेथे मध्यम दबाव रेटिंग पुरेसे असतात. इमारत नियमन वाढत्या प्रमाणात इआरडब्ल्यू पाइपच्या कामगिरी क्षमतांचे मान्यता देत आहेत, ज्यामुळे भार वाहून नेणाऱ्या अर्जांमध्ये मान्यता वाढत आहे ज्यापूर्वी केवळ सीमलेस उत्पादनांना परवानगी दिली जात असे.

आधुनिक ERW ट्यूब मिल तंत्रज्ञान अग्रगण्य फॉर्मिंग आणि फिनिशिंग प्रणालीद्वारे सहजपणे उपलब्ध करून देत असल्याने आर्किटेक्चरल अर्जांमध्ये उत्कृष्ट पृष्ठभाग परिष्करण गुणवत्ता आणि मोजमाप सातत्याची आवश्यकता असते. सानुकूल आकार आणि तपशील तयार करण्याच्या क्षमतेमुळे वास्तुविशारद आणि अभियंते सौंदर्याच्या आवश्यकता पूर्ण करताना संरचनात्मक डिझाइन्स इष्टतम करू शकतात. गॅल्व्हनाइझिंग सुसंगतता बाह्य अर्जांमध्ये दीर्घकालीन दुष्प्रभाव प्रतिकारकता सुनिश्चित करते, तर विविध पृष्ठभाग उपचार विविध आर्किटेक्चरल फिनिश आणि संरक्षक कोटिंग्सना अनुरूप असतात.

उद्योगी आणि निर्माणातील वापर

विश्वसनीयता आणि खर्चाची प्रभावीपणा यांची आवश्यकता असलेल्या द्रव हाताळणी प्रणाली, न्यूमॅटिक अनुप्रयोग आणि यंत्रसामग्री बांधणीमध्ये उत्पादन उद्योग ERW पाइप्सचा वापर करतात. प्रिसिजन ERW ट्यूब मिल प्रणालींद्वारे साध्य केलेली सतत मोजमापीय अचूकता अतिरिक्त मशीनिंग किंवा साइजिंग ऑपरेशन्स न घेता टाइट-टॉलरन्स असेंब्ली ऑपरेशन्स सक्षम करते. उत्पादकांना विशिष्ट यांत्रिक गुणधर्म साध्य करण्यासाठी उपलब्ध असलेल्या उष्णताउपचार क्षमतेमुळे विशिष्ट अनुप्रयोगांसाठी आवश्यक असलेले गुणधर्म, जसे की सुधारित ताकद किंवा सुधारित आकारमंडन गुणधर्म, साध्य करता येतात.

प्रक्रिया उद्योग दबावाच्या कमी ते मध्यम स्तरावरील द्रव प्रणालीसाठी ERW पाइप्सचा अवलंब करतात, ज्यामुळे निर्धारित पर्यायांच्या तुलनेत खर्चाचे फायदे मिळतात आणि कार्यक्षमतेच्या गरजा पूर्ण होतात. सानुकूल भिंतीची जाडी निर्माण करण्याची क्षमता विशिष्ट दबाव आणि प्रवाह गरजांसाठी प्रणाली डिझाइनला अनुकूलित करते. गुणवत्ता प्रमाणन कार्यक्रम नियमित उद्योगांमध्ये वापरासाठी समर्थन करतात जेथे परिचालन मंजुरीसाठी ट्रेसिबिलिटी आणि कार्यक्षमता सत्यापन अनिवार्य असते.

दैनंदिन देखभाल आणि उत्कृष्टता

प्रतिबंधात्मक देखभाल कार्यक्रम

सुसूत्र उत्पादन क्षमता आणि उत्पादन गुणवत्ता सुनिश्चित करण्यासाठी यशस्वी इआरडब्ल्यू ट्यूब मिल ऑपरेशन्ससाठी यंत्रांचे घटक आणि नियंत्रण प्रणाली या दोन्हींचा समावेश असलेल्या व्यापक प्रतिबंधात्मक देखभाल कार्यक्रमांची आवश्यकता असते. उत्पादन टनाज अथवा ऑपरेटिंग तासांवर आधारित नियोजित देखभाल अंतराल अप्रत्याशित अपयश टाळतात, तर साधन आयुष्य आणि प्रणाली कार्यक्षमता अनुकूलित करतात. आधुनिक ट्यूब मिल ऑपरेशन्समध्ये सामान्य असलेल्या उच्च-गती, उच्च-भार अर्जांसाठी डिझाइन केलेल्या अॅडव्हान्स्ड सिंथेटिक लुब्रिकंट्सचा लुब्रिकेशन कार्यक्रमांमध्ये वापर केला जातो, ज्यामुळे घटक आयुष्य वाढते आणि देखभाल वारंवारता आवश्यकता कमी होते.

अपेक्षित देखभाल तंत्रज्ञान दोलन विश्लेषण, उष्णता चित्रीकरण आणि तेल विश्लेषण कार्यक्रमांद्वारे महत्त्वाच्या घटकांचे निरीक्षण करतात, जे उत्पादन क्रियाकलापांवर परिणाम करण्यापूर्वीच विकसित होणाऱ्या समस्यांचे निदान करतात. या तंत्रज्ञानामुळे स्थितीवर आधारित देखभाल वेळापत्रक शक्य होते, ज्यामुळे संसाधनांचा वापर इष्टतम केला जातो आणि अनियोजित बंदवाट किमान होते. देखभाल विशिष्टता आणि घटक कार्यक्षमतेचे मागोवा घेण्यासाठी दस्तऐवजीकरण प्रणाली वापरल्या जातात, ज्या खरोखर वापराच्या नमुन्यांवर आधारित अविनाशी भागांच्या साठा स्तराचे इष्टतमीकरण आणि अवघडतेच्या प्रकारांनुसार सातत्याने सुधारण्याच्या उपक्रमांना समर्थन देतात.

ऑपरेटर प्रशिक्षण आणि सुरक्षा प्रोटोकॉल

व्यक्तिंच्या सुरक्षेसाठी आणि उपकरणांचे संरक्षण करण्यासाठी आवश्यक असलेल्या तांत्रिक कार्यपद्धती आणि सुरक्षा प्रोटोकॉल यांचा समावेश असलेल्या व्यापक ऑपरेटर प्रशिक्षण कार्यक्रमांची गरज अत्यंत जटिल इआरडब्ल्यू ट्यूब मिल उपकरणांच्या प्रभावी कार्यासाठी असते. प्रशिक्षण पाठ्यक्रमामध्ये सेटअप प्रक्रिया, गुणवत्ता नियंत्रण पद्धती, समस्यांचे निराकरण तंत्र आणि सुरक्षित आणि कार्यक्षम उत्पादन कार्यासाठी आवश्यक असलेल्या आपत्कालीन प्रतिसाद प्रोटोकॉल यांचा समावेश केला जातो. वास्तविक उत्पादन उपकरणांचा वापर करून हाताळणीचे प्रशिक्षण घेतल्याने ऑपरेटरांना व्यावहारिक कौशल्य विकसित करता येतात आणि प्रक्रिया पॅरामीटर्स आणि उत्पादन गुणवत्ता निकाल यांच्यातील संबंध समजून घेण्यास मदत होते.

सुरक्षा प्रोटोकॉलमध्ये मशीन गार्डिंग सिस्टम, लॉकआउट/टॅगआउट प्रक्रिया आणि आपत्कालीन बंद करण्याची क्षमता यांचा समावेश होतो, ज्याची रचना सामान्य कार्ये आणि दुरुस्तीच्या क्रियाकलापांदरम्यान कर्मचाऱ्यांच्या सुरक्षेसाठी केली जाते. नियमित सुरक्षा लेखापरकी स्थापित प्रोटोकॉलच्या पालनाची खात्री करते आणि सुरक्षा प्रणाली किंवा प्रक्रियांमध्ये सुधारणेच्या संधी ओळखते. सतत शैक्षणिक कार्यक्रम ऑपरेटरांना बदलत्या तंत्रज्ञान आणि सुरक्षा मानदंडांसह अद्ययावत ठेवतात, सुवातत आयुष्यभर आस्थापनेच्या चक्रात नियामक पालन आणि परिचालन उत्कृष्टता उद्दिष्टांना समर्थन देतात.

सामान्य प्रश्न

ERW ट्यूब मिलची उत्पादन क्षमता ठरवण्यासाठी कोणते घटक जबाबदार असतात

उत्पादन क्षमता पाईप व्यास श्रेणी, भिंतीची जाडी निर्देशांक, सामग्री ग्रेड आणि इच्छित गुणवत्ता पातळी सारख्या अनेक महत्त्वाच्या घटकांवर अवलंबून असते. मोठ्या व्यासाच्या पाईप्सना आकार बनवण्याच्या गुणवत्तेचे पालन करण्यासाठी सामान्यतः हळू उत्पादन गतीची आवश्यकता असते, तर जाड भिंतीच्या सामग्रीसाठी योग्य वेल्डिंगसाठी कमी गतीची आवश्यकता असू शकते. ERW ट्यूब मिलची रचना, ज्यामध्ये आकार बनवणाऱ्या स्टेशनची संख्या आणि पॉवर रेटिंग्जचा समावेश होतो, जास्तीत जास्त साध्य करण्यायोग्य उत्पादन दरावर थेट परिणाम करते. प्रगत नियंत्रण प्रणाली सामग्रीच्या गुणधर्मांवर आणि लक्ष्य निर्देशांकांवर आधारित स्वयंचलितपणे गती सेटिंग्ज ऑप्टिमाइझ करू शकते, गुणवत्ता मानदंड राखताना जास्तीत जास्त उत्पादन क्षमता वाढवते.

ERW वेल्डिंग इतर पाईप उत्पादन पद्धतींच्या तुलनेत कशी आहे

सीमलेस पाइप उत्पादनाच्या तुलनेत ERW वेल्डिंगचे खर्चातील प्रभावीपणा आणि उत्पादन क्षमतेमध्ये मोठे फायदे आहेत, तर स्पायरल वेल्डेड पर्यायांच्या तुलनेत आकारमानाचे उत्कृष्ट नियंत्रण प्रदान करते. ही प्रक्रिया सीमलेस उत्पादनासाठी आवश्यक असलेल्या महाग पिअरसिंग ऑपरेशन्सची गरज दूर करते, ज्यामुळे ऊर्जा वापर आणि कच्च्या मालाचा वाया जाणा भाग दोन्ही कमी होतो. आधुनिक ERW ट्यूब मिल तंत्रज्ञान वेल्डच्या गुणवत्तेस अशी पातळी गाठते की जी अनेक अनुप्रयोगांमध्ये सीमलेस पाइप्सच्या गरजेपेक्षा बरी किंवा त्याच्या समतेची आहे, ज्यामुळे बाजारातील संधी वाढतात आणि स्पर्धात्मक किमतीचे फायदे कायम राहतात. पर्यावरणास अनुकूल फायद्यांमध्ये इतर वेल्डेड पाइप प्रक्रियांसाठी आवश्यक असलेल्या वेल्डिंग साहित्याचा वापर कमी करणे आणि ऊर्जेचा वापर कमी होणे समाविष्ट आहे.

उत्तम कामगिरीसाठी कोणत्या देखभाल आवश्यकता महत्त्वाच्या आहेत

महत्त्वाच्या देखभालीच्या क्षेत्रांमध्ये वेल्डिंग प्रणालींचे नियमित कॅलिब्रेशन, घर्षण पद्धतीनुसार फॉर्मिंग साधनांची पद्धतशीर पुनर्स्थापना आणि मिलमधील उच्च-गती घटकांचे संपूर्ण स्नेहन यांचा समावेश होतो. सतत वेल्ड गुणवत्तेसाठी वेल्डिंग इलेक्ट्रोड देखभाल अत्यावश्यक ठरते, ज्यासाठी उत्पादन टनाज नुसार नियमित ड्रेसिंग आणि पुनर्स्थापन आवश्यक असते. फॉर्मिंग रोलची स्थिती थेट पाईप गुणवत्तेवर परिणाम करते आणि नियमित तपासणी आणि मापन प्रक्रियांद्वारे त्याचे निरीक्षण करणे आवश्यक आहे. नियंत्रण प्रणालीचे कॅलिब्रेशन प्रक्रिया पॅरामीटर नियंत्रणाची अचूकता सुनिश्चित करते आणि त्यासाठी उत्पादक शिफारसीनुसार वारंवारता आणि प्रक्रियांचे पालन करणे आवश्यक आहे.

आधुनिक ERW ट्यूब मिल प्रणाली स्पेशलिटी स्टील ग्रेड्स सांभाळू शकतात का

आधुनिक इआरडब्ल्यू ट्यूब मिल डिझाइनमध्या उच्च-ताकद कमी-संयुगे इस्त्री, स्टेनलेस स्टील संयुगे आणि विविध लेपित सामग्रीसह स्टीलच्या विशिष्ट ग्रेडच्या विस्तृत श्रेणीचा समावेश केला जातो, यासाठी योग्य प्रणाली सुधारणा आवश्यक असतात. प्रगत वेल्डिंग नियंत्रण विविध सामग्री संयुगांसाठी पॅरामीटर ऑप्टिमायझेशन सक्षम करतात, ज्यामुळे विविध स्टील ग्रेडमध्ये योग्य वेल्ड प्रवेश आणि सांध्याची ताकद सुनिश्चित होते. काही विशिष्ट अर्जांसाठी स्टेनलेस स्टीलसाठी सुधारित स्वच्छता प्रणाली किंवा उच्च-ताकदी सामग्रीसाठी सुधारित फॉर्मिंग अनुक्रम अशी अतिरिक्त सुविधा आवश्यक असू शकते. विशिष्ट ग्रेड आवश्यकतांसाठी विशिष्ट क्षमता आणि आवश्यक बदल ठरवण्यासाठी उपकरण निर्मात्यांशी सल्लामसलत करणे उपयुक्त ठरते.