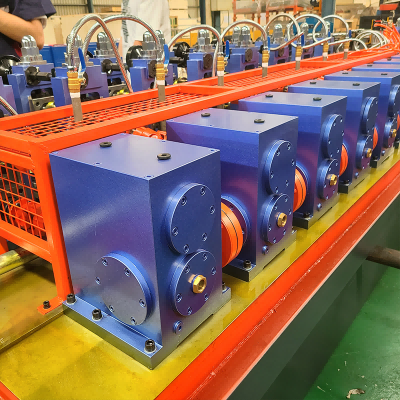

ऑटोमोटिव्ह उद्योगातील अचूक-इंजिनिअर केलेल्या घटकांच्या वाढत्या मागणीमुळे उत्पादन प्रक्रियांमध्ये, विशेषतः पाईप उत्पादन प्रणालींमध्ये लक्षणीय बदल झाले आहेत. आधुनिक ऑटोमोबाईल उत्पादकांना अशा विशेष उपकरणांची आवश्यकता असते जे विविध उत्पादन वातावरणात सातत्यपूर्ण गुणवत्ता, वाढीव कार्यक्षमता आणि विश्वासार्ह कामगिरी प्रदान करतात. कार्बन स्टील पाईप बनवण्याचे यंत्र समकालीन ऑटोमोटिव्ह पाईप उत्पादनाचा आधारस्तंभ दर्शवते, जे किफायतशीरता आणि ऑपरेशनल लवचिकता राखताना कठोर उद्योग मानकांची पूर्तता करणाऱ्या प्रगत क्षमता प्रदान करते.

प्रगत पाईप उत्पादन उपकरणांची आवश्यक वैशिष्ट्ये समजून घेतल्याने उत्पादकांना उत्पादन कार्यक्षमता आणि उत्पादनाच्या गुणवत्तेवर थेट परिणाम करणारे माहितीपूर्ण निर्णय घेण्यास सक्षम करते. या अत्याधुनिक प्रणाली ऑटोमोटिव्ह अनुप्रयोगांमध्ये अपवादात्मक परिणाम देण्यासाठी सिद्ध अभियांत्रिकी तत्त्वांसह अत्याधुनिक तंत्रज्ञानाचे संयोजन करतात. पाईप बनवण्याच्या तंत्रज्ञानाच्या उत्क्रांतीमुळे पारंपारिक उत्पादन आव्हानांना तोंड देणाऱ्या असंख्य नवोपक्रमांचा परिचय झाला आहे तर कस्टमायझेशन आणि अचूक नियंत्रणासाठी नवीन शक्यता उघडल्या आहेत.

उन्नत स्वचालन आणि नियंत्रण प्रणाली

एकात्मिक प्रक्रिया देखरेख

आधुनिक कार्बन स्टील पाईप बनवण्याच्या मशीन सिस्टीममध्ये अत्याधुनिक देखरेख क्षमता समाविष्ट आहेत ज्या उत्पादन प्रक्रियेच्या प्रत्येक पैलूचा रिअल-टाइममध्ये मागोवा घेतात. या प्रगत देखरेख सिस्टीम तापमानातील फरक, मटेरियल फ्लो रेट, वेल्डिंग पॅरामीटर्स आणि मितीय अचूकतेचा डेटा गोळा करण्यासाठी संपूर्ण उत्पादन रेषेत असलेल्या अनेक सेन्सर्सचा वापर करतात. कृत्रिम बुद्धिमत्ता अल्गोरिदमचे एकत्रीकरण अंदाजे देखभाल वेळापत्रक सक्षम करते, अनपेक्षित डाउनटाइम कमी करते आणि एकूण उपकरणांची प्रभावीता ऑप्टिमाइझ करते.

व्यापक डेटा संकलन फ्रेमवर्क ऑपरेटर्सना उत्पादन गुणवत्तेवर किंवा कार्यक्षमतेवर परिणाम होण्यापूर्वी संभाव्य समस्या ओळखण्याची परवानगी देतो. प्रगत डॅशबोर्ड महत्त्वपूर्ण कामगिरी मेट्रिक्सचे अंतर्ज्ञानी दृश्यमानता प्रदान करतात, ज्यामुळे जलद निर्णय घेणे आणि प्रक्रिया समायोजन सक्षम होते. प्रक्रियेच्या दृश्यमानतेची ही पातळी उत्पादन चक्रात कचरा कमी करून आणि संसाधनांचा जास्तीत जास्त वापर करून सुसंगत उत्पादन गुणवत्ता सुनिश्चित करते.

प्रोग्रामेबल लॉजिक कंट्रोलर्स

अत्याधुनिक प्रोग्रामेबल लॉजिक कंट्रोलर्स हे समकालीन पाईप उत्पादन उपकरणांच्या मध्यवर्ती मज्जासंस्थेची निर्मिती करतात, अचूक वेळेसह आणि समन्वयासह जटिल ऑपरेशन्सचे क्रम तयार करतात. या अत्याधुनिक नियंत्रण प्रणाली एकाच वेळी अनेक उत्पादन पॅरामीटर्स व्यवस्थापित करतात, सर्व उत्पादन टप्प्यांमध्ये इष्टतम कामगिरी सुनिश्चित करतात. मानवी-मशीन इंटरफेसचे एकत्रीकरण ऑपरेटर परस्परसंवाद सुलभ करते आणि सिस्टम फंक्शन्स आणि डायग्नोस्टिक माहितीमध्ये व्यापक प्रवेश प्रदान करते.

प्रगत प्रोग्रामिंग क्षमता उत्पादकांना अनेक उत्पादन पाककृती संग्रहित करण्यास सक्षम करतात, ज्यामुळे विस्तृत मॅन्युअल समायोजनाशिवाय वेगवेगळ्या पाईप स्पेसिफिकेशनमध्ये जलद बदल करता येतात. ही लवचिकता ऑटोमोटिव्ह अनुप्रयोगांमध्ये विशेषतः मौल्यवान ठरते जिथे वेगवेगळ्या वाहन मॉडेल्स आणि घटकांसाठी विविध पाईप आयाम आणि स्पेसिफिकेशन आवश्यक असतात. या प्रणालींचे प्रोग्राम करण्यायोग्य स्वरूप सतत सुधारणा उपक्रम आणि प्रक्रिया ऑप्टिमायझेशन प्रयत्नांना सुलभ करते.

उच्च-वारंवारता वेल्डिंग तंत्रज्ञान

प्रेसिजन वेल्डिंग पॅरामीटर्स

कार्बन स्टील पाईप बनवण्याच्या मशीन कॉन्फिगरेशनमध्ये एकत्रित केलेल्या समकालीन उच्च-फ्रिक्वेन्सी वेल्डिंग सिस्टम अचूक पॅरामीटर नियंत्रण आणि प्रगत अभिप्राय यंत्रणेद्वारे अपवादात्मक वेल्ड गुणवत्ता प्रदान करतात. या सिस्टम्समध्ये अत्याधुनिक पॉवर कंट्रोल अल्गोरिदम वापरतात जे मटेरियल गुणधर्म, पाईप परिमाण आणि उत्पादन गती आवश्यकतांवर आधारित वेल्डिंग पॅरामीटर्स स्वयंचलितपणे समायोजित करतात. परिणामी, सातत्याने उच्च-गुणवत्तेचे वेल्ड्स तयार होतात जे ताकद आणि टिकाऊपणासाठी ऑटोमोटिव्ह उद्योग मानके पूर्ण करतात किंवा त्यापेक्षा जास्त असतात.

अचूक वेल्डिंग क्षमता इष्टतम उष्णता इनपुट वितरण सुनिश्चित करतात, उष्णता-प्रभावित झोन कमी करतात आणि वेल्ड पेनिट्रेशन आणि फ्यूजन गुणवत्ता वाढवतात. प्रगत तापमान देखरेख प्रणाली सतत वेल्डिंग तापमानाचा मागोवा घेतात, आवश्यकतेनुसार पॅरामीटर समायोजनांसाठी त्वरित अभिप्राय प्रदान करतात. नियंत्रणाची ही पातळी अपूर्ण फ्यूजन, जास्त पेनिट्रेशन किंवा पाईपच्या अखंडतेला तडजोड करू शकणारे उष्णता विकृती यासारख्या सामान्य वेल्डिंग दोषांना प्रतिबंधित करते.

अनुकूली वेल्डिंग नियंत्रण

पाईप उत्पादन तंत्रज्ञानातील अॅडॉप्टिव्ह वेल्डिंग कंट्रोल सिस्टीम ही एक महत्त्वपूर्ण प्रगती आहे, जी बदलत्या मटेरियल परिस्थिती किंवा उत्पादन चलांना प्रतिसाद म्हणून वेल्डिंग पॅरामीटर्स स्वयंचलितपणे समायोजित करते. या बुद्धिमान सिस्टीम ऐतिहासिक डेटा आणि अनेक सेन्सर्सकडून मिळालेल्या रिअल-टाइम फीडबॅकवर आधारित वेल्डिंग कामगिरी ऑप्टिमाइझ करण्यासाठी मशीन लर्निंग अल्गोरिदमचा वापर करतात. या नियंत्रणांचे अॅडॉप्टिव्ह स्वरूप मटेरियलमधील फरक किंवा पर्यावरणीय परिस्थिती विचारात न घेता सुसंगत वेल्ड गुणवत्ता सुनिश्चित करते.

अनुकूली नियंत्रण तंत्रज्ञानाच्या अंमलबजावणीमुळे मॅन्युअल ऑपरेटर हस्तक्षेपाची आवश्यकता लक्षणीयरीत्या कमी होते आणि एकूण उत्पादन सुसंगतता सुधारते. या प्रणाली भौतिक गुणधर्मातील फरक, तापमानातील चढउतार आणि पारंपारिकपणे सतत ऑपरेटर लक्ष देण्याची आवश्यकता असलेल्या इतर घटकांची भरपाई करू शकतात. परिणामी उत्पादन कार्यक्षमता सुधारते आणि विस्तारित उत्पादन धावांमध्ये उत्पादन गुणवत्तेची सुसंगतता वाढते.

सामग्री हाताळणी आणि प्रक्रिया क्षमता

स्वयंचलित मटेरियल फीड सिस्टम्स

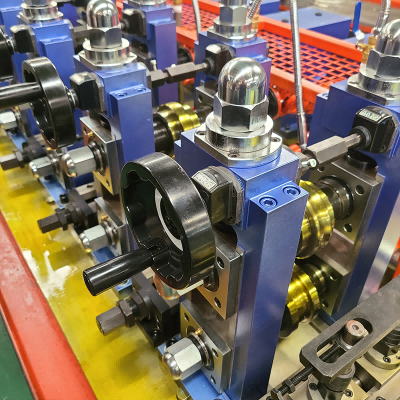

आधुनिक कार्बन स्टील पाईप मेकिंग मशीन कॉन्फिगरेशनमधील प्रगत मटेरियल फीड सिस्टीम हाताळणी आवश्यकता आणि संभाव्य दूषित होण्याचे धोके कमी करताना सातत्यपूर्ण मटेरियल डिलिव्हरी सुनिश्चित करतात. या स्वयंचलित सिस्टीममध्ये अचूक पोझिशनिंग यंत्रणा समाविष्ट आहेत जी संपूर्ण फॉर्मिंग प्रक्रियेदरम्यान इष्टतम स्ट्रिप अलाइनमेंट राखतात, ज्यामुळे एज मिसअलाइनमेंट किंवा डायमेन्शनल फरक यासारख्या सामान्य समस्या टाळता येतात. सर्वो-चालित फीड रोलचे एकत्रीकरण इष्टतम फॉर्मिंग परिस्थितीसाठी अचूक वेग नियंत्रण आणि तणाव व्यवस्थापन प्रदान करते.

अत्याधुनिक मटेरियल हँडलिंग सिस्टीममध्ये ऑटोमॅटिक स्प्लिस डिटेक्शन आणि मॅनेजमेंट क्षमतांचा समावेश आहे, ज्यामुळे मटेरियल कॉइल बदलल्यावर उत्पादन सातत्य सुनिश्चित होते. प्रगत स्प्लिस मॉनिटरिंग सिस्टीम मटेरियल जॉइंट्स शोधू शकतात आणि स्प्लिस स्थानांवर उत्पादनाची गुणवत्ता सुसंगत ठेवण्यासाठी प्रक्रिया पॅरामीटर्स स्वयंचलितपणे समायोजित करू शकतात. ही क्षमता विशेषतः उच्च-प्रमाणात उत्पादन वातावरणात मौल्यवान ठरते जिथे मटेरियलमध्ये वारंवार बदल होतात.

कडा तयार करणे आणि कंडिशनिंग करणे

आधुनिक पाईप उत्पादन उपकरणांमध्ये एकत्रित केलेल्या व्यापक एज प्रिपेरेशन सिस्टीम अचूक एज ट्रिमिंग आणि कंडिशनिंग ऑपरेशन्सद्वारे इष्टतम वेल्डिंग परिस्थिती सुनिश्चित करतात. या सिस्टीम उच्च-गुणवत्तेच्या वेल्डिंग ऑपरेशन्स सुलभ करणाऱ्या सातत्याने स्वच्छ, सरळ कडा मिळविण्यासाठी प्रगत कटिंग तंत्रज्ञानाचा वापर करतात. अचूक एज प्रिपेरेशन वेल्डिंग दोषांचा धोका कमी करते, तर सामग्रीचा वापर अनुकूल करते आणि कचरा कमी करते.

प्रगत एज कंडिशनिंग क्षमतांमध्ये बुर रिमूव्हल, पृष्ठभाग साफ करणे आणि एज भूमिती ऑप्टिमायझेशन यांचा समावेश आहे जेणेकरून वेल्ड जॉइंटची इष्टतम तयारी सुनिश्चित होईल. या प्रक्रिया स्वयंचलितपणे नियंत्रित आणि देखरेख केल्या जातात जेणेकरून मटेरियलमधील फरक किंवा उत्पादन गती काहीही असो, काठाची गुणवत्ता सुसंगत राहते. परिणामी वेल्डची गुणवत्ता सुधारते आणि वेल्डिंगनंतरच्या फिनिशिंग आवश्यकता कमी होतात.

गुणवत्ता नियंत्रण आणि तपासणी वैशिष्ट्ये

इनलाइन डायमेंशनल मापन

कार्बन स्टील पाईप बनवण्याच्या मशीन इंस्टॉलेशनमध्ये एकत्रित केलेल्या अत्याधुनिक इनलाइन मापन प्रणाली संपूर्ण उत्पादन प्रक्रियेदरम्यान महत्त्वपूर्ण पाईप आयामांचे सतत निरीक्षण प्रदान करतात. या प्रगत मापन प्रणाली ऑटोमोटिव्ह अनुप्रयोगांसाठी आवश्यक असलेल्या कडक सहनशीलतेमध्ये मितीय अचूकता सुनिश्चित करण्यासाठी लेसर-आधारित तंत्रज्ञान, अल्ट्रासोनिक सेन्सर्स आणि ऑप्टिकल मापन तंत्रांचा वापर करतात. रिअल-टाइम मापन क्षमता मितीय फरक आढळल्यास त्वरित प्रक्रिया सुधारणा करण्यास सक्षम करते.

सर्वसमावेशक मापन फ्रेमवर्कमध्ये व्यासाचे निरीक्षण, भिंतीची जाडी पडताळणी आणि संपूर्ण मितीय अनुपालन सुनिश्चित करण्यासाठी सरळपणाचे मूल्यांकन समाविष्ट आहे. प्रगत डेटा लॉगिंग क्षमता तपशीलवार उत्पादन रेकॉर्ड राखतात जे गुणवत्ता शोधण्यायोग्यता आणि सतत सुधारणा उपक्रमांना सुलभ करतात. गुणवत्ता नियंत्रणाची ही पातळी सुनिश्चित करते की प्रत्येक पाईप पुढील उत्पादन टप्प्यात जाण्यापूर्वी निर्दिष्ट आवश्यकता पूर्ण करते.

विनाशकारी चाचणी एकत्रीकरण

आधुनिक पाईप उत्पादन प्रणालींमध्ये प्रगत नॉन-डिस्ट्रक्टिव्ह चाचणी क्षमता समाविष्ट आहेत ज्या उत्पादनाच्या गुणवत्तेशी किंवा उत्पादन कार्यक्षमतेशी तडजोड न करता वेल्ड अखंडतेची पडताळणी करतात. या अत्याधुनिक चाचणी प्रणाली संभाव्य वेल्ड दोष किंवा सामग्री विसंगती शोधण्यासाठी अल्ट्रासोनिक तपासणी, एडी करंट चाचणी आणि इतर सिद्ध तंत्रांचा वापर करतात. स्वयंचलित चाचणी प्रक्रियांचे एकत्रीकरण उत्पादन थ्रूपुट आवश्यकता राखताना व्यापक गुणवत्ता पडताळणी सुनिश्चित करते.

प्रगत चाचणी अल्गोरिदम स्वयंचलितपणे तपासणी निकालांचे विश्लेषण करतात आणि उत्पादनाच्या गुणवत्तेच्या स्थितीबद्दल त्वरित अभिप्राय देतात. स्वयंचलित नकार प्रणाली गुणवत्ता मानके पूर्ण करण्यात अयशस्वी होणारी कोणतीही उत्पादने काढून टाकतात, ज्यामुळे दोषपूर्ण वस्तू उत्पादनाच्या पुढील टप्प्यात पोहोचण्यापासून रोखतात. व्यापक चाचणी दृष्टिकोन शोधण्यायोग्यतेच्या उद्देशाने तपशीलवार गुणवत्ता नोंदी राखताना उत्पादनाची सुसंगत गुणवत्ता सुनिश्चित करते.

उत्पादन लवचिकता आणि कस्टमायझेशन पर्याय

बहु-व्यास क्षमता

आधुनिक कार्बन स्टील पाईप मेकिंग मशीन सिस्टीम जलद बदल क्षमतांद्वारे अपवादात्मक उत्पादन लवचिकता प्रदान करतात जे व्यापक उपकरणांमध्ये बदल न करता विविध पाईप व्यासाच्या आवश्यकता पूर्ण करतात. प्रगत फॉर्मिंग रोल डिझाइन वेगवेगळ्या पाईप आकारांसाठी जलद समायोजन करण्यास सक्षम करतात, तर अत्याधुनिक नियंत्रण प्रणाली प्रत्येक व्यासाच्या विशिष्टतेच्या इष्टतम उत्पादनासाठी प्रक्रिया पॅरामीटर्स स्वयंचलितपणे कॉन्फिगर करतात. ही लवचिकता ऑटोमोटिव्ह अनुप्रयोगांमध्ये आवश्यक असल्याचे सिद्ध होते जिथे वेगवेगळ्या वाहन प्रणालींसाठी अनेक पाईप आकार आवश्यक असतात.

बहु-व्यास क्षमता साध्या आकार बदलांपेक्षाही अधिक विस्तारते ज्यामध्ये भिंतीच्या जाडीतील फरक आणि मटेरियल ग्रेड सुविधांचा समावेश आहे, ज्यामुळे व्यापक उत्पादन लवचिकता मिळते. प्रगत टूलिंग सिस्टम अचूक आयाम नियंत्रण आणि गुणवत्ता मानके राखताना जलद बदल सुलभ करतात. ही बहुमुखी प्रतिभा उत्पादकांना बदलत्या बाजारातील मागण्या आणि ग्राहकांच्या गरजांना त्वरित प्रतिसाद देण्यास सक्षम करते.

व्हेरिएबल स्पीड ऑपरेशन

प्रगत व्हेरिएबल स्पीड कंट्रोल सिस्टीम वेगवेगळ्या पाईप स्पेसिफिकेशन्स आणि गुणवत्तेच्या आवश्यकतांसाठी इष्टतम उत्पादन दर सक्षम करतात, उत्पादनाची गुणवत्ता सातत्यपूर्ण राखताना जास्तीत जास्त कार्यक्षमता सुनिश्चित करतात. या अत्याधुनिक नियंत्रण सिस्टीम एकूण उपकरणांची प्रभावीता ऑप्टिमाइझ करण्यासाठी मटेरियल गुणधर्म, पाईप परिमाण आणि गुणवत्ता आवश्यकतांवर आधारित उत्पादन गती स्वयंचलितपणे समायोजित करतात. व्हेरिएबल स्पीड क्षमता हळूहळू स्टार्टअप आणि शटडाउन प्रक्रिया देखील सुलभ करते ज्यामुळे मटेरियल कचरा आणि उपकरणांचा ताण कमी होतो.

बुद्धिमान गती नियंत्रण अल्गोरिदमचे एकत्रीकरण वेग बदलांमध्ये सुसंगत प्रक्रिया पॅरामीटर्स राखून वेगवेगळ्या उत्पादन गतींमध्ये सहज संक्रमण सुनिश्चित करते. वेगवेगळ्या गुणवत्तेच्या आवश्यकतांसह पाईप्स तयार करताना किंवा वेगवेगळ्या डाउनस्ट्रीम प्रक्रिया आवश्यकता पूर्ण करताना ही क्षमता विशेषतः मौल्यवान ठरते. परिणामी उत्पादन कार्यक्षमता आणि सुधारित संसाधन वापरात अनुकूलता येते.

ऊर्जा कार्यक्षमता आणि पर्यावरणीय विचार

पॉवर ऑप्टिमायझेशन सिस्टम्स

आधुनिक पाईप उत्पादन उपकरणांमध्ये प्रगत वीज व्यवस्थापन प्रणालींचा समावेश आहे जी उत्पादन ऑपरेशन्समध्ये उच्च कार्यक्षमता पातळी राखून ऊर्जा वापरास अनुकूल करते. या अत्याधुनिक प्रणाली वीज वापराच्या पद्धतींचे निरीक्षण करतात आणि उत्पादन गुणवत्ता किंवा कार्यक्षमतेशी तडजोड न करता ऊर्जा अपव्यय कमी करण्यासाठी उपकरणांचे ऑपरेशन स्वयंचलितपणे समायोजित करतात. व्हेरिएबल फ्रिक्वेन्सी ड्राइव्ह आणि बुद्धिमान मोटर नियंत्रणांचे एकत्रीकरण एकूण ऊर्जा ऑप्टिमायझेशनमध्ये महत्त्वपूर्ण योगदान देते.

प्रगत पॉवर ऑप्टिमायझेशन सर्व सिस्टम घटकांमध्ये विस्तारित आहे, ज्यामध्ये हीटिंग सिस्टम, फॉर्मिंग उपकरणे आणि सहाय्यक प्रणालींचा समावेश आहे, ज्यामुळे व्यापक ऊर्जा व्यवस्थापन सुनिश्चित होते. स्मार्ट शेड्युलिंग अल्गोरिदम उत्पादन आवश्यकता राखताना कमाल वीज मागणी कमी करण्यासाठी उपकरणांच्या ऑपरेशनचे समन्वय साधतात. हा दृष्टिकोन ऑटोमोटिव्ह उत्पादनात वाढत्या प्रमाणात महत्त्वाच्या असलेल्या पर्यावरणीय शाश्वतता उपक्रमांना समर्थन देत असताना ऑपरेटिंग खर्च कमी करतो.

कचऱ्याच्या कमीत कमी करण्याच्या तंत्रज्ञान

व्यापक कचरा कमी करण्याच्या प्रणाली एकत्रित केल्या आहेत कार्बन स्टील पाइप बनवण्यासाठी मशीन संपूर्ण उत्पादन प्रक्रियेदरम्यान संसाधनांचा वापर अनुकूलित करताना स्थापना साहित्याचा अपव्यय कमी करतात. या प्रगत प्रणालींमध्ये अचूक कटिंग तंत्रज्ञान समाविष्ट आहे जे ट्रिम कचरा कमी करते, स्वयंचलित स्क्रॅप संकलन आणि पुनर्वापर प्रणाली आणि ऑप्टिमाइझ केलेले प्रक्रिया पॅरामीटर्स जे साहित्याचा वापर कमी करतात. कचरा कमी करण्याचा व्यापक दृष्टिकोन खर्च ऑप्टिमायझेशन आणि पर्यावरणीय जबाबदारी उद्दिष्टांना समर्थन देतो.

प्रगत मटेरियल रिकव्हरी सिस्टीम प्रक्रिया कचऱ्याचे कार्यक्षम पुनर्वापर करण्यास सक्षम करतात, ज्यामुळे स्क्रॅप मटेरियलचे रूपांतर पुढील उत्पादन चक्रांसाठी वापरण्यायोग्य फीडस्टॉकमध्ये होते. बुद्धिमान प्रक्रिया ऑप्टिमायझेशन अल्गोरिदम उत्पादनाच्या गुणवत्तेशी तडजोड न करता पुढील कचरा कमी करण्याच्या संधी ओळखण्यासाठी उत्पादन पॅरामीटर्सचे सतत विश्लेषण करतात. हा व्यापक दृष्टिकोन स्पर्धात्मक उत्पादन खर्च राखताना शाश्वत उत्पादन पद्धती सुनिश्चित करतो.

देखभाल आणि सेवा क्षमता

अगदी रखरखाव समावेश

आधुनिक पाईप उत्पादन उपकरणांमध्ये समाविष्ट केलेल्या प्रगत भविष्यसूचक देखभाल प्रणाली उत्पादन ऑपरेशन्सवर परिणाम करण्यापूर्वी संभाव्य उपकरण समस्या ओळखण्यासाठी व्यापक सेन्सर नेटवर्क आणि अत्याधुनिक विश्लेषणांचा वापर करतात. या बुद्धिमान प्रणाली सतत उपकरणांच्या कामगिरीचे मापदंड, कंपन स्वाक्षरी, तापमान नमुने आणि इतर महत्त्वपूर्ण निर्देशकांचे निरीक्षण करतात जेणेकरून देखभाल आवश्यकतांचा उल्लेखनीय अचूकतेसह अंदाज येईल. सक्रिय देखभाल दृष्टिकोन देखभाल संसाधन वाटप अनुकूलित करताना अनियोजित डाउनटाइम लक्षणीयरीत्या कमी करतो.

मशीन लर्निंग अल्गोरिदमचे एकत्रीकरण ऐतिहासिक कामगिरी डेटा आणि देखभाल परिणामांच्या विश्लेषणाद्वारे देखभाल अंदाज अचूकतेत सतत सुधारणा करण्यास सक्षम करते. प्रगत देखभाल वेळापत्रक प्रणाली ऑपरेशनल व्यत्यय कमी करण्यासाठी उत्पादन आवश्यकतांसह देखभाल क्रियाकलापांचे स्वयंचलितपणे समन्वय साधतात. हा व्यापक दृष्टिकोन घटक सेवा आयुष्य वाढवताना आणि देखभाल खर्च कमी करताना जास्तीत जास्त उपकरणांची उपलब्धता सुनिश्चित करतो.

रिमोट मॉनिटरिंग आणि सपोर्ट

समकालीन कार्बन स्टील पाईप मेकिंग मशीन सिस्टीममध्ये प्रगत रिमोट मॉनिटरिंग क्षमतांचा समावेश आहे ज्यामुळे उपकरणे उत्पादक आणि सेवा प्रदात्यांकडून सतत कामगिरी मूल्यांकन आणि तांत्रिक समर्थन शक्य होते. या अत्याधुनिक सिस्टीम रिमोट सर्व्हिस सेंटर्समध्ये रिअल-टाइम कामगिरी डेटा, निदान माहिती आणि ऑपरेशनल पॅरामीटर्स प्रसारित करण्यासाठी सुरक्षित संप्रेषण नेटवर्कचा वापर करतात. रिमोट मॉनिटरिंग क्षमता तांत्रिक समस्यांना जलद प्रतिसाद देण्यास सक्षम करते आणि सक्रिय समर्थन सेवा सुलभ करते.

प्रगत रिमोट सपोर्ट क्षमतांमध्ये व्हर्च्युअल ट्रबलशूटिंग असिस्टन्स, रिमोट पॅरामीटर अॅडजस्टमेंट आणि उपकरणांच्या ऑपरेशनला ऑप्टिमाइझ करणाऱ्या व्यापक कामगिरी विश्लेषण सेवांचा समावेश आहे. ऑगमेंटेड रिअॅलिटी तंत्रज्ञानाचे एकत्रीकरण रिमोट तज्ञांना स्थानिक ऑपरेटर्सना तपशीलवार तांत्रिक मार्गदर्शन प्रदान करण्यास सक्षम करते, सेवा प्रतिसाद वेळ कमी करते आणि समस्या सोडवण्याची प्रभावीता सुधारते. हे व्यापक समर्थन फ्रेमवर्क जास्तीत जास्त उपकरणांची कार्यक्षमता सुनिश्चित करते आणि ऑपरेशनल व्यत्यय कमी करते.

सामान्य प्रश्न

ऑटोमोटिव्ह अनुप्रयोगांसाठी आधुनिक कार्बन स्टील पाईप बनवण्याच्या मशीनचे प्राथमिक फायदे काय आहेत?

आधुनिक कार्बन स्टील पाईप बनवणारी मशीन्स प्रगत ऑटोमेशन, अत्याधुनिक गुणवत्ता नियंत्रण प्रणाली आणि व्यापक प्रक्रिया देखरेख क्षमतांद्वारे ऑटोमोटिव्ह अनुप्रयोगांसाठी अपवादात्मक अचूकता, सुसंगतता आणि कार्यक्षमता देतात. या प्रणाली उत्कृष्ट मितीय अचूकता, सातत्यपूर्ण वेल्ड गुणवत्ता आणि विश्वासार्ह कामगिरी प्रदान करतात जी कठोर ऑटोमोटिव्ह उद्योग मानकांची पूर्तता करतात आणि त्याचबरोबर विविध उत्पादन आवश्यकतांसाठी ऑपरेशनल लवचिकता प्रदान करतात.

पारंपारिक वेल्डिंग पद्धतींच्या तुलनेत उच्च-फ्रिक्वेन्सी वेल्डिंग सिस्टम पाईपची गुणवत्ता कशी सुधारतात?

उच्च-फ्रिक्वेन्सी वेल्डिंग सिस्टीम अचूक पॅरामीटर नियंत्रण, इष्टतम उष्णता इनपुट वितरण आणि प्रगत अभिप्राय यंत्रणांद्वारे उत्कृष्ट वेल्ड गुणवत्ता प्रदान करतात जे सातत्यपूर्ण वेल्ड पेनिट्रेशन आणि फ्यूजन वैशिष्ट्ये सुनिश्चित करतात. या सिस्टीम उष्णता-प्रभावित झोन कमी करतात, वेल्डिंग दोष कमी करतात आणि पारंपारिक वेल्डिंग तंत्रांच्या तुलनेत उच्च उत्पादन गती आणि ऊर्जा कार्यक्षमता राखताना अपवादात्मक वेल्ड ताकद प्रदान करतात.

कार्बन स्टील पाईप बनवण्याच्या मशीनच्या ऑपरेशनसाठी कोणत्या देखभालीच्या बाबी महत्त्वाच्या आहेत?

कार्बन स्टील पाईप बनवण्याच्या मशीनच्या प्रभावी देखभालीसाठी भविष्यसूचक देखभाल कार्यक्रम, नियमित तपासणी वेळापत्रक आणि सर्व सिस्टम घटकांना संबोधित करणाऱ्या व्यापक प्रतिबंधात्मक देखभाल प्रक्रियांची अंमलबजावणी आवश्यक आहे. प्रगत देखरेख प्रणाली संभाव्य समस्यांची लवकर चेतावणी देतात, तर योग्य स्नेहन, संरेखन पडताळणी आणि घटक बदलण्याचे वेळापत्रक इष्टतम उपकरणांची कार्यक्षमता आणि विस्तारित सेवा आयुष्य सुनिश्चित करते.

आधुनिक पाईप बनवण्याच्या उपकरणांसह उत्पादक उत्पादन लवचिकता कशी अनुकूल करू शकतात?

उत्पादन लवचिकता ऑप्टिमायझेशनमध्ये प्रगत नियंत्रण प्रणालींचा वापर करणे समाविष्ट आहे जे वेगवेगळ्या पाईप स्पेसिफिकेशन्समध्ये जलद बदल करण्यास सक्षम करते, बहु-व्यास तयार करण्याची क्षमता अंमलात आणते आणि व्यापक उत्पादन रेसिपी लायब्ररी राखते. परिवर्तनशील गती ऑपरेशन, स्वयंचलित सेटअप प्रक्रिया आणि बुद्धिमान पॅरामीटर ऑप्टिमायझेशन सर्व ऑपरेशन्समध्ये सुसंगत गुणवत्ता मानके राखताना वेगवेगळ्या उत्पादन आवश्यकतांमध्ये कार्यक्षम संक्रमण सुनिश्चित करते.

अनुक्रमणिका

- उन्नत स्वचालन आणि नियंत्रण प्रणाली

- उच्च-वारंवारता वेल्डिंग तंत्रज्ञान

- सामग्री हाताळणी आणि प्रक्रिया क्षमता

- गुणवत्ता नियंत्रण आणि तपासणी वैशिष्ट्ये

- उत्पादन लवचिकता आणि कस्टमायझेशन पर्याय

- ऊर्जा कार्यक्षमता आणि पर्यावरणीय विचार

- देखभाल आणि सेवा क्षमता

-

सामान्य प्रश्न

- ऑटोमोटिव्ह अनुप्रयोगांसाठी आधुनिक कार्बन स्टील पाईप बनवण्याच्या मशीनचे प्राथमिक फायदे काय आहेत?

- पारंपारिक वेल्डिंग पद्धतींच्या तुलनेत उच्च-फ्रिक्वेन्सी वेल्डिंग सिस्टम पाईपची गुणवत्ता कशी सुधारतात?

- कार्बन स्टील पाईप बनवण्याच्या मशीनच्या ऑपरेशनसाठी कोणत्या देखभालीच्या बाबी महत्त्वाच्या आहेत?

- आधुनिक पाईप बनवण्याच्या उपकरणांसह उत्पादक उत्पादन लवचिकता कशी अनुकूल करू शकतात?