Mesin Pembuatan Paip Kenderaan: Komponen Utama dan Operasi

Komponen Utama Mesin Pembuatan Paip Moden

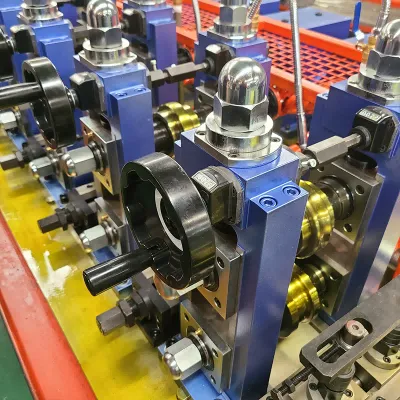

Peralatan pengeluaran paip pada masa kini mempunyai pelbagai komponen utama yang bekerja sama untuk menjalankan tugas secara cekap. Kebanyakan susunan bermula dengan penghurai (uncoiler) yang mengambil gulingan logam besar dan memasukkannya ke dalam mesin pada kelajuan yang sesuai. Seterusnya ialah bahagian pembentukan di mana proses utama berlaku apabila kepingan rata dibengkokkan menjadi bentuk bulat. Selepas itu, terdapat stesen kimpalan, biasanya menggunakan teknik frekuensi tinggi untuk mencantumkan tepi paip supaya tidak bocor di bawah tekanan. Langkah akhir melibatkan sistem penyejukan pantas yang menurunkan suhu dengan cepat bagi mengelakkan kebengkokan sambil mengekalkan dimensi yang dikehendaki. Tanpa mana-mana komponen ini berfungsi dengan baik, pengeluar akan menghadapi kesukaran untuk menghasilkan paip secara konsisten antara kelompok yang berbeza, ini menjelaskan mengapa setiap komponen begitu penting dalam operasi sebenar.

Sistem kawalan komputer telah menjadi sangat penting untuk meningkatkan ketepatan dan output dari kelengkapan pengilangan paip. Pada masa kini, teknologi CNC atau Computer Numerical Control memastikan semua ukuran sepadan dengan spesifikasi yang ditetapkan, tanpa memerlukan banyak kerja manual daripada operator, maka mengurangkan kesilapan dan pembaziran bahan. Sebagai contoh, konfigurasi CNC yang baik akan secara automatik membaiki tetapan tegangan pada uncoiler sambil juga menetapkan kelajuan kepala pengimpalan mengikut keperluan semasa operasi berjalan, bergantung kepada jenis logam yang sedang diproses pada sesuatu masa tertentu. Ciri-ciri automatik sebegini membantu mengekalkan kelancaran pengeluaran. Tidak hairanlah ramai kilang dalam pelbagai sektor terus melabur untuk menaik taraf jentera mereka dengan teknologi-teknologi pintar seumpama ini.

Kemajuan teknologi terkini benar-benar mengubah permainan dari segi kelajuan pengeluaran paip sambil mengurangkan pembaziran bahan secara menyeluruh. Gabungan bahan-bahan baharu dengan mesin yang direka bentuk dengan lebih baik bermaksud pengeluar paip pada hari ini beroperasi jauh lebih efisien berbanding kelengkapan lama. Kilang-kilang melaporkan kini mendapat output yang jauh lebih tinggi daripada mesin mereka, sekaligus menggunakan stok mentah yang jauh kurang, sesuatu yang jelas membantu meningkatkan keuntungan. Lihatlah apa yang berlaku dengan teknik seperti kimpalan laser yang mengurangkan kecacatan dan sistem pemantauan pintar yang mengesan masalah sebelum ia menjadi isu besar. Penambahbaikan sebegini bukan sahaja peningkatan secara beransur-ansur tetapi benar-benar pengubah permainan bagi pengeluar yang berusaha kekal kompetitif dalam pasaran yang sukar.

Aliran Kerja Asas: Dari Giliran ke Paip Siap

Sebenarnya, membuat paip daripada gegelung keluli mentah adalah proses yang agak kompleks dengan beberapa langkah penting sepanjang jalan. Pertama sekali, proses melonggarkan gegelung biasanya berjalan dengan lancar pada kebanyakan masa, walaupun para operator perlu memerhatikan sebarang kink atau bengkak yang mungkin terbentuk semasa peringkat ini. Selepas melonggarkan, kita memotong bahan tersebut kepada panjang tertentu bergantung kepada keperluan pengeluaran. Kemudian tiba proses pembentukan di mana keadaan menjadi menarik apabila logam mula mengambil bentuk paip yang biasa menurut ukuran yang tepat. Sambungan kimpal adalah salah satu bahagian yang paling kritikal di sini. Kebiasaannya kita menggunakan teknik kimpal kelim kerana ia cenderung menghasilkan sambungan yang lebih kuat antara bahagian-bahagian paip. Akhir sekali, terdapat proses penyejukan yang menetapkan segala-galanya pada tempatnya. Penurunan suhu yang pantas ini bukan sahaja memastikan kimpalan kekal utuh, malah turut memberi bentuk dan ciri kekuatan akhir kepada paip yang telah siap.

Kawalan kualiti berlaku pada setiap peringkat semasa pengeluaran paip untuk memastikan produk memenuhi piawaian yang dijangkakan oleh industri. Sebagai contoh, dalam proses pembentukan, kebanyakan paip diukur dengan teliti dan melalui ujian khas yang tidak memudaratkan mereka tetapi masih dapat mengesan masalah seperti retakan atau ketidakkonsistenan. Apabila tiba masanya untuk kerja pengimpalan, pekerja memberi perhatian yang sangat ketat kepada bahagian ini kerana pengimpalan yang tidak sempurna akan menghasilkan sambungan yang lebih lemah pada masa hadapan. Dengan mematuhi langkah-langkah kualiti yang ketat ini, syarikat dapat menghasilkan paip yang lebih tahan lama dan berfungsi lebih baik dalam pelbagai jenis kerja di mana keselamatan adalah keutamaan. Banyak kilang mendapati bahawa mengikuti protokol ini tidak sahaja menjaga kepuasan pelanggan tetapi juga menjimatkan wang dalam jangka masa panjang dengan mengurangkan kegagalan di lapangan.

Perkembangan terkini dalam teknologi jentera kini memberi kesan besar terhadap kelajuan pengeluaran paip serta kecekapan keseluruhan operasi kilang. Data industri menunjukkan bahawa bengkel-bengkel yang menggunakan sistem baru ini melaporkan masa pemberhentian antara syif yang jauh lebih singkat, pembaziran bahan mentah yang kurang semasa pengeluaran, dan secara keseluruhannya kelajuan penghantaran produk melalui talian pengeluaran meningkat ketara. Bagi pengeluar paip yang berusaha memenuhi permintaan pelanggan tepat pada masanya, ini bermaksud mereka kini mampu menyampaikan pesanan dengan lebih cepat tanpa membebankan kos pengeluaran. Keupayaan untuk kekalkan kelebihan berbanding pesaing semakin penting seiring dengan evolusi pasaran yang berlaku dengan begitu pantas.

Bagaimana Penekukan Putar Membentuk Paip Automotif

Konfigurasi Mati untuk Penekukan Presisi

Mendapatkan keputusan yang tepat dari lenturan berputar bergantung kepada jenis acuan yang kita gunakan dan bagaimana ia disetkan. Terdapat beberapa jenis acuan yang terlibat di sini termasuk acuan bentuk yang secara asasnya menentukan bentuk akhir, selain daripada acuan tekanan dan acuan penyapu yang mengawal pergerakan bahan sepanjang proses. Peralatan khusus ini membantu mengelakkan berlakunya terlalu banyak penyimpangan apabila membentuk paip kenderaan. Apabila pengeluar membuat kesilapan dalam reka bentuk acuan, pelbagai masalah akan muncul seperti tekanan berlebihan yang terbentuk dalam bahan atau cela permukaan yang tidak diingini. Bengkel-bengkel metalurgi mendapati bahawa melabur dalam seting acuan yang lebih baik memberikan pulangan yang besar. Selain daripada mendapatkan bentuk yang lebih kemas dan tepat, kelajuan pengeluaran juga meningkat secara keseluruhannya. Industri automotif telahpun memperoleh manfaat nyata melalui pendekatan ini, dengan pengurangan sisa logam dan komponen yang dihasilkan sentiasa memenuhi toleransi dimensi yang ketat.

Peranan Mandrel dalam Menyimpan Keselarian Paip

Mandrel sangat penting untuk memastikan paip kekal utuh apabila dibengkokkan, terutamanya dalam kereta dan lori. Apabila paip dibengkokkan tanpa sokongan yang mencukupi dari bahagian dalam, ia cenderung mengalami pelbagai masalah seperti berkedut di dinding paip atau berbentuk bujur berbanding bulat. Oleh itu, pengeluar bergantung kepada pelbagai jenis mandrel. Jenis palam sesuai digunakan untuk paip yang lebih kecil manakala mandrel bebola lebih sesuai untuk paip yang lebih besar. Bahan juga memainkan peranan kerana kelakuan keluli berbeza berbanding aluminium semasa proses pembengkokkan. Menurut laporan daripada pembekal automotif utama, penggunaan mandrel dalam proses ini menjadikan tiub logam lebih tahan lama dan memberi prestasi yang lebih baik di bawah tekanan. Kini kita melihat reka bentuk pembengkokkan yang semakin kompleks disebabkan oleh keperluan ruang yang lebih ketat dalam kenderaan moden yang dipenuhi komponen. Penyediaan mandrel yang sesuai adalah sangat penting untuk memastikan sistem ekzos atau paip minyak kita tahan beribu-ribu batu tanpa kegagalan yang tidak dijangka.

Teknologi Pembengkokan Induksi dalam Pengeluaran Automotif

Proses Pemanasan untuk Lengkung Kompleks

Pembengkokan aruhan memberikan kelebihan sebenar kepada pengeluar apabila membuat lengkungan rumit yang diperlukan untuk sistem paip kenderaan melalui teknik pemanasan yang agak canggih. Dengan pendekatan ini, pengoperasi boleh mengawal suhu dengan tepat sepanjang operasi pembengkokan, supaya logam kekal kuat sambil dibentuk dengan betul. Haba diagihkan secara sekata di sepanjang panjang paip, membolehkan pekerja membentuk pelbagai bentuk kompleks tanpa melemahkan bahan. Bengkel yang beralih kepada pembengkokan aruhan sering melihat masa pengeluaran mereka berkurangan secara ketara dan kos turun juga kerana pembaziran bahan berkurang. Syarikat-syarikat besar dalam perniagaan ini telah menunjukkan betapa baiknya pembengkokan bergejala ini berbanding kaedah tradisional, dengan penolakan yang jauh lebih sedikit dan kos operasi yang lebih rendah secara keseluruhannya.

Sistem Penyejukan untuk Pemeliharaan Bahan

Setelah pembengkokan secara induksi selesai, proses penyejukan yang betul menjadi sangat penting untuk memastikan paip automotif kekal kuat dan berpenampilan baik dari luar. Kebanyakan pengeluar kini menggunakan pelbagai pendekatan penyejukan — ada yang hanya membiarkan paip-paip ini menyejuk secara semula jadi di udara terbuka manakala ada yang menyemburkan air terus ke permukaan logam yang panas. Matlamat utama di sini adalah untuk menurunkan suhu secara beransur-ansur supaya tidak berlakunya tekanan dalaman yang mungkin menyebabkan kegagalan atau retakan pada masa hadapan apabila paip-paip tersebut digunakan. Pengawalan suhu yang tepat pada peringkat ini memberi kesan besar kepada jangka hayat komponen-komponen ini sebelum perlu digantikan. Kami telah melihat bukti daripada laporan di laluan pengeluaran di mana amalan penyejukan yang lebih baik berjaya mengurangkan kegagalan komponen sehingga 30%, bermaksud kurangnya masalah untuk pengurus kilang yang terpaksa menangani kegagalan tak diduga semasa operasi pemasangan berlangsung.

Sistem Kawalan CNC dalam Penghasilan Paip Moden

Parameter Perakaunan untuk Aplikasi Automotif

Sistem kawalan CNC memainkan peranan utama dalam kerja pembuatan paip pada hari ini, terutamanya dalam industri automotif. Dengan sistem ini, operator boleh menetapkan tetapan penting seperti kelajuan pemotongan, kadar suapan bahan, dan tempoh kitaran keseluruhan yang membantu menala proses pengeluaran. Tahap ketepatan yang tinggi daripada mesin CNC memastikan paip dihasilkan dengan kualiti yang sekata, sesuatu yang sangat penting dalam pengeluaran komponen kereta di mana walaupun toleransi kecil turut memberi kesan. Kurangnya keperluan untuk membuat pelarasan secara manual menyebabkan keseluruhan operasi menjadi lebih boleh diulang, membantu bengkel memenuhi spesifikasi industri yang ketat tanpa kesukaran. Laporan industri menunjukkan bahawa bengkel yang beralih kepada penggunaan sistem CNC secara amnya mengalami penurunan kadar kesilapan yang ketara berbanding teknik pembuatan lama. Kurang kesilapan bermaksud jimat kos pada bahan buangan dan peningkatan konsistensi produk di antara kelompok pengeluaran, memberi kelebihan kepada pengeluar dalam pasaran komponen automotif yang kompetitif.

Mekanisme Pembetulan Kesilapan

Sistem kawalan CNC moden dilengkapi dengan ciri-ciri pembetulan kesalahan yang cukup mengesankan yang menjadikan perbezaan besar dalam pengeluaran paip. Sistem ini sentiasa memantau proses secara masa nyata melalui mekanisme pemantauan dan maklum balas, mengesan masalah sebaik sahaja berlaku supaya pelarasan boleh dibuat serta-merta. Memastikan konsistensi sepanjang pengeluaran sambil mengurangkan pembaziran bahan adalah sebab utama mengapa sistem ini begitu penting. Apabila kesalahan diperbetulkan secara automatik berbanding menunggu seseorang menyedarinya kemudian, kilang dapat menjimatkan kos bahan mentah dan mengekalkan jangka hayat mesin yang lebih lama antara hentian untuk pembaikan. Data industri menunjukkan bahawa pengeluar yang menggunakan sistem CNC terkini ini biasanya mengalami penurunan kos yang ketara dari masa ke masa. Kurang sisa bermaksud kos yang lebih rendah, manakala kitar pengeluaran yang lebih cepat memberi kesan langsung kepada peningkatan prestasi kewangan syarikat yang bersedia melabur dalam teknologi pengesanan kesalahan yang baik untuk operasi CNC mereka.

Penjaminan Kualiti dalam Pengeluaran Paip Automotif

Kaedah Ujian Tiada Pemusnahan

Pengujian bukan merosakkan atau NDT telah menjadi keperluan untuk memeriksa sejauh mana kebolehpercayaan paip kenderaan. Industri automotif menggunakan beberapa pendekatan berbeza seperti ujian ultrasonik dan pengimejan sinar-X untuk menilai kualiti paip tanpa sebenarnya memudaratkan mereka semasa pemeriksaan. Ini sangat penting kerana ujian ini boleh mengesan masalah sama ada di dalam atau di luar dinding logam yang mungkin tidak dapat dikesan sebaliknya. Kebanyakan garis pandar pengeluaran kini merangkumi keperluan ketat untuk prosedur NDT, sesuatu yang masuk akal apabila kita mempertimbangkan apa yang berlaku sekiranya paip gagal di jalan raya. Data dunia sebenar menunjukkan syarikat-syarikat yang mematuhi amalan NDT yang teliti cenderung mengalami lebih sedikit masalah kegagalan paip pada masa hadapan. Bagi pengeluar kereta yang prihatin terhadap keselamatan komponen, jenis pengujian ini bukan sahaja disyorkan tetapi hampir mesti dilakukan.

Piawaian Toleransi untuk Pengintegrasian Kenderaan

Mematuhi piawaian toleransi adalah sangat penting dalam pembuatan paip automotif kerana jika tidak, paip tersebut tidak akan pas dengan betul apabila dipasang di dalam kenderaan. Piawaian ini pada asasnya memberitahu pengeluar secara tepat ukuran yang diterima dan sejauh mana ruang sedia ada untuk setiap dimensi. Tanpa ini, paip mungkin tidak sejajar dengan komponen lain dalam sistem kenderaan. Spesifikasi Pengeluar Peralatan Asal (OEM) sebenarnya mensyaratkan piawaian ini memandangkan paip yang dikeluarkan secara tidak berkualiti boleh benar-benar mengganggu prestasi sesebuah kereta. Kajian telah menunjukkan bahawa apabila syarikat mematuhi toleransi yang ketat ini, kenderaan cenderung lebih tahan lama dan berprestasi lebih baik secara keseluruhannya. Kebanyakan pengeluar kenderaan menyedari perkara ini dengan cukup baik untuk memastikan pengeluaran paip mereka berada dalam had-had ini, walaupun kadangkala ia memerlukan perbelanjaan permulaan yang sedikit lebih tinggi. Lagipun, tiada sesiapa yang mahu berhadapan dengan penarikan semula atau aduan pelanggan berikutan pemasangan yang bermasalah.

Pemilihan Bahan untuk Pengeluaran Paip Automotif

Baja Kuat Tinggi vs Aloi Aluminium

Pemilihan bahan untuk pengeluaran paip automotif melibatkan penilaian kelebihan dan kekurangan keluli berkekuatan tinggi berbanding aloi aluminium. Keluli terus menjadi pilihan utama bagi ramai pengeluar kerana ketahanannya terhadap tekanan dan membantu menekan kos pengeluaran, terutamanya untuk komponen yang memerlukan keutuhan struktur maksimum. Aluminium pula mempunyai cerita yang berbeza. Beratnya yang lebih ringan membantu kereta berjalan lebih baik dan menghasilkan emisi yang lebih rendah, sesuatu yang menjadi fokus pengeluar kereta dengan pelbagai piawaian emisi baharu yang diperkenalkan di seluruh dunia. Sudah tentu ada kekurangan, iaitu kos permulaan aluminium yang lebih tinggi berbanding keluli. Ujian-ujian industri menunjukkan kenderaan yang dikeluarkan dengan paip aluminium biasanya menggunakan 5-8% kurang bahan api berbanding rakan sekelas keluli mereka, tanpa mengorbankan keupayaan perlindungan hentaman atau penarafan keselamatan keseluruhan. Kebanyakan bengkel akhirnya membuat pilihan berdasarkan apa yang sesuai dengan keperluan projek tertentu, kekangan bajet, dan pertimbangan penyelenggaraan jangka panjang.

Kebutuhan Perlawanan Karat

Keupayaan untuk menentang kakisan kekal sebagai salah satu keperluan yang paling penting bagi paip kenderaan, terutamanya di kawasan di mana kenderaan terdedah kepada garam jalan raya semasa bulan-bulan musim sejuk atau di kawasan pinggir pantai yang kerap mengalami kerosakan akibat air masin. Pengeluar menjalankan proses penilaian yang terperinci ke atas paip mereka sebelum pemasangan, seringkali menakluk mereka kepada ujian bilik semburan garam yang meniru tekanan persekitaran selama bertahun-tahun hanya dalam beberapa hari. Langkah perlindungan merangkumi daripada salutan zink tradisional yang digunakan melalui teknik galvanisasi celup panas hingga ke rawatan berbasis polimer terkini yang membentuk lapisan penghalang terhadap kelembapan. Kajian menunjukkan bahawa paip yang dirawat dengan betul tahan lebih lama semasa operasi sambil mengekalkan ciri kekuatan mekanikalnya berbanding paip yang tidak dirawat. Bagi jurutera automotif yang bekerja pada spesifikasi reka bentuk kenderaan, memastikan aspek ini betul bukan sahaja sekadar mematuhi peraturan industri tetapi turut memberi kesan langsung terhadap kebolehpercayaan kenderaan dalam jangka masa panjang dan kepuasan pelanggan pada masa hadapan.

Penggunaan dalam Sistem Kenderaan

Pembuatan Sistem Paip Habuk

Membuat sistem ekzos automotif memerlukan kombinasi kerja teliti dan bahan yang tahan terhadap tekanan yang dikenakan ke atasnya. Kebanyakan bengkel bermula dengan membentuk paip, kemudian mengimpalnya sebelum menambah lapisan akhir yang melindungi daripada kerosakan haba dan karat dari masa ke masa. Dalam memilih bahan, keluli tahan karat menjadi pilihan utama kerana ia lebih tahan terhadap suhu yang melampau berbanding logam lain dan tahan lebih lama dalam persekitaran ekzos. Pengeluar kereta juga semakin kreatif - fikirkan sahaja set paip berkembar pada kereta sport. Ia memang menarik secara visual, tetapi sebenarnya membantu enjin bernafas dengan lebih baik, yang membawa kepada ekzos yang lebih bersih dan kadangkala boleh meningkatkan penjimatan bahan api. Kesemua peningkatan ini juga bukan sekadar untuk penampilan sahaja. Pengeluar kini perlu mematuhi piawaian pelepasan yang ketat, maka setiap perubahan kecil memainkan peranan penting dalam usaha membina kenderaan yang berprestasi tinggi sambil kekal dalam had undang-undang.

Teknik Pengeluaran Paip Bahan Api

Membuat paip untuk talian bahan api memerlukan kerja yang betul-betul teliti kerana kita berurusan dengan bahan yang sangat mudah terbakar. Langkah utama melibatkan teknik kimpalan khas, penghasilan tiub tanpa sambungan, dan banyak ujian untuk memastikan keseluruhan komponen dapat bertahan dengan baik. Mematuhi peraturan daripada kumpulan seperti SAE bukan sahaja cadangan, tetapi keperluan bagi memastikan bahagian-bahagian ini tidak gagal ketika ia paling diperlukan. Terdapat beberapa contoh dalam dunia sebenar yang menunjukkan apa yang berlaku apabila pengeluar mula menggunakan mesin pemotong laser dan robot untuk membantu proses kimpalan. Kaedah yang dipertingkatkan ini menghasilkan talian bahan api yang memberi prestasi lebih baik dan risiko yang lebih rendah. Dengan melihat bagaimana industri automotif berkembang, jelaslah bahawa peningkatan berterusan dalam proses pengeluaran sangat penting bagi keselamatan pemandu dan prestasi kenderaan.

Soalan Lazim

Apakah komponen utama mesin membuat paip kereta?

Mesin pembuatan paip kenderaan terdiri daripada komponen utama seperti penyejuk, bahagian pembentukan, unit penyambungan, dan sistem penyejukan. Setiap satu memainkan peranan penting dalam pengeluaran paip berkualiti tinggi.

Bagaimana teknologi CNC meningkatkan pengeluaran paip?

Teknologi CNC membolehkan kawalan tepat terhadap parameter pengeluaran, mengurangkan ralat dan meningkatkan kecekapan dan kualiti keseluruhan pengeluaran paip.

Bahan apa yang biasa digunakan dalam pengeluaran paip automotif?

Bahan biasa termasuk keluli kekuatan tinggi dan aloi aluminium, masing-masing menawarkan faedah tertentu seperti keupayaan atau berat ringan untuk kecekapan bahan api yang lebih baik.

Mengapa ujian bukan pemusnahan penting dalam pengeluaran paip automotif?

Ujian bukan pemusnahan memastikan integriti dan keselamatan paip automotif dengan mengesan kecacatan potensial tanpa menyebabkan kerosakan kepada produk.

Apa peranan ketahanan terhadap karat dalam paip automotif?

Ketahanan terhadap kerosakan sangat penting untuk memastikan keawetan dan kebolehpercayaan paip kereta, terutamanya dalam keadaan alam sekitar yang sengit.

Jadual Kandungan

- Mesin Pembuatan Paip Kenderaan: Komponen Utama dan Operasi

- Bagaimana Penekukan Putar Membentuk Paip Automotif

- Teknologi Pembengkokan Induksi dalam Pengeluaran Automotif

- Sistem Kawalan CNC dalam Penghasilan Paip Moden

- Penjaminan Kualiti dalam Pengeluaran Paip Automotif

- Pemilihan Bahan untuk Pengeluaran Paip Automotif

- Penggunaan dalam Sistem Kenderaan

-

Soalan Lazim

- Apakah komponen utama mesin membuat paip kereta?

- Bagaimana teknologi CNC meningkatkan pengeluaran paip?

- Bahan apa yang biasa digunakan dalam pengeluaran paip automotif?

- Mengapa ujian bukan pemusnahan penting dalam pengeluaran paip automotif?

- Apa peranan ketahanan terhadap karat dalam paip automotif?