उच्च गुणस्तरको स्टील पाइपहरू निर्माण गर्न कठिन मेसिनरीको आवश्यकता हुन्छ जसले लागत प्रभावकारिता कायम राख्दा निरन्तर गुणस्तर प्रदान गर्छ। ERW ट्यूब मिल आधुनिक पाइप निर्माण प्रविधिको शीर्ष बिन्दुको प्रतिनिधित्व गर्दछ, जसले कठोर औद्योगिक विनिर्देशहरू पूरा गर्न उन्नत इन्जिनियरिङ्को साथ विश्वसनीय प्रदर्शनलाई जोड दिन्छ। यी विशेष उत्पादन प्रणालीहरूले उत्पादकहरूले स्टील ट्यूब निर्माणको दृष्टिकोणलाई क्रान्तिकारी बनाएका छन्, जसले आयामी शुद्धता र सामग्री गुणहरूमा उत्कृष्ट नियन्त्रण प्रदान गर्दछ। स्वचालित नियन्त्रण र उच्च शुद्धताको औजारहरूको एकीकरणले सुनिश्चित गर्दछ कि प्रत्येक पाइपले कठोर गुणस्तर मापदण्डहरू पूरा गर्दछ र उत्पादन दक्षतालाई अधिकतम पार्दछ।

आधुनिक उत्पादनमा ERW प्रविधिको बारेमा बुझ्नु

इलेक्ट्रिक रेजिस्टेन्स वेल्डिङ्का आधारभूत कुराहरू

इलेक्ट्रिक रेजिस्टेन्स वेल्डिङले हाई-परफर्मेन्स ERW ट्यूब मिलको केन्द्रीय प्रविधि बनाउँछ, जसले नियन्त्रित विद्युत प्रवाहको प्रयोग धातु विज्ञानको दृष्टिले दृढ वेल्डहरू सिर्जना गर्न प्रयोग गर्छ। यो प्रक्रियाले स्टील स्ट्रिपका किनाराहरूको सम्पर्क बिन्दुमा विद्युत प्रतिरोधको माध्यमबाट तापक्रम सिर्जना गर्छ, जसले ठीक नियन्त्रित दबावको अधीनमा फोर्ज वेल्ड सिर्जना गर्छ। यो प्रविधिले भर्ने सामग्री वा शील्डिङ ग्याँसहरूको आवश्यकता खत्म गर्छ, जसले यसलाई पर्यावरणका लागि अनुकूल र लागत-प्रभावकारी उत्पादन समाधान बनाउँछ। आधुनिक प्रणालीहरूले विभिन्न सामग्री विशिष्टताहरूको लागि स्थिर वेल्ड गुणस्तर सुनिश्चित गर्न जटिल तापक्रम निगरानी र प्रवाह नियन्त्रण तन्त्रहरू समावेश गर्छन्।

वेल्डिङ प्रक्रिया मिलिसेकेन्डमा हुन्छ, जसले उत्कृष्ट सान्दोको शक्ति प्राप्त गर्न सटीक समय र दबाव आवेदनको आवश्यकता पर्दछ। उन्नत ERW ट्यूब मिल्लहरूमा डिजिटल नियन्त्रण प्रणालीहरू हुन्छन् जले सामग्रीको मोटाइ वा संरचनामा भिन्नताहरूको लागि वास्तविक समयमा वेल्डिङ प्यारामिटरहरू निगरानी गर्छन् र समायोजन गर्छन्। स्वचालनको यो स्तरले प्रत्येक वेल्डले यान्त्रिक गुणहरू र टिकाऊपनका लागि उद्योग मानकहरूलाई पूरा गर्छ वा बढी गर्छ भनी सुनिश्चित गर्दछ। परिणामी सान्दोहरूले आमा पदार्थको तुलनामा वा बढीको तुलनामा तुलना गर्न सकिने शक्ति विशेषताहरू प्रदर्शन गर्दछन्, जसले गर्दा ERW पाइपहरू उच्च दबाव अनुप्रयोगहरूका लागि उपयुक्त बनाउँछ।

सामग्री प्रक्रिया गर्ने क्षमता

समकालीन ERW ट्यूब मिल प्रणालीहरूले मानक कार्बन स्टीलदेखि उच्च-शक्ति मिश्र धातु संरचनासम्मका विभिन्न स्टील ग्रेड र विशिष्टताहरू समायोजित गर्न सक्छन्। सामग्री प्रसंस्करणमा लचीलापनले विभिन्न मोटाइ सीमाहरूमा विस्तार गर्दछ, सामान्यतया 0.5mm देखि 25mm सम्म, मिल कन्फिगरेसन र अभिप्रेत अनुप्रयोगहरूको आधारमा। यो बहुमुखी प्रकृतिले निर्माताहरूलाई निर्माण, स्वचालित, फर्नीचर, र संरचनात्मक इन्जिनियरिङ्ग क्षेत्रहरू जस्ता विविध बजारहरूलाई सेवा गर्न सक्षम बनाउँछ। उन्नत सामग्री ह्यान्डलिङ प्रणालीहरूले ढाल प्रक्रियाको सम्पूर्ण अवधिमा निरन्तर फिड दर र उचित स्ट्रिप संरेखण सुनिश्चित गर्दछ।

आधुनिक मिल डिजाइनमा समावेश गुणस्तर नियन्त्रण उपायहरूमा सामग्रीको गुणस्तर र आयामीय सटीकताको निरन्तर निगरानी समावेश छ। अन्तर्वेधी निरीक्षण प्रणालीले अन्तिम उत्पादनको गुणस्तरमा प्रभाव पार्नु अघि विचलनहरू फेला पार्छ र सच्याउँछ, जसले बर्बादी घटाउँछ र स्थिर उत्पादन विशिष्टताहरू सुनिश्चित गर्छ। विस्तृत सेटअप परिवर्तनहरू बिना विभिन्न स्टील ग्रेडहरू प्रक्रिया गर्ने क्षमताले उत्पादन लचीलापन बढाउँछ र उत्पादन चक्रहरू बीचको बन्द वा ढिलाई घटाउँछ। विभिन्न गुणस्तर आवश्यकताहरू भएका बजारका विभिन्न खण्डहरूलाई सेवा गर्ने निर्माताहरूका लागि यो अनुकूलनशीलता निकै महत्त्वपूर्ण हुन्छ।

तकनीकी विशेषताहरू र प्रदर्शन प्यारामिटरहरू

उत्पादन क्षमता र गति नियन्त्रण

औद्योगिक-ग्रेड ERW ट्यूब मिल स्थापनाका लागि उत्पादन दरहरू पाइप व्यास, भित्ता मोटाई, र सामग्री विशिष्टताहरूमा आधारित फरक फरक हुन्छ। उच्च प्रदर्शन प्रणालीले मानक अनुप्रयोगहरूका लागि प्रति मिनेट १०० मिटरभन्दा बढीको उत्पादन गतिसँगै प्रक्रियाको सम्पूर्ण अवधिमा कडा आयामी सहनशीलता बनाए राख्छ। परिवर्तनशील आवृत्ति ड्राइभहरूले ठीक गति नियन्त्रण सक्षम बनाउँछ, जसले संचालकहरूलाई विशिष्ट सामग्री संयोजन र गुणस्तर आवश्यकताहरूका लागि उत्पादन दरहरू अनुकूलन गर्न अनुमति दिन्छ। स्थिर परिणाम सुनिश्चित गर्न उत्पादन गति र वेल्ड गुणस्तर बीचको सम्बन्धलाई सावधानीपूर्वक सन्तुलन गर्न आवश्यक हुन्छ।

आधुनिक मिल डिजाइनहरूमा भविष्यवाणी गर्ने एल्गोरिदम समावेश छन् जसले स्वचालित रूपमा उत्पादन प्राचलहरू सामग्रीको गुणस्तर र आवश्यक आउटपुट विशिष्टताहरूको आधारमा समायोजन गर्छ। यी प्रणालीहरूले ऐतिहासिक प्रदर्शन डाटा विश्लेषण गरेर नयाँ उत्पादन चलाउनका लागि सेटिङहरू अनुकूलित गर्छ, सेटअप समय कम गर्न र संक्रमणको समयमा सामग्री बर्बादी घटाउन। वास्तविक समयमा निगरानीको क्षमताले उत्पादन दक्षता र गुणस्तर मेट्रिक्समा तुरुन्त प्रतिक्रिया प्रदान गर्छ, उत्तम प्रदर्शन बनाए राख्न सक्रिय समायोजनहरू सम्भव बनाउँछ। उद्योग 4.0 प्रविधिको एकीकरणले उत्पादनको दृश्यता र नियन्त्रण क्षमतालाई थप बढाउँछ।

आयामीय शुद्धता र गुणस्तर मानक

निरन्तर आयामीय शुद्धता प्राप्त गर्नु कुनै पनि पेशेवरको लागि एक महत्वपूर्ण प्रदर्शन सूचकको रूपमा हुन्छ एर्व ट्यूब मिल स्थापना। उन्नत आकार देने स्टेशनहरूले पूर्ण उत्पादन चक्रमा ±0.1 मिमी भित्रको व्यास सहनशीलता कायम राख्न कदरकस्ता प्रक्रियाको औजार प्रयोग गर्छन्। भित्ता मोटाइको एकरूपताले सामान्य विशिष्टताहरूबाट सामान्यतया ±5% भन्दा कम भिन्नताहरू प्राप्त गर्छ, जसले प्रत्येक पाइप खण्डभरि सुसंगत यांत्रिक गुणहरू सुनिश्चित गर्छ। यी कडा सहनशीलताहरूले प्रदर्शन स्तरहरू कायम राख्न जटिल क्यालिब्रेसन प्रक्रियाहरू र नियमित रखरखाव प्रोटोकलहरूको आवश्यकता पर्दछ।

गुणस्तर आश्वासन प्रणालीले उत्पादन प्रक्रियाको सम्पूर्ण भागमा, आउँदो सामग्रीको प्रमाणीकरणदेखि अन्तिम उत्पादन परीक्षणसम्म, धेरै निरीक्षण बिन्दुहरू समावेश गर्दछ। स्वचालित मापन प्रणालीले महत्वपूर्ण आयामहरूलाई निरन्तर निगरानी गर्दछ र कुनै पनि विचलनको बारेमा तुरुन्त संचालकहरूलाई सचेत गराउँछ जसले ध्यान आकर्षित गर्दछ। सांख्यिकीय प्रक्रिया नियन्त्रण एल्गोरिदमले गुणस्तर प्रवृत्तिहरू ट्र्याक गर्दछ र उत्पादन गुणस्तरलाई प्रभावित गर्नुअघि सम्भावित समस्याहरूको भविष्यवाणी गर्दछ। प्रलेखन प्रणालीले सबै गुणस्तर मापनहरूको व्यापक रेकर्ड राख्दछ, ट्रेसएबिलिटी आवश्यकताहरू र निरन्तर सुधार पहलहरूलाई समर्थन गर्दछ।

उत्पादन प्रक्रिया एकीकरण र कार्यप्रवाह

स्ट्रिप तयारी र फिडिङ प्रणालीहरू

प्रभावकारी स्ट्रिप तयारीले इआरडब्ल्यू ट्यूब मिल संचालनको सफलताको आधार बनाउँछ, जसले उत्कृष्ट वेल्ड गुणस्तर सुनिश्चित गर्न सटीक किनारा स्थिति र सतह तयारीको आवश्यकता पर्दछ। स्वचालित अनकोइलिङ प्रणालीले सामग्रीलाई फर्मिङ क्षेत्रमा खुवाउँदा निरन्तर तनाव नियन्त्रण बनाए राख्छ, जसले स्ट्रिप विकृति वा सतह क्षति रोक्छ। किनारा ट्रिमिङ सञ्चालनले वेल्ड अखण्डतालाई बिगार्न सक्ने कुनै पनि अनियमितता वा दूषण हटाउँछ, जसले लामो सेवा जीवनको लागि डिजाइन गरिएका उच्च-सटीकता काट्ने औजारहरू प्रयोग गर्दछ। स्ट्रिप जोड दक्षताको एकीकरणले उत्पादन अवरोध बिना नै पछिल्लो कोइलहरू जोडेर निरन्तर उत्पादन चलाउन सक्षम बनाउँछ।

सामग्री ट्र्याकिंग प्रणालीले तयारी प्रक्रियाको सम्पूर्ण भागमा पट्टीको स्थिति र गुणस्तरको निगरानी गर्दछ, ध्यान दिन आवश्यक छ कि भने सम्भावित समस्याहरूको बारेमा वास्तविक-समय प्रतिक्रिया प्रदान गर्दछ। एकत्रीकरण प्रणालीले सामग्री प्रवाहमा भएका उतार-चढ़ावलाई बफर गर्दछ, जुन अनकोइलिङ गतिमा भएको उतार-चढ़ावको बावजुद डाउनस्ट्रीम ढालन प्रक्रियाहरूलाई निरन्तर खाने दर सुनिश्चित गर्दछ। सतह सफा गर्ने यन्त्रहरूले मिल स्केल, तेलका अवशेषहरू र अन्य दूषकहरू हटाउँछन् जसले वेल्ड गुणस्तर वा सतहको निष्पादन विशिष्टतालाई प्रभावित गर्न सक्छ। निरन्तर उत्पादन परिणामहरू प्राप्त गर्न र गुणस्तरसँग सम्बन्धित बन्द समयलाई न्यूनतम पार्न यी तयारी चरणहरू आवश्यक साबित हुन्छन्।

ढालन स्टेशन कन्फिगरेसन र नियन्त्रण

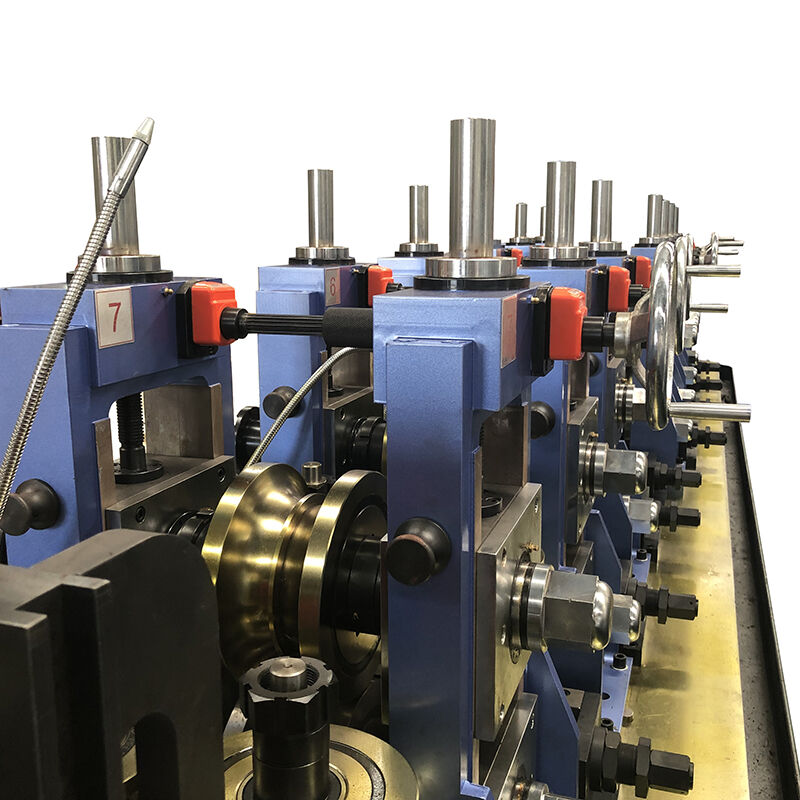

प्रगतिशील आकारण ईआरडब्ल्यू ट्यूब मिल प्रविधिको हृदयमा प्रतिनिधित्व गर्दछ, जसले समतल स्ट्रिपलाई सटीक वृत्ताकार अनुभागमा धेरै चरणमा आकार दिनका लागि केही आकारण स्टेशनहरूको प्रयोग गर्दछ। प्रत्येक आकारण स्टेशनले समायोज्य औजारहरू समावेश गर्दछ जसले मिलको संचालन सीमाभित्र विभिन्न पाइप व्यासहरूलाई समायोजन गर्न सक्छ, सामान्यतया न्यूनतम परिवर्तन आवश्यकताका साथ केही आकार परिवारहरू समेट्दछ। आकारण क्रमले पदार्थमा न्यूनतम तनाव ल्याउँदा निश्चित आयामहरू प्राप्त गर्ने गरी डिजाइन गरिएको प्रोफाइलहरू अनुसरण गर्दछ, अन्तिम उत्पादन गुणस्तरलाई बिगार्न सक्ने किनारा बकलिङ वा सतह दोषहरू रोक्दछ।

सर्वो-नियन्त्रित पोजिसनिङ सिस्टमले उत्पादनको क्रममा फर्मिङ रोलहरूको सटीक समायोजन गर्न अनुमति दिन्छ, जसले अपरेटरहरूलाई मिल बन्द नगरी पाइपको आयामहरू सटीक रूपमा समायोजन गर्न दिन्छ। बल निगरानी प्रणालीले प्रत्येक स्टेशनमा फर्मिङ लोडहरूको अनुगमन गर्दछ, जसले उपकरण घिस्रिने वा सामग्री गुणस्तरमा भएको परिवर्तनको बारेमा चेतावनी दिन्छ जसले उत्पादन गुणस्तरलाई असर गर्न सक्छ। उन्नत मिल डिजाइनहरूले लक्षित पाइप विशिष्टताहरूको आधारमा फर्मिङ औजारहरूको स्थापना गर्ने स्वचालित सेटअप क्षमताहरू समावेश गर्दछ, जसले सेटअप समय घटाउँछ र कन्फिगरेसन परिवर्तनका लागि अपरेटरको कौशल आवश्यकतालाई न्यूनीकरण गर्दछ।

गुणस्तर नियन्त्रण र परीक्षण प्रक्रियाहरू

इनलाइन निरीक्षण प्रविधिहरू

ERW ट्यूब मिल उत्पादन लाइनमा समावेश गरिएको वास्तविक समय निगरानी प्रणालीबाट व्यापक गुणस्तर नियन्त्रणको सुरुवात भएको छ, जसले आयामीय परिवर्तन र सतहका दोषहरूको पत्ता लगाउन उन्नत सेन्सर प्रविधिहरूको प्रयोग गर्दछ। लेजर मापन प्रणालीले निरन्तर पाइपको व्यास, भित्ता मोटाइ र अण्डाकारता प्यारामिटरहरू ट्र्याक गर्दछ, प्रक्रिया नियन्त्रण प्रणालीहरूलाई पत्ता लागेका विचलनहरूको स्वचालित संशोधनका लागि तत्काल प्रतिक्रिया प्रदान गर्दछ। अल्ट्रासोनिक परीक्षण क्षमताले उत्पादन प्रवाहलाई बाधा नपुर्याउँदा वेल्ड इन्टिग्रिटीको पुष्टि गर्दछ, प्रत्येक पाइपले संरचनात्मक आवश्यकताहरू पूरा गरेको छ भनेर प्राविधिक प्रक्रिया वा प्याकेजिङ्ग संचालन अघि नै सुनिश्चित गर्दछ।

दृष्टि निरीक्षण प्रणालीले सतहको गुणस्तरलाई जाँच गर्दछ र ग्राहक स्वीकृति वा पछिल्लो प्रसंस्करण कार्यहरूमा असर गर्न सक्ने बाह्य दोषहरूको पत्ता लगाउँदछ। यी स्वचालित प्रणालीहरू उत्पादनको गतिमा काम गर्दछन्, हातले निरीक्षण गर्ने आवश्यकता हटाउँदछ र सबै उत्पादन पालीहरूमा सुसंगत मूल्याङ्कन मापदण्ड प्रदान गर्दछ। डाटा लगिङ्गको क्षमताले सबै निरीक्षण परिणामहरूको विस्तृत रेकर्ड राख्दछ, उत्पादन प्रवृत्तिहरूको सांख्यिकीय विश्लेषण र सुधारका अवसरहरूको पहिचानलाई समर्थन गर्दछ। मिल नियन्त्रण प्रणालीसँग एकीकरणले अनुपालन नगरेका उत्पादनहरूलाई स्वचालित रूपमा अस्वीकार गर्न अनुमति दिन्छ जबकि उत्पादन निरन्तरता कायम राख्दछ।

परीक्षण मापदण्ड र प्रमाणीकरण आवश्यकताहरू

आधुनिक ERW ट्यूब मिल संचालनले पाइप उत्पादनको गुणस्तर र प्रदर्शन विशेषताहरू सम्बन्धी धेरै अन्तर्राष्ट्रिय मानकहरूको पालना गर्नुपर्छ। परीक्षण प्रोटोकोलहरूमा प्रायः प्रत्येक उत्पादन लटबाट प्रतिनिधि नमूनाहरूमा तन्यता शक्ति, उपज शक्ति, र लम्बाइ नाप जस्ता मापदण्डहरूको प्रयोग गरी यान्त्रिक गुणहरूको पुष्टि समावेश हुन्छ। जलदाब परीक्षणले नियन्त्रित अवस्थामा दबाव वहन गर्ने क्षमताको पुष्टि गर्छ, जसले अन्तिम पाइपहरूले उचित सुरक्षा मार्जिनका साथ निर्दिष्ट कार्य दबाव रेटिङ्ग पूरा गरेको सुनिश्चित गर्छ।

प्रमाणीकरण आवश्यकताहरूले प्रायः तेल र ग्याँस वा संरचनात्मक निर्माण जस्ता महत्वपूर्ण उद्योगहरूमा प्रयोगका लागि गुणस्तर प्रणाली र परीक्षण प्रक्रियाको तृतीय-पक्ष सत्यापन अनिवार्य गर्छ। प्रलेखन प्रणालीहरू कच्चा पदार्थका प्रमाणपत्रहरूबाट अन्तिम निरीक्षण परिणामसम्म पूर्ण ट्रेसएबिलिटी बनाए राख्छ, जसले ग्राहकका गुणस्तर आवश्यकताहरू र नियामक पालनाका दायित्वहरूलाई समर्थन गर्छ। परीक्षण उपकरणहरूको नियमित क्यालिब्रेसनले मापनको शुद्धता र विश्वसनीयता सुनिश्चित गर्छ, जबकि परीक्षण प्रक्रियाको मान्यताले लागू मानकहरू र विशिष्टताहरूसँगको पालनाको पुष्टि गर्छ।

अनुप्रयोग र उद्योग आवश्यकताहरू

निर्माण र संरचनात्मक अनुप्रयोगहरू

निर्माण उद्योगले erw ट्यूब मिल उत्पादनहरूको एक प्रमुख बजारलाई प्रतिनिधित्व गर्दछ, संरचनात्मक फ्रेमहरू, सिसो व्यवस्थाहरू र स्थापत्य अनुप्रयोगहरूमा स्टील पाइपहरूको प्रयोग गर्दछ जसले सटीक आयामिक नियन्त्रण र निरन्तर गुणस्तरको आवश्यकता पर्दछ। संरचनात्मक इन्जिनियरहरूले निर्माण विकल्पहरूको तुलनामा ERW पाइपहरूलाई उनीहरूको पूर्वनिर्धारित यान्त्रिक गुणहरू र लागत प्रभावकारिताको लागि निर्दिष्ट गर्दछन्, विशेष गरी मध्यम दबाव रेटिङ्गहरूको लागि पर्याप्त हुन्छ। भवन कोडहरूले ERW पाइपको प्रदर्शन क्षमतालाई बढी बढी मान्यता दिँदै छन्, जसले लोड-बेयरिङ्ग अनुप्रयोगहरूमा स्वीकृति विस्तार गर्दछ जुन पहिले सीमित थियो सीमलेस उत्पादनहरूमा।

स्थापत्य अनुप्रयोगहरूले आधुनिक ERW ट्यूब मिल प्रविधिले उन्नत रूप दिने र समापन प्रणाली मार्फत सजिलै उपलब्ध गराउने उत्कृष्ट सतह समाप्ति गुणस्तर र आयामी स्थिरताको माग गर्छन्। कस्टम आकार र विशिष्टताहरू उत्पादन गर्ने क्षमताले वास्तुकार र इन्जिनियरहरूलाई सौंदर्यात्मक आवश्यकताहरू पूरा गर्दा संरचनात्मक डिजाइनहरू अनुकूलन गर्न अनुमति दिन्छ। ग्याल्भेनाइजिङ सँगको अनुकूलताले बाह्य प्रयोगहरूमा दीर्घकालीन क्षरण प्रतिरोधको ग्यारेन्टी दिन्छ, जबकि विभिन्न सतह उपचारहरूले विविध स्थापत्य समाप्ति र सुरक्षात्मक कोटिंगहरूलाई अनुकूलन गर्छन्।

औद्योगिक र उत्पादन प्रयोगहरू

उत्पादन उद्योगहरूले विश्वसनीयता र लागत प्रभावकारिताको आवश्यकता पर्ने तरल ह्यान्डलिङ प्रणाली, वायुचालित अनुप्रयोगहरू र मेसिनरी निर्माणमा ERW पाइपहरूको प्रयोग गर्छन्। सटीक ERW ट्यूब मिल प्रणालीद्वारा प्राप्त गरिएको निरन्तर आयामीय शुद्धताले अतिरिक्त मेसिनिङ वा साइजिङ संक्रियाहरू बिना नै कडा-सहनशीलताको असेम्बली संक्रियाहरूलाई सक्षम बनाउँछ। ताप उपचारको क्षमताले उत्पादकहरूलाई विशेष अनुप्रयोगहरूका लागि आवश्यक पर्ने विशिष्ट यान्त्रिक गुणहरू प्राप्त गर्न अनुमति दिन्छ, जसमा बढी शक्ति वा सुधारिएको आकार दिन सक्ने गुणसहितको विशेषताहरू समावेश छन्।

प्रक्रिया उद्योगहरूले ERW पाइपहरूमा निम्न-देखि मध्यम दबावका तरल प्रणालीहरूका लागि सीमलेस विकल्पहरूको तुलनामा लागत फाइदाहरूको उपयोग गर्दछन् जबकि प्रदर्शन आवश्यकताहरू पूरा गर्छन्। कस्टम भित्ता मोटाई संयोजनहरू उत्पादन गर्ने क्षमताले विशिष्ट दबाव र प्रवाह आवश्यकताहरूका लागि प्रणाली डिजाइनलाई अनुकूलित गर्छ। गुणस्तर प्रमाणीकरण कार्यक्रमहरूले नियन्त्रित उद्योगहरूमा प्रयोगलाई समर्थन गर्छन् जहाँ परिचालन स्वीकृतिका लागि ट्रेसएबिलिटी र प्रदर्शन सत्यापन अनिवार्य हुन्छ।

मर्मतसम्भार र संचालनात्मक उत्कृष्टता

रोकथामक संरक्षण कार्यक्रमहरू

सफल ERW ट्यूब मिल संचालनका लागि निरन्तर उत्पादन क्षमता र उत्पादन गुणस्तर सुनिश्चित गर्न यांत्रिक घटकहरू र नियन्त्रण प्रणाली दुवैलाई सम्बोधन गर्ने व्यापक निवारक रखरखाव कार्यक्रमको आवश्यकता हुन्छ। उत्पादन टनेज वा संचालन घण्टाका आधारमा निर्धारित रखरखाव अन्तरालले अप्रत्याशित दोषहरू रोक्ने तरिकामा महत्त्वपूर्ण भूमिका खेल्दछ जसले औजारको जीवनकाल र प्रणालीको प्रदर्शन अनुकूलित गर्न मद्दत गर्दछ। लुब्रिकेसन कार्यक्रमले आधुनिक ट्यूब मिल संचालनमा सामान्यतया देखिने उच्च-गति, उच्च-भार अनुप्रयोगका लागि डिजाइन गरिएका उन्नत सिन्थेटिक लुब्रिकेन्टहरूको प्रयोग गर्दछ, जसले घटकको जीवनलाई लामो बनाउँदछ र रखरखावको आवृत्तिको आवश्यकता घटाउँदछ।

भावी रखरखाव प्रविधिहरूले कम्पन विश्लेषण, ताप प्रतिबिम्बन र तेल विश्लेषण कार्यक्रमहरू मार्फत महत्वपूर्ण घटकहरूको निगरानी गर्दछ जसले उत्पादन संचालनलाई प्रभावित गर्नुअघि विकासशील समस्याहरूको पत्ता लगाउँछ। यी प्रविधिहरूले स्रोतहरूको उपयोगलाई अनुकूलित गर्दा भुलमुल बन्दसमयलाई न्यूनीकरण गर्दै अवस्था आधारित रखरखाव तालिकाको सुविधा दिन्छ। विवरण प्रणालीहरूले रखरखाव गतिविधिहरू र घटक प्रदर्शनहरू ट्र्याक गर्दछ, जसले निरन्तर सुधार पहलहरूलाई समर्थन गर्दछ र वास्तविक खपत प्रतिमान र विफलता मोडहरूको आधारमा स्पेयर पार्ट्स इन्भेन्टरी स्तरलाई अनुकूलित गर्न मद्दत गर्दछ।

संचालक प्रशिक्षण र सुरक्षा प्रोटोकॉल

अत्याधुनिक इआरडब्ल्यू ट्यूब मिल उपकरणको प्रभावकारी संचालनका लागि कर्मचारी सुरक्षा र उपकरण संरक्षणका लागि आवश्यक तकनीकी संचालन प्रक्रियाहरू र सुरक्षा प्रोटोकलहरू दुवै समेटिएका व्यापक अपरेटर प्रशिक्षण कार्यक्रमहरूको आवश्यकता हुन्छ। प्रशिक्षण पाठ्यक्रमले सेटअप प्रक्रियाहरू, गुणस्तर नियन्त्रण विधिहरू, समस्या निवारण तकनीकहरू र सुरक्षित र कुशल उत्पादन संचालनका लागि आवश्यक आपतकालीन प्रतिक्रिया प्रोटोकलहरूलाई सम्बोधन गर्दछ। वास्तविक उत्पादन उपकरण प्रयोग गरी हात-तालिमले अपरेटरहरूलाई प्रक्रिया प्यारामिटरहरू र उत्पादन गुणस्तरका परिणामहरू बीचको सम्बन्ध बुझ्न प्रायोगिक कौशल विकास गर्न मद्दत गर्दछ।

सुरक्षा प्रोटोकलहरूमा मेसिन गार्डिङ प्रणाली, लकआउट/ट्यागआउट प्रक्रियाहरू र आपतकालीन बन्द गर्ने क्षमताहरू समावेश छन् जुन सामान्य संचालन र रखरखाव गतिविधिहरूको दौरान कर्मचारीहरूको सुरक्षाको लागि डिजाइन गरिएको हुन्छ। नियमित सुरक्षा लेखा परीक्षणहरूले स्थापित प्रोटोकलहरूसँगको अनुपालनको पुष्टि गर्छन् जबकि सुरक्षा प्रणाली वा प्रक्रियाहरूमा सुधारका अवसरहरू पहिचान गर्छन्। निरन्तर शैक्षिक कार्यक्रमहरूले संचालकहरूलाई उद्यम जीवनचक्रभरि नियामक अनुपालन र संचालन उत्कृष्टताका उद्देश्यहरूलाई समर्थन गर्दै विकासशील प्रविधि र सुरक्षा मानकहरूसँग अद्यावधिक राख्छन्।

FAQ

ERW ट्यूब मिलको उत्पादन क्षमता निर्धारण गर्ने के के कारकहरू छन्

उत्पादन क्षमता पाइप व्यास सीमा, भित्ता मोटाई विशेषताहरू, सामग्री ग्रेड, र चाहिने गुणस्तरका स्तरहरू जस्ता केही प्रमुख कारकहरूमा निर्भर गर्दछ। ठूलो व्यासका पाइपहरूले आकारको गुणस्तर कायम राख्न धेरैजसो ढिलो उत्पादन गतिको आवश्यकता पर्दछ, जबकि बढी मोटो भित्ताका सामग्रीहरूले उचित वेल्डिङका लागि गति घटाउन आवश्यकता पर्दछ। ERW ट्यूब मिलको विन्यास, जसमा आकार बनाउने स्टेशनहरूको संख्या र पावर रेटिङहरू समावेश छन्, अधिकतम प्राप्त गर्न सकिने उत्पादन दरहरूलाई सीधा प्रभावित गर्दछ। उन्नत नियन्त्रण प्रणालीहरूले सामग्री गुणहरू र लक्षित विशेषताहरूको आधारमा स्वचालित रूपमा गति सेटिङहरू अनुकूलन गर्न सक्छन्, गुणस्तर मानकहरू कायम राख्दै उत्पादन क्षमतालाई अधिकतम पार्दछ।

अन्य पाइप निर्माण विधिहरूसँग तुलना गर्दा ERW वेल्डिङ कस्तो हुन्छ

ERW वेल्डिङले सिमलेस पाइप उत्पादनको तुलनामा लागत-प्रभावकारिता र उत्पादन दक्षतामा महत्वपूर्ण फाइदा प्रदान गर्दछ, जबकि सर्पिल वेल्डेड विकल्पहरूको तुलनामा आयामी नियन्त्रणमा उत्कृष्टता देखाउँछ। यो प्रक्रियाले सिमलेस उत्पादनका लागि आवश्यक महँगो पियर्सिङ संचालनको आवश्यकता समाप्त गर्दछ, जसले ऊर्जा खपत र कच्चा पदार्थको अपव्यय दुवैमा कमी ल्याउँछ। आधुनिक ERW ट्यूब मिल प्रविधिले वेल्ड गुणस्तर प्राप्त गर्दछ जुन धेरै अनुप्रयोगहरूमा सिमलेस पाइपको आवश्यकतालाई पूरा गर्दछ वा त्यसलाई नै नाकाबन्दी गर्दछ, जसले बजारका अवसरहरू विस्तार गर्दछ जबकि प्रतिस्पर्धी मूल्य फाइदा बनाए राख्दछ। पर्यावरणीय फाइदाहरूमा अन्य वेल्डेड पाइप प्रक्रियाहरूका लागि आवश्यक वेल्डिङ खपत सामग्रीको उपयोग घटाएर ऊर्जा खपतमा कमी ल्याउने काम समावेश छ।

उत्कृष्ट प्रदर्शनका लागि कुन मर्मतसम्भार आवश्यकताहरू महत्वपूर्ण छन्

महत्वपूर्ण रखरखाव क्षेत्रहरूमा वेल्डिङ प्रणालीहरूको नियमित क्यालिब्रेसन, घर्षण प्रतिरूपहरूको आधारमा फर्मिङ औजारहरूको व्यवस्थित प्रतिस्थापन, र मिलको सम्पूर्ण उच्च-गति घटकहरूको व्यापक चिकनाई समावेश छ। उत्पादन टनेज मार्गदर्शन अनुसार नियमित ड्रेसिङ र प्रतिस्थापनको आवश्यकता पर्दछ, जसले गर्दा वेल्डिङ इलेक्ट्रोडको रखरखाव स्थिर वेल्ड गुणस्तरको लागि आवश्यक छ। फर्मिङ रोलको अवस्थाले सीधा पाइप गुणस्तरलाई प्रभावित गर्छ र नियमित निरीक्षण र मापन प्रक्रियाहरूको माध्यमबाट यसलाई नियन्त्रण गर्नुपर्छ। नियन्त्रण प्रणालीको क्यालिब्रेसनले प्रक्रिया प्यारामिटर नियन्त्रणको शुद्धता सुनिश्चित गर्छ र यसले निर्माताको सिफारिसहरूको अनुसरण गर्नुपर्छ।

आधुनिक ERW ट्यूब मिल प्रणालीहरूले विशेष स्टील ग्रेडहरू समात्न सक्छन्?

आधुनिक ERW ट्यूब मिलका डिजाइनले उच्च-शक्ति वाला कम-मिश्र इस्पात, स्टेनलेस स्टीलका संरचना, र उपयुक्त प्रणाली परिमार्जनहरूका साथ विभिन्न लेपित सामग्रीहरू सहित विशेषता इस्पातका विस्तृत श्रेणीलाई समायोजित गर्दछ। उन्नत वेल्डिङ नियन्त्रणले विभिन्न सामग्री संरचनाहरूका लागि प्राचल अनुकूलन सक्षम बनाउँछ, विविध इस्पात ग्रेडहरूमा उचित वेल्ड प्रवेश र जोडहरूको शक्ति सुनिश्चित गर्दछ। केही विशेष अनुप्रयोगहरूले स्टेनलेस स्टीलका लागि बढी उन्नत सफाई प्रणाली वा उच्च-शक्ति सामग्रीका लागि परिमार्जित आकार दिने क्रम जस्ता अतिरिक्त उपकरणहरूको आवश्यकता पर्न सक्छ। उपकरण निर्माताहरूसँग परामर्शले विशेष ग्रेड आवश्यकताहरूका लागि विशिष्ट क्षमताहरू र कुनै आवश्यक परिमार्जनहरू निर्धारण गर्न मद्दत गर्दछ।