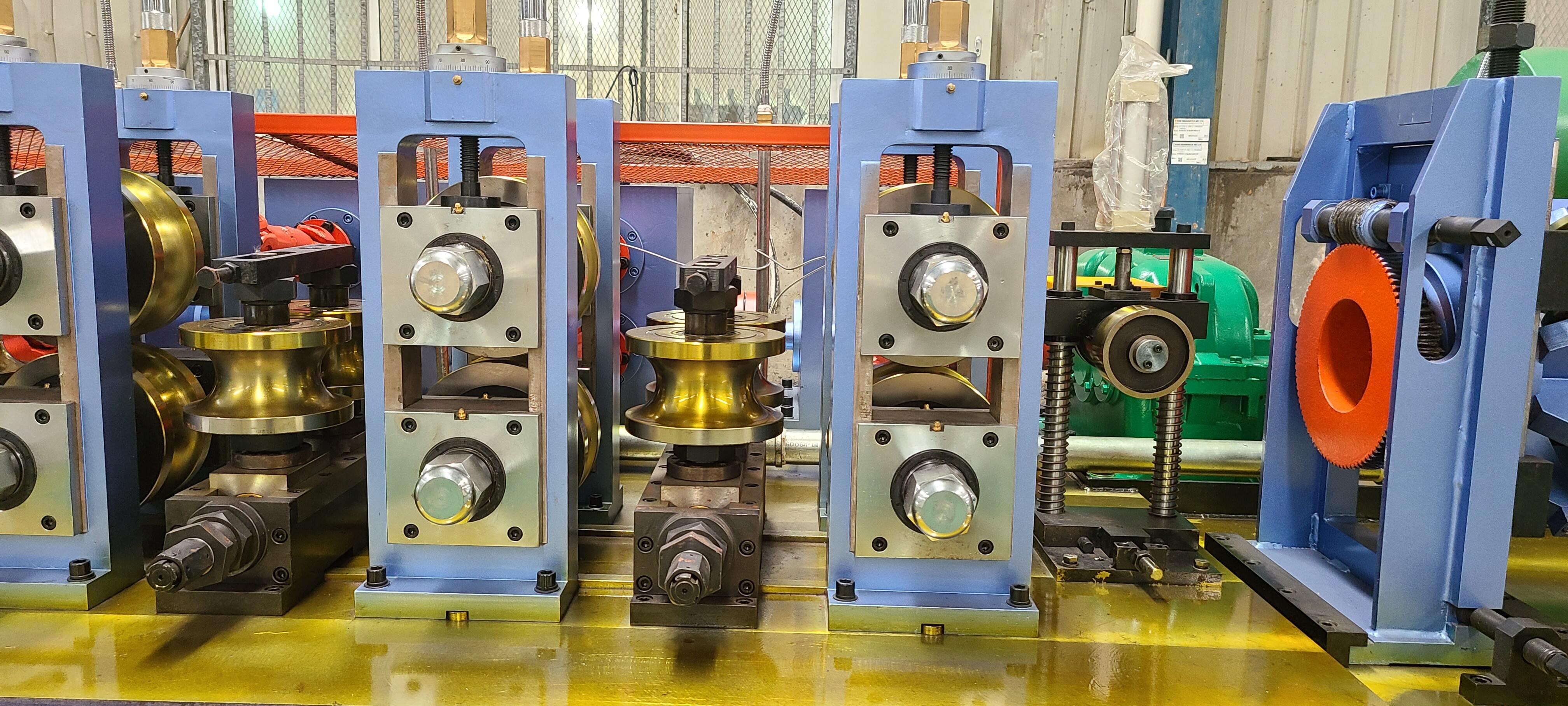

maszyna do produkcji rur samochodowych

Maszyna do produkcji rurek samochodowych reprezentuje szczyt nowoczesnej technologii produkcyjnej zaprojektowanej specjalnie dla przemysłu motoryzacyjnego. To zaawansowane urządzenie wydajnie wytwarza wysokiej jakości rury i tony, które są niezbędne w różnych zastosowaniach motoryzacyjnych, w tym w systemach spalinowych, liniach paliwowych i elementach konstrukcyjnych. Maszyna wykorzystuje zaawansowaną technologię formowania zimnego, umożliwiając dokładną kontrolę nad wymiarami rur, grubością ścianki i jakością powierzchni. Posiada kompleksową linię produkcyjną obejmującą wiele etapów: karmienie materiałem, formowanie, spawanie, regulowanie rozmiaru oraz cięcie. Zintegrowany system sterowania gwarantuje stałą jakość poprzez monitorowanie w czasie rzeczywistym i zdolność do dopasowywania parametrów. Urządzenie może przetwarzać różne materiały, w tym stal nierdzewną, stal węglową i legity aluminijowe, z zakresu średnic zwykle od 20 mm do 127 mm. Jego system operacyjny automatyzacji znacząco redukuje interwencję manualną, zachowując jednocześnie wysoką wydajność produkcyjną i minimalizując marnotrawstwo materiałów. Wielofunkcyjność maszyny pozwala na szybkie zmiany między różnymi specyfikacjami rur, co czyni ją idealną zarówno dla produkcji masowej, jak i dla potrzeb niestandardowych.