Maszyna do produkcji rurek samochodowych: podstawowe komponenty i działanie

Podstawowe komponenty nowoczesnej maszyny do produkcji rurek

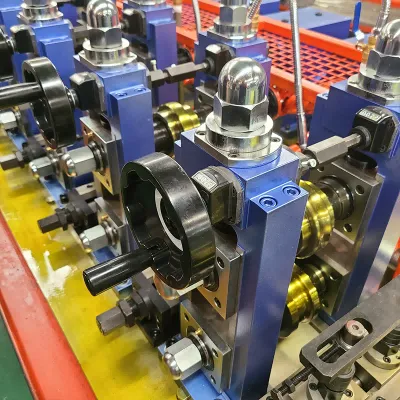

Współczesne maszyny do produkcji rur składają się z wielu kluczowych elementów pracujących synchronicznie, aby zapewnić efektywność procesu. Większość układów zaczyna się od rozwijacza, który chwyta duże zwoje metalu i podaje je do maszyny z odpowiednią prędkością. Następnie następuje sekcja formowania, gdzie płaskie blachy są gięte w okrągłe kształty. Potem pojawia się stanowisko spawania, zazwyczaj wykorzystujące technikę wysokich częstotliwości, aby połączyć krawędzie w taki sposób, by rury nie przeciekały pod ciśnieniem. Ostatnim etapem jest szybki system chłodzenia, który obniża temperaturę na tyle szybko, by zapobiec odkształceniom i zachować wymagane wymiary. Gdyby którykolwiek z tych elementów nie działał poprawnie, producenci mieliby trudności z wytwarzaniem rur w sposób ciągły i powtarzalny w różnych partiach, co wyjaśnia, dlaczego każdy komponent odgrywa tak istotną rolę w rzeczywistych warunkach pracy.

Systemy sterowane komputerowo stały się naprawdę ważne przy zwiększaniu dokładności i wydajności w przypadku maszyn do produkcji rur. Obecnie technologia CNC, czyli sterowania numerycznego komputerowego, zapewnia, że wszystkie wymiary dokładnie odpowiadają założeniom projektowym, bez konieczności dużego zaangażowania operatorów, dzięki czemu zmniejsza się liczba błędów i ilość marnowanego materiału. Na przykład, dobra konfiguracja CNC automatycznie dostosowuje ustawienia napięcia w rozwijarce, a także reguluje prędkość głowicy spawalniczej w trakcie pracy, w zależności od rodzaju metalu, z jakim aktualnie się pracuje. Tego rodzaju zautomatyzowane funkcje pomagają utrzymać wysoką wydajność produkcji, nie ma więc nic dziwnego, że wiele fabryk z różnych sektorów nadal inwestuje w modernizację swojego sprzętu, wykorzystując tego typu inteligentne technologie.

Najnowze technologiczne osiągnięcia naprawdę zmieniają sposób, w jaki produkuje się rury, zwiększając prędkość produkcji i jednocześnie ograniczając marnotrawstwo materiału na całej linii. Nowe materiały w połączeniu z lepiej zaprojektowanymi maszynami oznaczają, że współczesne maszyny do produkcji rur pracują o wiele wydajniej niż starsze urządzenia. Zakłady raportują znacznie większą wydajność swoich maszyn, przy jednoczesnym znacznym zmniejszeniu zużycia surowców, co oczywiście przyczynia się do wzrostu zysków. Spójrzmy na przykłady takie jak nowoczesne techniki spawania laserowego, które zmniejszają liczbę wad, czy też inteligentne systemy monitorujące, które wykrywają problemy zanim staną się poważnymi ustawkami. Tego rodzaju ulepszenia nie są jedynie drobnymi poprawkami, lecz rzeczywistymi przełomami dla producentów starających się o utrzymanie konkurencyjności na trudnych rynkach.

Podstawowy przepływ pracy: Od wałka do gotowej rury

Wytwarzanie rur z surowych zwojów stali to w rzeczywistości dość skomplikowany proces, w którym występuje kilka istotnych etapów. Na początek rozwinięcie zwoju zazwyczaj przebiega dość płynnie, choć operatorzy muszą zwracać uwagę na ewentualne zagięcia lub wygięcia, które mogą powstać na tym etapie. Po rozwinięciu materiał jest cięty na konkretne długości, w zależności od potrzeb produkcji. Następnie następuje etap formowania, podczas którego metal zaczyna przyjmować znany kształt rury zgodnie z dokładnymi wymiarami. Spawanie jest jednym z najważniejszych etapów. Zwykle wybieramy spawanie doczołowe, ponieważ zapewnia ono silniejsze połączenia między odcinkami rur. Na końcu występuje proces chłodzenia, który ustala ostateczną formę. Szybki spadek temperatury nie tylko zapewnia trwałość spoiny, ale również nadaje gotowej rurze ostateczny kształt i właściwości wytrzymałościowe.

Kontrola jakości odbywa się na każdym etapie produkcji rur, aby upewnić się, że produkty spełniają oczekiwania branży. Na przykład na etapie formowania większość rur jest dokładnie mierzona i poddawana specjalnym testom, które nie powodują uszkodzeń, ale pozwalają wykryć wady, takie jak pęknięcia czy niejednorodności. Gdy dochodzi do spawania, ten etap jest szczególnie dokładnie monitorowany, ponieważ słabe spoiny oznaczają słabsze połączenia w przyszłości. Przestrzeganie tych surowych norm jakości pozwala firmom na wytwarzanie rur o dłuższej trwałości i lepszej wydajności w różnych zastosowaniach, w których priorytetem jest bezpieczeństwo. Wiele zakładów zauważyło, że przestrzeganie tych procedur nie tylko zwiększa zadowolenie klientów, ale także pozwala zaoszczędzić pieniądze na dłuższą metę dzięki zmniejszeniu liczby awarii w terenie.

Najnowze rozwinięcia technologii maszyn sprawiają, że produkcja rur odbywa się szybciej, a zakłady pracują ogólnie bardziej efektywnie. Dane branżowe pokazują, że warsztaty wyposażone w nowe systemy odnotowują znacznie mniej przestojów między zmianami, marnują mniej materiałów podczas produkcji i przeprowadzają produkty przez linie produkcyjne dużo szybciej. Dla producentów rur, którzy próbują nadążać za zmieniającymi się oczekiwaniami klientów, oznacza to możliwość szybszego realizowania zamówień, nie ponosząc przy tym nadmiernych kosztów produkcji. Utrzymanie przewagi nad konkurencją staje się coraz ważniejsze, ponieważ rynki ewoluują błyskawicznie.

Jak obrótne gięcie kształtuje rury samochodowe

Konfiguracja maty do precyzyjnego gięcia

Uzyskiwanie dokładnych wyników podczas gięcia na zimno za pomocą matryc obrotowych w dużej mierze zależy od rodzaju używanych matryc oraz sposobu ich konfiguracji. W tym przypadku wykorzystuje się kilka różnych typów matryc: formujące, które w zasadzie określają końcowy kształt, oraz dociskające i nożykowe, odpowiedzialne za sposób przemieszczania się materiału w trakcie procesu. Te specjalistyczne narzędzia pomagają uniknąć nadmiernego odkształcania podczas formowania rur stosowanych w przemyśle motoryzacyjnym. Gdy producenci nieporządnie zaprojektują matryce, zaczynają się pojawiać różne problemy: nadmierne naprężenia w materiale lub niepożądane wady powierzchniowe, które nikt nie chce widzieć. Warsztaty metalurgiczne zauważyły, że inwestycja w lepsze konfiguracje matryc przynosi duże korzyści. Nie tylko uzyskujemy czystsze i bardziej precyzyjne kształty, ale także produkcja przebiega szybciej i sprawniej. Przemysł motoryzacyjny odnotował rzeczywiste korzyści z tego podejścia, w postaci mniejszej ilości odpadów metalowych oraz części produkowanych z większą powtarzalnością i zgodnie z wąskimi tolerancjami wymiarowymi.

Rola mandryla w utrzymaniu integralności rury

Mandreny odgrywają kluczową rolę w utrzymaniu integralności rur podczas ich gięcia, szczególnie w samochodach i ciężarówkach. Gdy rura zostaje zgięta bez odpowiedniego wsparcia od wewnątrz, zaczynają się pojawiać różnego rodzaju problemy, takie jak fałdy na ściankach lub przybieranie przez nią kształtu owalnego zamiast okrągłego. Dlatego producenci polegają na różnych rodzajach mandrenów. Typowe mandreny kulowe lepiej sprawdzają się przy większych rurach, podczas gdy typu plug są skuteczne przy mniejszych. Również rodzaj materiału ma znaczenie, ponieważ stal reaguje inaczej niż aluminium podczas operacji gięcia. Zgodnie z raportami dużych dostawców branży motoryzacyjnej, stosowanie mandrenów w procesie produkcji sprawia, że te metalowe rury są bardziej trwałe i lepiej wytrzymują obciążenia. Współczesne pojazdy wymagają coraz bardziej skomplikowanych konstrukcji gięć, ponieważ przestrzenie, w których mieszczą się komponenty, są coraz ciaśniejsze. Dobranie odpowiedniego ustawienia mandrena ma ogromne znaczenie, jeśli chcemy, aby nasze systemy wydechowe czy instalacje paliwowe przetrwały tysiące kilometrów bez niespodziewanej awarii.

Technologia Indukcyjnego Zginania w Produkcji Samochodowej

Proces Nagrzewania dla Złożonych Krzywych

Gięcie indukcyjne daje producentom realną przewagę przy wykonywaniu skomplikowanych krzywek potrzebnych do układów rurociągów samochodowych, wykorzystując do tego dość zaawansowaną technikę ogrzewania. Dzięki tej metodzie operatorzy mogą dokładnie kontrolować temperaturę przez cały czas procesu gięcia, dzięki czemu metal zachowuje swoją wytrzymałość podczas kształtowania. Ciepło jest równomiernie rozprowadzane na całej długości rury, pozwalając na formowanie najróżniejszych skomplikowanych kształtów bez osłabiania materiału. Zakłady, które przechodzą na gięcie indukcyjne, często zauważają znaczne skrócenie czasu produkcji i obniżkę kosztów, ponieważ marnuje się mniej materiału. Duże firmy w branży udowodniły, jak bardzo wysokiej jakości są tak wykonane wygięcia w porównaniu z tradycyjnymi metodami, z dużo mniejszą liczbą wad i niższymi kosztami eksploatacyjnymi.

Układ chłodzenia do konserwacji materiału

Gdy zakończy się gięcie indukcyjne, odpowiednie chłodzenie staje się bardzo ważne dla zachowania wytrzymałości i estetyki rur samochodowych. Obecnie producenci zazwyczaj stosują różne metody chłodzenia – niektóre pozwalają na naturalne ostygnięcie w powietrzu, a inne polegają na natrysku wodą bezpośrednio na gorące powierzchnie metalowe. Głównym celem w tym przypadku jest stopniowe obniżenie temperatury, aby uniknąć powstawania naprężeń wewnętrznych, które mogą prowadzić do pęknięć w późniejszym etapie eksploatacji rur. Poprawne sterowanie temperaturą ma kluczowe znaczenie dla długości eksploatacji tych komponentów zanim zajdzie konieczność ich wymiany. W praktyce, na liniach produkcyjnych zaobserwowano, że lepsze metody chłodzenia potrafią zmniejszyć liczbę uszkodzeń o około 30%, co przekłada się na mniejsze kłopoty menedżerów zakładów związanymi z nieplanowanymi przestojami podczas operacji montażowych.

Układy Sterowania CNC w Nowoczesnej Fabrykacji Rurek

Parametry Programowania dla Aplikacji Samochodowych

Systemy sterowania CNC odgrywają istotną rolę w dzisiejszych pracach związanych z produkcją rur, szczególnie w przemyśle motoryzacyjnym. Dzięki tym systemom operatorzy mogą ustawić ważne parametry, takie jak prędkości cięcia, tempo podawania materiału czy ogólny czas cyklu, co pozwala dokładnie dopasować proces produkcyjny. Poziom precyzji maszyn CNC oznacza, że rury wychodzą z produkcji zawsze wysokiej jakości – coś, co ma ogromne znaczenie przy wytwarzaniu części samochodowych, gdzie nawet niewielkie tolerancje są istotne. Mniejsza potrzeba ciągłego ręcznego dopasowywania sprawia również, że cały proces staje się bardziej powtarzalny, pomagając zakładom spełniać trudne wymagania branżowe bez większego wysiłku. Raporty branżowe wskazują, że zakłady, które przechodzą na systemy CNC, zazwyczaj zauważają znaczący spadek poziomu błędów w porównaniu do tradycyjnych metod produkcji. Mniejsza liczba błędów oznacza oszczędności na materiałach i lepszą spójność produktu w kolejnych partiach, dając producentom przewagę na konkurencyjnym rynku części samochodowych.

Mechanizmy korekty błędów

Nowoczesne systemy sterowania CNC są wyposażone w bardzo zaawansowane funkcje korekcji błędów, które odgrywają kluczową rolę w produkcji rur. Systemy te stale monitorują proces w czasie rzeczywistym za pomocą mechanizmów sprzężenia zwrotnego, wykrywając problemy w momencie ich wystąpienia, co pozwala na natychmiastowe dokonanie korekt. Utrzymanie spójności między partiami i zmniejszenie ilości marnowanego materiału to właśnie główne zalety tych systemów. Gdy błędy są korygowane automatycznie, zamiast czekać, aż zostaną zauważone przez operatora, fabryki oszczędzają środki na surowcach i przedłużają czas pracy maszyn między przestojami koniecznymi do dokonania napraw. Dane branżowe wskazują, że producenci stosujący zaawansowane systemy CNC zazwyczaj zauważają znaczne obniżenie kosztów z biegiem czasu. Mniej odpadów oznacza niższe wydatki, a szybsze cykle produkcji przekładają się bezpośrednio na lepsze wyniki finansowe przedsiębiorstw, które inwestują w dobre technologie wykrywania błędów dla swoich operacji CNC.

Gwarancja jakości w produkcji rurek samochodowych

Metody niezniszczalnych badań

Badania nieniszczące, czyli NDT, stały się nieodzownym elementem oceny niezawodności rur samochodowych. Przemysł motoryzacyjny wykorzystuje różne podejścia, takie jak badania ultradźwiękowe czy obrazowanie rentgenowskie, aby ocenić jakość rur, nie powodując ich uszkodzenia podczas inspekcji. Ma to ogromne znaczenie, ponieważ dzięki tym testom można wykryć problemy zarówno wewnętrzne, jak i zewnętrzne w ściankach metalowych, które mogłyby inaczej zostać przeoczone. Obecnie większość wytycznych produkcyjnych obejmuje surowe wymagania dotyczące procedur NDT, co jest zrozumiałe, jeśli wziąć pod uwagę skutki uszkodzenia rur na drodze. Dane z praktyki pokazują, że firmy przestrzegające starannych procedur NDT doświadczają znacznie mniejszej liczby problemów z uszkodzeniami rur w późniejszym okresie. Dla producentów samochodów troszczących się o bezpieczeństwo komponentów, tego typu badania nie są jedynie rekomendowane – są wręcz konieczne.

Normy tolerancji dla integracji pojazdów

Przestrzeganie norm tolerancji ma ogromne znaczenie przy produkcji rur samochodowych, ponieważ inaczej nie będą się one prawidłowo montować w pojazdach. Normy te określają dla producentów dokładnie, jakie wymiary są akceptowalne i jak duża może być dopuszczalna odchyłka dla każdego wymiaru. Bez tego rury mogą nie pasować odpowiednio do innych komponentów w systemie pojazdu. Specyfikacje producentów oryginalnych (OEM) faktycznie wymagają przestrzegania tych norm, ponieważ źle wykonane rury mogą poważnie zaburzać działanie samochodu. Badania wykazały, że gdy firmy ściśle przestrzegają tych wąskich tolerancji, pojazdy zazwyczaj są bardziej trwałe i ogólnie lepiej funkcjonują. Większość producentów samochodów dobrze zdaje sobie z tego sprawę i utrzymuje produkcję rur w tych granicach, mimo że czasem wiąże się to z nieco wyższymi kosztami początkowymi. Przecież nikt nie chce mieć do czynienia z wycofywaniem produktów z rynku czy skargami klientów na wadliwe montaże.

Wybór materiału w produkcji rurek samochodowych

Stal o wysokiej sile vs. stopy aluminium

Wybierając materiały do produkcji rur samochodowych, należy porównać zalety i wady stali wysokiej wytrzymałości i stopów aluminium. Stal pozostaje głównym wyborem wielu producentów, ponieważ dobrze znosi naprężenia i obniża koszty produkcji, co jest szczególnie istotne w przypadku elementów wymagających maksymalnej wytrzymałości konstrukcyjnej. Aluminium opowiada jednak inną historię. Jego mniejsza waga sprzyja lepszej pracy samochodu i niższym emisjom zanieczyszczeń, co jest priorytetem dla producentów aut, borykających się z nowymi normami emisji obowiązującymi na całym świecie. Oczywiście są i wady – aluminium jest droższe niż stal. Badania przemysłowe wykazały, że pojazdy z rurami aluminiowymi zużywają zazwyczaj o około 5–8% mniej paliwa niż ich odpowiedniki stalowe, bez pogorszenia bezpieczeństwa w przypadku kolizji czy ogólnych ocen bezpieczeństwa. Ostatecznie większość zakładów wybiera materiał w zależności od specyfiki projektu, ograniczeń budżetowych i długoterminowych aspektów utrzymania.

Wymagania dotyczące odporności na korozyję

Odporność na korozję pozostaje jednym z najważniejszych wymagań stawianych rurociągom samochodowym, szczególnie w regionach, gdzie pojazdy narażone są na działanie soli drogowej w miesiącach zimowych lub w obszarach przybrzeżnych, podatnych na uszkodzenia spowodowane wodą morską. Producenci poddają swoje rury szczegółowym procesom oceny przed wdrożeniem, często testując je w komorach odpryskowych solą, które symulują wieloletnie oddziaływanie warunków środowiskowych w zaledwie kilka dni. Środki ochronne obejmują od tradycyjnych powłok cynkowych nanoszonych metodą ocynkowania na gorąco, po nowsze rozwiązania oparte na polimerach, które tworzą barierę przeciwko przedostawaniu się wilgoci. Badania wskazują, że odpowiednio obrabiane rury wykazują znacznie dłuższą trwałość w eksploatacji, zachowując jednocześnie swoje właściwości wytrzymałościowe w porównaniu z nienaniesionymi. Dla inżynierów samochodowych pracujących nad specyfikacjami konstrukcyjnymi pojazdów, prawidłowe dobranie tego aspektu nie sprowadza się jedynie do zgodności z przepisami branżowymi – ma bezpośredni wpływ na długoterminową niezawodność pojazdu oraz zadowolenie klienta w przyszłości.

Zastosowania w systemach pojazdowych

Produkcja systemu wydechowego

Produkcja układów wydechowych dla motoryzacji wymaga połączenia precyzyjnej pracy oraz odpornych materiałów, które wytrzymają warunki eksploatacji. Większość warsztatów zaczyna od formowania rur, następnie spawania ich ze sobą, by na końcu dodać powłoki ochronne przed uszkodzeniami termicznymi i rdzą. Wybierając materiały, stal nierdzewna wyróżnia się lepszą odpornością na ekstremalne temperatury niż inne metale i znacznie dłuższym okresem trwałości w środowisku spalinowym. Producenci samochodów również postępują innowacyjnie – wystarczy pomyśleć o tych podwójnych układach rur wydechowych w samochodach sportowych. Wyglądają dobrze, ale przede wszystkim pomagają silnikowi skuteczniej oddychać, co oznacza czystsze spaliny, a czasem nawet niższe zużycie paliwa. Te wszystkie ulepszenia nie dotyczą tylko estetyki. Obecnie producenci muszą spełniać surowe normy emisji, dlatego każda drobna zmiana ma znaczenie, jeśli chodzi o tworzenie pojazdów, które osiągają dobre wyniki i jednocześnie mieszczą się w obowiązujących przepisach.

Techniki produkcji linii paliwowych

Wytwarzanie rur do przewodów paliwowych wymaga naprawdę starannych prac, ponieważ mamy do czynienia z materiałami łatwo zapalnymi. Główne etapy obejmują zastosowanie specjalnych technik spawania, wytwarzanie rur bez szwu oraz przeprowadzanie wielu testów, aby sprawdzić, czy wszystko prawidłowo się trzymuje. Przestrzeganie wytycznych organizacji takich jak SAE to nie tylko dobra praktyka – jest to niezbędne, aby zagwarantować, że te części nie zawiodą w najważniejszym momencie. Przykłady z życia pokazują, co się dzieje, gdy producenci zaczynają wykorzystywać m.in. maszyny do cięcia laserowego czy roboty wspomagające spawanie. Te ulepszone metody pozwalają uzyskać przewody paliwowe o lepszych parametrach eksploatacyjnych i mniejszym ryzyku. Analiza rozwoju przemysłu motoryzacyjnego pokazuje, dlaczego ciągłe doskonalenie procesów produkcyjnych jest tak ważne dla bezpieczeństwa kierowców i ogólnie dla właściwości samochodów.

Często zadawane pytania

Jakie są główne składniki maszyny do produkcji rur samochodowych?

Maszyna do produkcji rurek samochodowych składa się z kluczowych elementów, takich jak rozwinątko, sekcje formujące, jednostka spawania i system chłodzenia. Każdy z nich odgrywa istotną rolę w produkcji wysokiej jakości rurek.

Jak technologia CNC poprawia produkcję rurek?

Technologia CNC umożliwia precyzyjne sterowanie parametrami produkcyjnymi, co redukuje błędy i zwiększa ogólną wydajność oraz jakość produkcji rurek.

Z jakich materiałów najczęściej wykonuje się rurki samochodowe?

Powszechnie używane materiały to stal o wysokim module sprężystym i legity aluminium, które oferują określone korzyści, takie jak trwałość lub zmniejszona waga dla lepszej oszczędności paliwa.

Dlaczego testowanie nieniszczące jest ważne w produkcji rurek samochodowych?

Testowanie nieniszczące gwarantuje integralność i bezpieczeństwo rurek samochodowych, wykrywając potencjalne defekty bez powodowania uszkodzeń produktowi.

Jaka jest rola odporności na korozyję w rurkach samochodowych?

Odporność na korozyję jest kluczowa dla zapewnienia długowieczności i niezawodności automobilowych rurek, zwłaszcza w surowych warunkach środowiskowych.

Spis treści

- Maszyna do produkcji rurek samochodowych: podstawowe komponenty i działanie

- Jak obrótne gięcie kształtuje rury samochodowe

- Technologia Indukcyjnego Zginania w Produkcji Samochodowej

- Układy Sterowania CNC w Nowoczesnej Fabrykacji Rurek

- Gwarancja jakości w produkcji rurek samochodowych

- Wybór materiału w produkcji rurek samochodowych

- Zastosowania w systemach pojazdowych

-

Często zadawane pytania

- Jakie są główne składniki maszyny do produkcji rur samochodowych?

- Jak technologia CNC poprawia produkcję rurek?

- Z jakich materiałów najczęściej wykonuje się rurki samochodowe?

- Dlaczego testowanie nieniszczące jest ważne w produkcji rurek samochodowych?

- Jaka jest rola odporności na korozyję w rurkach samochodowych?