Zrozumienie nowoczesnej technologii wytwarzania rur ERW

The Młyn rurowy stanowi kamień węgielny współczesnej przemysłowej produkcji rur, rewolucjonizując sposób wytwarzania wysokiej jakości rur spawanych. Ten zaawansowany system produkcyjny łączy precyzyjną inżynierię z nowoczesną technologią spawania, tworząc rury spełniające rygorystyczne normy branżowe. Dzięki spawaniu oporowemu (ERW), te hale przetwarzają płaskie paski stalowe na wytrzymałe, jednorodne rury niezbędne do różnych zastosowań w wielu sektorach.

Współczesne zakłady walcowni rur ERW to kulminacja dziesięcioleci postępu technologicznego w produkcji rur. Nowoczesne instalacje wykorzystują systemy sterowania automatycznego, precyzyjne systemy monitoringu oraz innowacyjne techniki spawania, zapewniając stabilną jakość produktu. Znaczenie walcowni rur ERW w współczesnej produkcji nie może być przecenione, ponieważ oferują one efektywne i opłacalne rozwiązanie wytwarzania rur spełniających kluczowe potrzeby infrastrukturalne na całym świecie.

Podstawowe komponenty i zasady działania

Podstawowe wyposażenie walcowni rur ERW

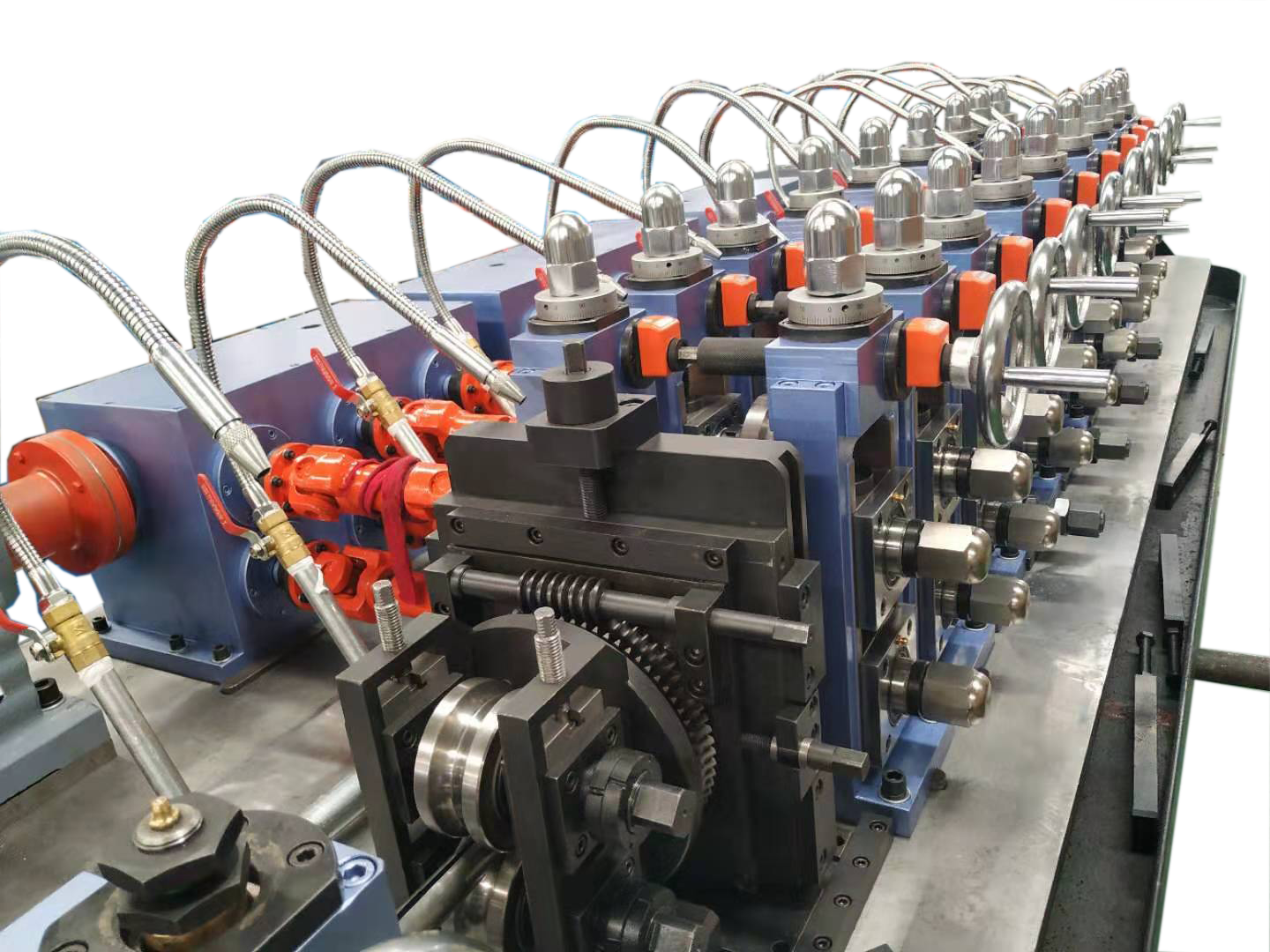

W centrum każdego walcowni rur ERW znajduje się szereg specjalistycznego sprzętu zaprojektowanego do przekształcania płaskiej stali w rury cylindryczne. Proces zaczyna się od rozwijarki, która podaje paski stalowe do walcowni. Role formujące stopniowo nadają stali kształt tubowy, podczas gdy urządzenia do spawania wysokoczęstotliwościowego łączą krawędzie w sposób ciągły. Stacje kontroli jakości, w tym urządzenia do badań ultradźwiękowych i jednostki kalibrujące, zapewniają, że produkt końcowy spełnia dokładne specyfikacje.

Walcownia obejmuje również zaawansowane systemy cięcia, sprzęt manipulacyjny oraz zautomatyzowane rozwiązania pakowania. Każdy komponent odgrywa kluczową rolę w utrzymaniu efektywności produkcji i jakości produktu. Nowoczesne walcownie rur ERW często są wyposażone w zaawansowane systemy automatyki koordynujące działanie tych różnych komponentów, optymalizując przepływ produkcji i minimalizując przestoje.

Przepływ procesu produkcyjnego

Proces produkcyjny w hucie rur ERW przebiega zgodnie z precyzyjnie skoordynowaną procedurą. Na początku zwoje stali są ładowane na rozwijak, skąd są ostrożnie podawane do huti. Wstęga przechodzi następnie przez wiele etapów kształtowania, z których każdy jest dokładnie kalibrowany, aby osiągnąć żądaną średnicę i kształt rury. Kluczowy etap spawania następuje, gdy krawędzie się spotykają, wykorzystując wysokoczęstotliwościowe spawanie oporowe elektryczne do utworzenia silnego i jednolitego szwu.

Po spawaniu rura poddawana jest natychmiastowemu obróbce cieplnej w celu usunięcia naprężeń w strefie spoiny. Kolejne etapy obejmują chłodzenie, kalibrowanie i prostowanie. Kontrola jakości jest integrowana w całym procesie, a zarówno automatyczne, jak i ręczne inspekcje zapewniają, że każda rura spełnia wymagane specyfikacje. Ostatnie kroki obejmują cięcie na długość, wykończenie końców i przygotowanie do wysyłki.

Kontrola jakości i standardy produkcji

Technologie inspekcyjne

Nowoczesne hale produkcyjne rur ERW wykorzystują zaawansowane systemy inspekcyjne do utrzymywania rygorystycznych standardów jakości. Metody testowania nieniszczącego, w tym testy ultradźwiękowe i wirowe, ciągle monitorują integralność spoin. Zaawansowane systemy wizyjne skanują powierzchnię pod kątem defektów, podczas gdy narzędzia pomiarowe laserowe zapewniają dokładność wymiarową. Te technologie działają łącznie, aby wykryć i rozwiązać potencjalne problemy zanim wpłyną na końcowy produkt.

Laboratoria kontroli jakości w obrębie zakładu przeprowadzają regularne badania materiału, analizując właściwości mechaniczne, skład chemiczny oraz wytrzymałość spoin. Kompleksowe podejście do zapewnienia jakości gwarantuje, że produkowane rury spełniają lub przekraczają normy branżowe oraz specyfikacje klientów.

Certyfikacja i zgodność

Hale do produkcji rur ERW muszą przestrzegać rygorystycznych międzynarodowych standardów i wymagań certyfikacyjnych. Obejmuje to zgodność z normami API, ASTM oraz ISO, a także innymi. Regularne audyty i certyfikaty zapewniają, że procesy produkcyjne i systemy kontroli jakości utrzymują najwyższy poziom doskonałości. Systemy dokumentacji i śledzenia pozwalają na monitorowanie historii produkcji każdej rury – od surowca po produkt końcowy.

Certyfikaty środowiskowe i bezpieczeństwa odgrywają również kluczową rolę w działaniach współczesnych hali produkcyjnych. Zakłady muszą wykazać się zgodnością z przepisami ochrony środowiska, jednocześnie zapewniając bezpieczne warunki pracy dla personelu. To zaangażowanie w przestrzeganie standardów wykracza poza jakość produkcji i obejmuje wszystkie aspekty działalności hali.

Zastosowania i popyt na rynku

Zastosowania przemysłowe i specyfikacje

Rury ERW produkowane w tych hucalach służą różnorodnym zastosowaniom przemysłowym. Sektor naftowy i gazowniczy w dużym stopniu polega na tych rurach w sieciach transportowych i dystrybucyjnych. Przemysł budowlany wykorzystuje je do zastosowań konstrukcyjnych oraz usług użyteczności publicznej. Systemy transportu wody, instalacje chemiczne oraz zakłady produkcyjne wszystkie zależą od rur ERW w swoich działaniach.

Różne zastosowania wymagają określonych specyfikacji rur, w tym różnych średnic, grubości ścianek oraz gatunków stali. Huta rur ERW musi zachować elastyczność w produkcji rur spełniających te różne wymagania, zapewniając jednocześnie stałą jakość we wszystkich produktach.

Tendencje rynkowe i perspektywy przyszłości

Popyt globalny na rury ERW nadal rośnie, napędzany przez rozwój infrastruktury i ekspansję przemysłową. Rynki wschodzące wykazują szczególnie silny popyt, z rosnącymi inwestycjami w infrastrukturę petrochemiczną, systemy gospodarki wodnej oraz projekty budowlane. Ten wzrost stwarza możliwości dla hut rur ERW, aby poszerzać swoje możliwości i poprawiać efektywność produkcji.

Postęp technologiczny w zakresie wyposażenia i procesów hutnictwa ciągle się rozwija, obiecując jeszcze większą precyzję i wydajność. Tendencje branżowe wskazują na zwiększoną automatyzację, lepszą efektywność energetyczną oraz ulepszone systemy kontroli jakości, zapewniające, że huty rur ERW pozostaną na czele technologii produkcyjnych przemysłu.

Często zadawane pytania

Co odróżnia produkcję rur ERW od innych metod wytwarzania rur?

Produkcja rur ERW wyróżnia się zastosowaniem technologii spawania oporowego elektrycznego, która tworzy ciągły, wysokowytrzymały szew spawany. Ten proces oferuje zalety pod względem szybkości produkcji, efektywności kosztowej i spójności w porównaniu z innymi metodami, takimi jak produkcja rur bezszwowych czy spawanie spiralne.

W jaki sposób hale produkcyjne rur ERW zapewniają stałą jakość produktu?

Hale produkcyjne rur ERW utrzymują jakość poprzez wiele warstw kontroli, w tym systemy inspekcji automatycznej, ciągłe monitorowanie parametrów spawania oraz kompleksowe protokoły testowania. Regularna kalibracja sprzętu, wykwalifikowani operatorzy oraz ścisłe przestrzeganie norm międzynarodowych przyczyniają się do stałej jakości produktu.

Jakie są główne wymagania dotyczące konserwacji hali produkcyjnej rur ERW?

Konserwacja linii do produkcji rur ERW wymaga regularnych przeglądów i serwisowania kluczowych komponentów, szczególnie walców kształtujących, urządzeń spawalniczych oraz systemów testujących. Grafiki przeglądów zapobiegawczych, staranne monitorowanie zużycia elementów oraz okresowa kalibracja systemów sterowania pomagają zapewnić optymalną wydajność i minimalizują przestoje.