Zrozumienie mocy nowoczesnej produkcji rur ERW

W dynamicznym świecie obróbki metali, Młyny rurociągowe ERW stanowią dowód na doskonałość inżynieryjną i innowacje produkcyjne. Te zaawansowane maszyny zrewolucjonizowały produkcję rur spawanych, oferując nieosiągalną wcześniej wydajność i precyzję w tworzeniu kluczowych komponentów dla różnych gałęzi przemysłu. Od budownictwa po zastosowania motoryzacyjne, linie rur ERW stały się podstawą produkcji wysokiej jakości wyrobów rurociągowych.

Spawanie oporowe elektryczne ( - Nie. ) proces stanowi doskonałe połączenie technologii i metalurgii, zapewniając stałą jakość spawania i wyjątkową wydajność produkcji. W miarę jak przemysł wymaga coraz wyższych standardów jakości i produktywności, zrozumienie możliwości i działania linii rur spawanych opornikowo (ERW) staje się coraz bardziej istotne zarówno dla producentów, jak i specjalistów branżowych.

Podstawowe komponenty i zasady działania

Podstawowe elementy mechaniczne

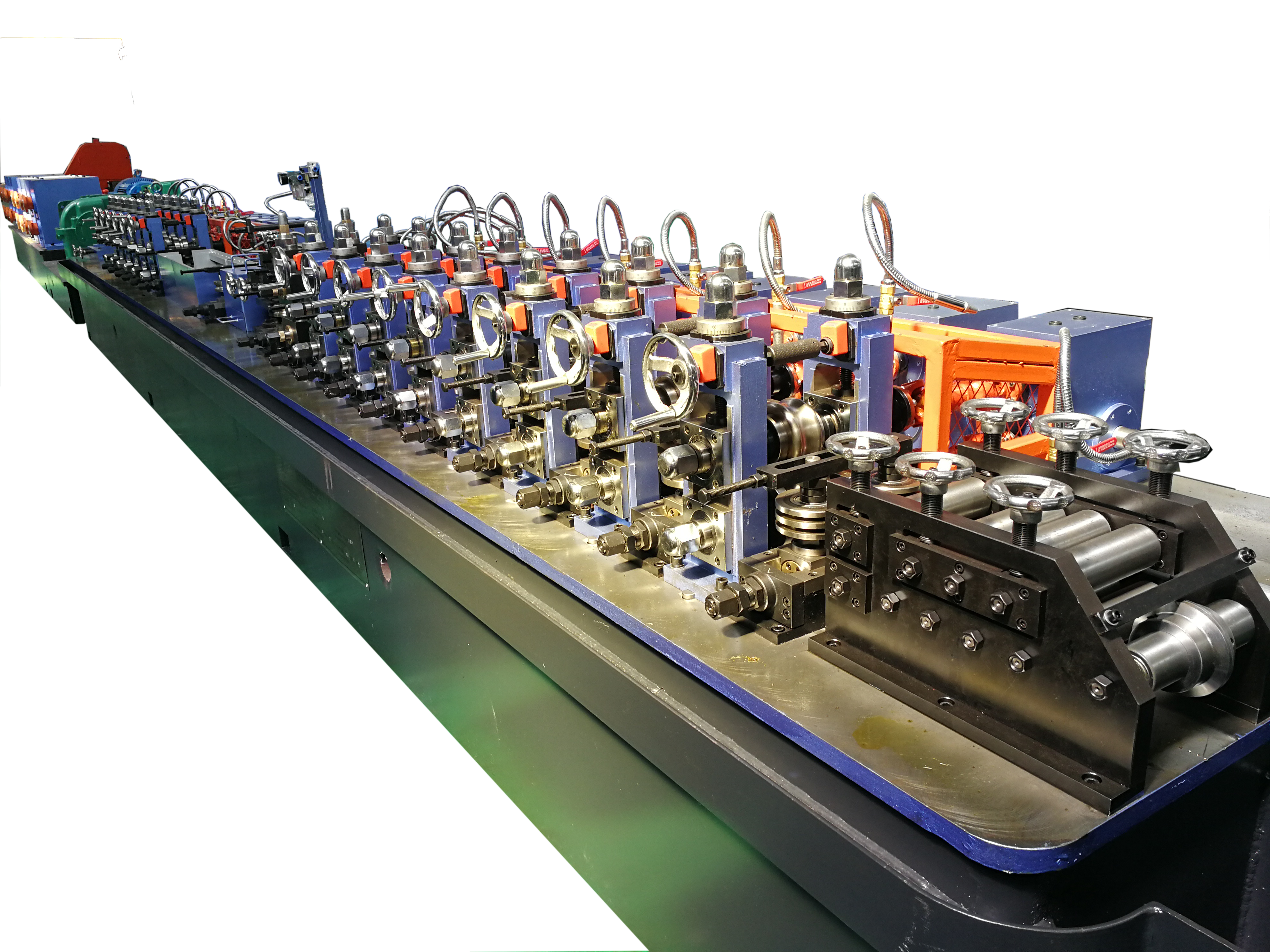

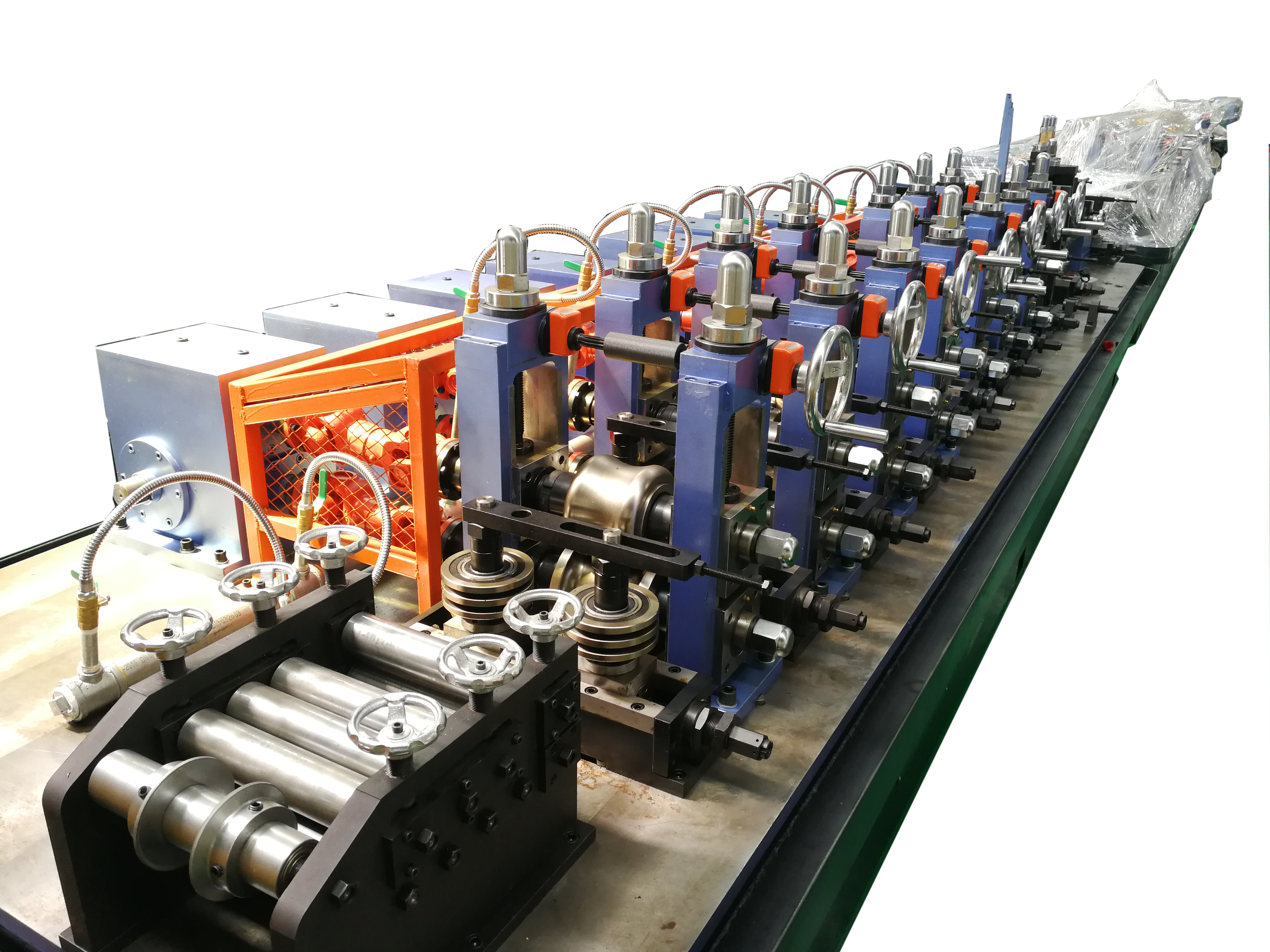

W samym centrum działania każdej linii rur spawanych opornikowo (ERW) znajduje się szereg precyzyjnie zaprojektowanych komponentów pracujących zgodnie. Sekcja wejściowa wyposażona jest w rozwijak i akumulator taśmy, zapewniając ciągłe zasilanie materiału. Sekcja formująca składa się z wielu stanowisk walcujących, które stopniowo nadają płaskiej taśmie kształt rury. Każde stanowisko walcujące zostało starannie zaprojektowane tak, aby wywierać odpowiednie ciśnienie i utrzymywać właściwe wypoziomowanie na całym etapie procesu formowania.

Sekcja spawania wyposażona jest w zaawansowaną technologicznie aparaturę do spawania o wysokiej częstotliwości, wraz z rolkami kontaktowymi i cewkami impedancyjnymi. Po stanowisku spawania, rolki kalibrujące i jednostki wyprostowania zapewniają, że produkt końcowy spełnia dokładne wymagania dotyczące wymiarów. Współpracujące ze sobą komponenty umożliwiają wytwarzanie wysokiej jakości rur spawanych z niezwykłą powtarzalnością.

Zaawansowane systemy sterowania

Nowoczesne linie do produkcji rur ERW są wyposażone w najnowocześniejsze systemy sterujące, które monitorują i dostosowują każdy aspekt procesu produkcyjnego. Regulatory cyfrowe zarządzają parametrami krytycznymi dla procesu, takimi jak prędkość linii, temperatura spawania czy ciśnienie kształtujące. Systemy monitoringu w czasie rzeczywistym kontrolują jakość produktu i automatycznie dostosowują parametry pracy, aby utrzymać optymalne warunki produkcji.

Integracja programowalnych sterowników logicznych (PLC) oraz interfejsów człowiek-maszyna (HMI) umożliwia operatorom dokonywanie precyzyjnych regulacji i szybkie reagowanie na wszelkie odchylenia w procesie produkcji. Zaawansowane systemy sterujące znacząco skracają czas przygotowania oraz minimalizują zużycie materiałów, zapewniając jednocześnie spójną jakość produktu.

Możliwości produkcyjne i zastosowanie

Zakres wielkości i kompatybilność z materiałami

Linie do walcowania rur spawanych (ERW) cechują się nadzwyczajną wszechstronnością pod względem możliwości produkcyjnych. Nowoczesne linie są w stanie przetwarzać rury o średnicach od niewielkich 12 mm aż po duże przekraczające 660 mm, w zależności od konfiguracji linii. Grubość ścianki zazwyczaj mieści się w przedziale od 0,4 mm do 12 mm, co odpowiada różnorodnym wymaganiom przemysłowym.

Te młyny doskonale radzą sobie w przetwarzaniu różnych materiałów, w tym stali węglowej, stali nierdzewnej i różnych stopów. Możliwość przetwarzania wielu typów materiałów czyni linie rur spawanych ERW nieodzownymi przy produkcji komponentów do zastosowań różnorodnych – od konstrukcji nośnych po precyzyjne części mechaniczne.

Aplikacje specyficzne dla danej branży

Budownictwo w dużym stopniu polega na rurach ERW w zastosowaniach konstrukcyjnych, w tym szkielecach budynków, poręczach i systemach wsporczych. Sektor motoryzacyjny wykorzystuje te rury w układach wydechowych, elementach podwozia i wzmocnieniach konstrukcyjnych. W przemyśle meblarskim rury ERW zapewniają zarówno trwałość konstrukcji, jak i walory estetyczne w różnych projektach.

Producenci maszyn rolniczych polegają na rurach ERW w systemach irygacyjnych i komponentach maszyn. Sektor energetyczny wykorzystuje te rury w transporcie ropy naftowej i gazu, podczas gdy przemysł lotniczy czerpie korzyści z ich precyzji i niezawodności w różnych zastosowaniach.

Strategie konserwacji i optymalizacji

Protokoły Konserwacji Zabiegowej

Wdrażanie kompleksowych programów utrzymania ruchu jest kluczowe dla zapewnienia optymalnej wydajności linii walcowniczej rur spawanych (ERW). Regularna kontrola i serwisowanie walców kształtujących, urządzeń spawalniczych oraz systemów napędowych pomaga zapobiec nieplanowanemu przestojowi i gwarantuje stałą jakość produktu. Harmonogramy utrzymania ruchu powinny obejmować szczegółową dokumentację dotyczącą wzorców zużycia, interwałów wymiany oraz wskaźników wydajności.

Dokładne kalibrowanie instrumentów pomiarowych i systemów sterowania należy wykonywać okresowo, aby zachować dokładność. Szczególną uwagę należy zwrócić na konserwację urządzeń spawalniczych, w tym regularną kontrolę walców kontaktowych i systemów chłodzenia, w celu zapewnienia optymalnej wydajności spawania.

Techniki optymalizacji wydajności

Osiągnięcie maksymalnej wydajności wymaga starannego zwracania uwagi na parametry eksploatacyjne i ustawienia produkcji. Optymalizacja prędkości, oparta na właściwościach materiału i specyfikacji rur, pomaga maksymalizować produkcję, zachowując przy tym standardy jakości. Regularna analiza danych produkcyjnych umożliwia identyfikację obszarów do poprawy i optymalizację wykorzystania zasobów.

Programy szkoleniowe dla pracowników odgrywają kluczową rolę w działaniach optymalizacyjnych. Operatorzy muszą znać zarówno techniczne aspekty obsługi walcowni, jak i procedury kontroli jakości, aby utrzymywać wysokie standardy produkcji. Wdrożenie zasad produkcji lekkiej (lean manufacturing) może dodatkowo zwiększyć efektywność operacyjną i zmniejszyć ilość odpadów.

Trendy przyszłości i postęp technologiczny

Cyfrowa Integracja i Przemysł 4.0

Przyszłość linii walcowniczych rur ERW leży w zwiększonej integracji cyfrowej i możliwościach inteligentnej produkcji. Technologie przemysłu 4.0, w tym czujniki IoT i systemy monitorowania oparte na chmurze, są wprowadzane, aby umożliwić utrzymanie predykcyjne i kontrolę jakości w czasie rzeczywistym. Zaawansowana analityka pomaga w optymalizacji parametrów produkcji oraz przewidywaniu potencjalnych problemów zanim wpłyną one na proces wytwarzania.

Algorytmy sztucznej inteligencji i uczenia maszynowego są rozwijane w celu wzmocnienia kontroli procesu i zapewnienia jakości. Technologie te umożliwiają automatyczną regulację parametrów pracy na podstawie danych historycznych i bieżących warunków produkcyjnych, prowadząc do zwiększenia efektywności oraz spójności produktu.

Zrównoważony rozwój i efektywność energetyczna

Zagadnienia środowiskowe napędzają innowacje w projektowaniu i eksploatacji linii walcowniczych ERW. Nowe, energooszczędne układy napędowe oraz ulepszone technologie spawania zmniejszają zużycie energii elektrycznej, zachowując jednocześnie zdolność produkcyjną. Producenti wdrażają systemy recyrkulacyjne dla wody chłodzącej i stosują strategie redukcji odpadów w całym procesie produkcji.

Rozwój ekologicznych smarów i środków czyszczących przyczynia się do zmniejszenia wpływu na środowisko przy jednoczesnym utrzymaniu wysokich standardów produkcji. Integracja źródeł energii odnawialnej oraz systemów odzysku energii dodatkowo poprawia zrównoważoność operacji w produkcji rur.

Często zadawane pytania

Jakie są kluczowe zalety linii walcowniczych ERW w porównaniu z innymi metodami wytwarzania rur?

Toczenie rur ERW oferuje wyższą prędkość produkcji, doskonałą jakość spawania oraz opłacalną eksploatację w porównaniu z innymi metodami. Zapewniają one stałą dokładność wymiarową, efektywne wykorzystanie materiału oraz możliwość produkcji szerokiego zakresu rozmiarów i specyfikacji rur przy minimalnych zmianach w przygotowaniu.

W jaki sposób proces spawania w toczeniach rur ERW zapewnia integralność złącza?

Stosowany w toczeniach rur ERW proces spawania wysokoczęstotliwościowego tworzy złącze kute poprzez nagrzewanie krawędzi blachy do temperatury topnienia i zastosowanie ciśnienia w celu utworzenia wiązania stanu stałego. Proces ten jest dokładnie kontrolowany poprzez precyzyjne zarządzanie temperaturą i aplikacją ciśnienia, co prowadzi do uzyskania silnego i spójnego szwu spawanego.

Jakie praktyki konserwacyjne są istotne dla optymalnej wydajności toczenia rur ERW?

Regular maintenance of forming rolls, welding equipment, and control systems is crucial. This includes proper lubrication, timely replacement of wear parts, calibration of measuring instruments, and regular inspection of critical components. Implementing a preventive maintenance schedule and maintaining detailed service records helps ensure reliable operation and consistent product quality.