Zrozumienie nowoczesnej technologii produkcji rur ocynkowanych

Ewolucja rury ocynkowane (GI) produkcja osiągnęła nowe szczyty dzięki wprowadzeniu szybkobieżnych maszyn do produkcji rur GI. Te zaawansowane systemy stanowią znaczący krok naprzód pod względem efektywności produkcji, kontroli jakości i możliwości produkcyjnych. Nowoczesne zakłady wyposażone w te innowacyjne maszyny rewolucjonizują sposób podejścia do produkcji rur, ustanawiając nowe standardy branżowe zarówno dla wolumenu, jak i precyzji.

Współczesne szybkobieżne Rura gi maszyny do produkcji wyposażone są w zaawansowane systemy automatyzacji połączone z solidnymi komponentami mechanicznymi, aby osiągnąć nieosiągalne wcześniej tempo produkcji, zachowując wyjątkową jakość. Ten postęp przekształcił to, co kiedyś było pracochłonnym procesem, w zautomatyzowaną i wydajną operację, która odpowiada na rosnące globalne zapotrzebowanie na rury ocynkowane w różnych sektorach.

Podstawowe komponenty zaawansowanych systemów produkcji rur

Automatyczne jednostki zasilania i formowania

Fundamentem szybkich maszyn do produkcji rur GI są ich zaawansowane systemy zasilania. Te jednostki precyzyjnie kontrolują dopływ taśm stalowych lub zwojów, zapewniając ciągły przepływ materiału przez cały proces produkcyjny. Zaawansowane czujniki i serwosilniki współpracują ze sobą, aby utrzymać optymalne napięcie i wyrównanie, zapobiegając marnotrawstwu materiału i gwarantując jednolitą produkcję rur.

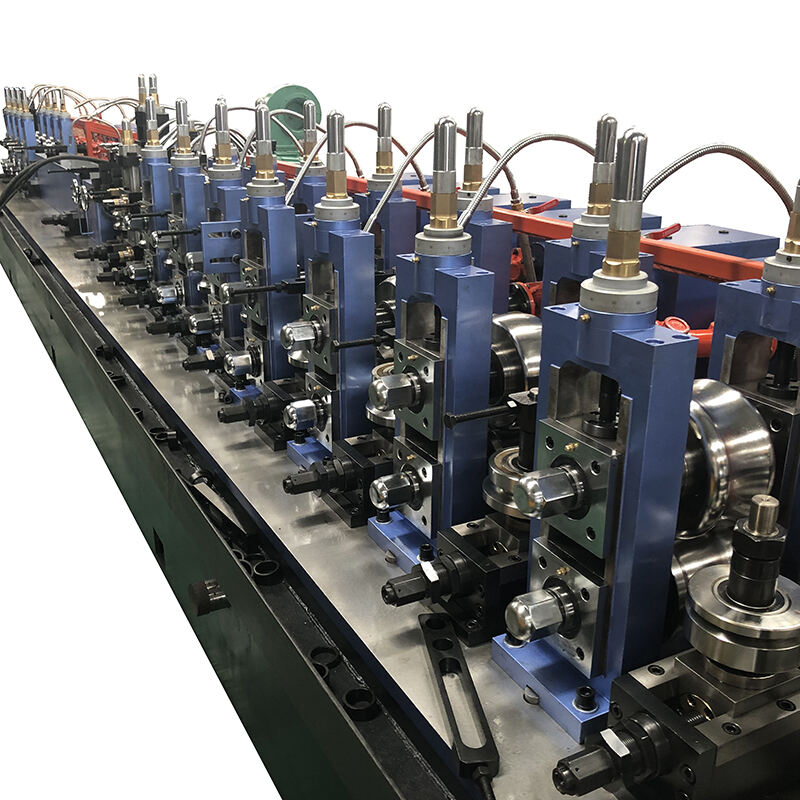

Jednostki kształtujące wykorzystują nowoczesną technologię walcowania profilującego, stosując wiele etapów, aby stopniowo formować metal w idealne kształty cylindryczne. Taka metodyczna aproksymacja zapobiega naprężeniom materiału i utrzymuje integralność strukturalną przez cały proces formowania, co daje rury o znakomitych właściwościach mechanicznych.

Technologia spawania precyzyjnego

Nowoczesne szybkoobrotowe maszyny do produkcji rur GI są wyposażone w najnowocześniejsze systemy spawania, które gwarantują bezbłędne połączenie szwu. Technologia spawania indukcyjnego o wysokiej częstotliwości tworzy silne, jednorodne spoiny z nieosiągalną wcześniej prędkością, podczas gdy zaawansowane systemy monitorujące w czasie rzeczywistym ciągle weryfikują jakość spawania.

Jednostki spawalnicze są wyposażone w zaawansowane mechanizmy kontroli temperatury i możliwości automatycznego dostrojenia, zapewniając stałą jakość spawania nawet podczas długotrwałych cykli produkcyjnych. Taki poziom precyzji znacząco zmniejsza wskaźnik wad i zwiększa ogólną wydajność produkcji.

Zaawansowane systemy kontroli i monitorowania

Zarządzanie Procesem Cyfrowo

Zastosowanie cyfrowych systemów sterujących w szybkobieżnych maszynach do produkcji rur GI stanowi istotny postęp technologiczny. Te zaawansowane systemy zapewniają operatorom kompleksowe możliwości monitorowania w czasie rzeczywistym, umożliwiając natychmiastowe korygowanie parametrów produkcji w razie potrzeby. Interfejs cyfrowy oferuje intuicyjną kontrolę nad wszystkimi etapami procesu wytwarzania, od dozowania materiału po ostateczne cięcie.

Algorytmy uczenia maszynowego zintegrowane z tymi systemami sterującymi nieustannie analizują dane produkcyjne, wykrywając wzorce i potencjalne problemy zanim wpłyną one na jakość produktu. Ta zdolność predykcyjna pomaga utrzymać optymalną efektywność produkcji, minimalizując przestoje i ilość odpadów materiałów.

Integracja zapewnienia jakości

Nowoczesne maszyny do produkcji rur GI o dużej wydajności są wyposażone w zintegrowane systemy kontroli jakości, które umożliwiają ciągły monitoring na wszystkich etapach procesu produkcyjnego. Zaawansowane czujniki i systemy wizyjne sprawdzają każdy aspekt formowania rur, od grubości materiału po wykończenie powierzchni, zapewniając zgodność każdego produktu z precyzyjnymi specyfikacjami.

Te zautomatyzowane systemy inspekcyjne potrafią wykrywać nawet drobne odchylenia od norm jakości, natychmiast uruchamiając korekty procesu w celu zachowania spójności produktu. Zastosowanie tych środków kontroli jakości znacząco zmniejsza potrzebę kontroli po produkcji, jednocześnie gwarantując wysoką niezawodność produktu.

Cechy związane z galwanizacją i obróbką powierzchni

Zautomatyzowane systemy ocynkowania

Proces ocynkowania w szybkobieżnych maszynach do produkcji rur GI został udoskonalony w celu osiągnięcia optymalnej spójności powłoki cynkowej. Zaawansowane systemy kontroli temperatury oraz precyzyjne mechanizmy zanurzeniowe gwarantują jednolitą grubość powłoki, podczas gdy zautomatyzowane systemy ekstrakcji utrzymują idealny wzór powłoki. Ten poziom kontroli zapewnia doskonałą odporność na korozję oraz wydłużoną trwałość produktu.

Nowoczesne maszyny są wyposażone w zaawansowane systemy regeneracji cynku, które minimalizują odpady i wpływ na środowisko, jednocześnie zachowując opłacalność. Precyzyjna kontrola procesu ocynkowania zapewnia zgodność ze standardami międzynarodowymi przy jednoczesnej optymalizacji zużycia cynku.

Innowacja w zakresie obróbki powierzchni

Możliwości obróbki powierzchniowej po galwanizacji znacząco się rozwinęły w szybkobieżnych maszynach do produkcji rur GI. Zaawansowane systemy obróbki chromatowej zapewniają podniesioną ochronę powierzchni, podczas gdy zautomatyzowane systemy manipulacyjne zapobiegają uszkodzeniom warstwy wykończeniowej. Te innowacje przekładają się na produkty o wysokiej jakości estetycznej i ulepszonych właściwościach użytkowych.

Integracja zautomatyzowanych systemów inspekcji powierzchni gwarantuje spójną jakość wykończenia na całym przebiegu produkcji, podczas gdy zaawansowane systemy chłodzenia optymalizują właściwości mechaniczne gotowego produktu.

Efektywność i optymalizacja produkcji

Cechy zwiększające prędkość

Nowoczesne szybkobieżne maszyny do produkcji rur GI osiągają znakomite wskaźniki produkcyjne dzięki zoptymalizowanym systemom mechanicznym i zaawansowanym technologiom napędowym. Składniki napędzane serwomechanizmami zapewniają precyzyjną kontrolę prędkości produkcji przy jednoczesnym utrzymaniu jakości produktu, umożliwiając producentom skuteczne odpowiadanie na rosnące zapotrzebowanie rynkowe.

Wdrożenie systemów szybkiej wymiany oprzyrządowania oraz zautomatyzowanych mechanizmów regulacji rozmiaru minimalizuje przestoje podczas zmiany produkcji, maksymalizując ogólną wydajność procesu produkcyjnego. Te rozwiązania pozwalają producentom utrzymywać wysoki poziom produktywności przy jednoczesnym dostosowaniu się do różnych specyfikacji produktowych.

Systemy zarządzania energią

Zaawansowane funkcje zarządzania energią w maszynach do produkcji rur GI o dużej wydajności optymalizują zużycie energii elektrycznej, zapewniając jednocześnie szczytową wydajność. Inteligentne systemy dystrybucji energii gwarantują efektywne wykorzystanie energii we wszystkich komponentach maszyny, obniżając koszty eksploatacyjne bez pogarszania zdolności produkcyjnych.

Integracja systemów odzysku energii oraz trybów inteligentnego oczekiwania dodatkowo poprawia efektywność, czyniąc współczesną produkcję rur bardziej ekologiczną i opłacalną.

Często zadawane pytania

Jaka jest typowa wydajność maszyn do produkcji rur GI o dużej prędkości?

Nowoczesne maszyny do produkcji rur GI pracujące w wysokiej prędkości zazwyczaj osiągają prędkość produkcji na poziomie 80–120 metrów na minutę, w zależności od specyfikacji rur i właściwości materiału. Systemy te mogą pracować bez przerwy przez dłuższe okresy, co prowadzi do dziennej produkcji wynoszącej kilka tysięcy metrów gotowych rur.

W jaki sposób maszyny te zapewniają stałą jakość ocynkowania?

Maszyny do produkcji rur GI pracujące z wysoką prędkością wykorzystują zaawansowane systemy kontroli temperatury, precyzyjne zarządzanie wanną cynkową oraz zautomatyzowane mechanizmy zanurzeniowe, aby utrzymać jednolitą grubość powłoki. Systemy monitoringu w czasie rzeczywistym nieustannie oceniają jakość powłoki, dokonując automatycznych korekt w celu zapewnienia jednolitego ocynkowania we wszystkich produktach.

Jakie są wymagania serwisowe dla tych maszyn?

Chociaż maszyny do produkcji rur GI o wysokiej prędkości są zaprojektowane do wytrzymałej pracy, wymagają regularnego utrzymania zapobiegawczego, aby zapewnić optymalną wydajność. Obejmuje to rutynowe inspekcje walców formujących, systemów spawalniczych i urządzeń ocynkujących, a także okresową kalibrację systemów sterujących i czujników. Wiele nowoczesnych maszyn wyposażonych jest w funkcje utrzymania predykcyjnego, które pomagają zaplanować konserwację przed wystąpieniem problemów.