Przemysł motoryzacyjny w dużym stopniu polega na precyzyjnie zaprojektowanych komponentach, a jednym z najważniejszych urządzeń produkcyjnych jest maszyna do produkcji rur samochodowych. Te zaawansowane systemy przekształcają surowce w wysokiej jakości rury spełniające kluczowe funkcje w konstrukcji pojazdów, od układów wydechowych po przewody paliwowe i elementy konstrukcyjne. Wybór odpowiedniej maszyny do potrzeb produkcji samochodów wymaga starannego rozważenia wielu czynników technicznych, wymagań produkcyjnych oraz standardów jakości, które bezpośrednio wpływają na efektywność operacyjną i jakość produktu.

Nowoczesna produkcja motoryzacyjna wymaga wyjątkowej precyzji i spójności w produkcji rur, co sprawia, że wybór sprzętu produkcyjnego staje się kluczową decyzją biznesową. Złożoność współczesnych pojazdów, z ich skomplikowanymi systemami przepływu cieczy i wymaganiami konstrukcyjnymi, wymaga stosowania rur spełniających rygorystyczne tolerancje wymiarowe oraz specyfikacje materiałowe. Zrozumienie podstawowych zasad technologii produkcji rur pozwala producentom na podejmowanie świadomych decyzji zgodnych z ich celami produkcyjnymi i standardami jakości.

Zrozumienie technologii maszyn do produkcji rur

Podstawowe procesy produkcyjne

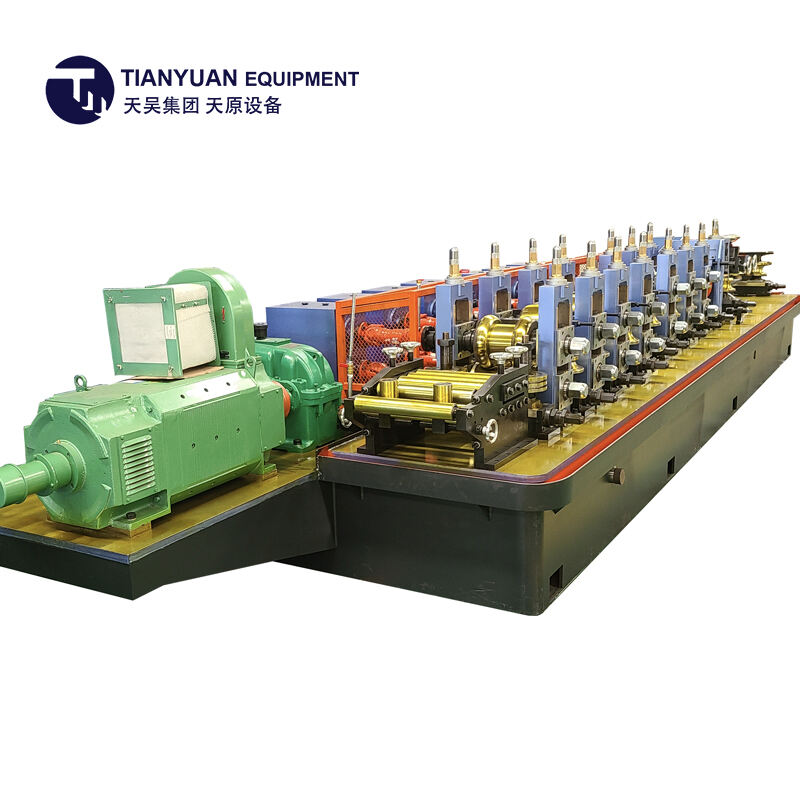

Podstawą skutecznej produkcji rur jest zrozumienie różnych procesów wytwarzania stosowanych przez różne typy maszyn. Spawanie oporowe (ERW) to jedna z najpowszechniej stosowanych metod produkcji rur samochodowych, oferująca doskonałą szybkość i spójność w przypadku produkcji średnich i dużych partii. Proces ten polega na formowaniu płaskich pasków stalowych w profile kołowe i spawaniu szwu za pomocą nagrzewania oporowego, co skutkuje silnymi, jednorodnymi połączeniami odpowiednimi dla zastosowań samochodowych.

Procesy kształtowania na zimno stanowią alternatywną metodę produkcji rur, szczególnie odpowiednią dla zastosowań wymagających wyjątkowego wykończenia powierzchni i dokładności wymiarowej. Te metody przetwarzają materiał w temperaturze pokojowej, zachowując oryginalne właściwości materiału przy jednoczesnym osiągnięciu precyzyjnych specyfikacji geometrycznych. Wybór między kształtowaniem na gorąco a na zimno zależy przede wszystkim od konkretnego zastosowania w przemyśle motoryzacyjnym, wymagań materiałowych oraz zakładanej wielkości produkcji.

Opcje konfiguracji maszyn

Nowoczesne urządzenia do produkcji rur oferują różne opcje konfiguracji dostosowane do potrzeb różnych procesów wytwarzania w przemyśle motoryzacyjnym. Systemy inline zapewniają ciągłą produkcję, co czyni je idealnym rozwiązaniem dla operacji o dużej skali produkcyjnej i standardowych specyfikacjach rur. Takie konfiguracje zazwyczaj obejmują zintegrowane stacje formowania, spawania i kalibrowania, które przetwarzają materiał w sposób ciągły, maksymalizując wydajność przy jednoczesnym utrzymaniu stałych standardów jakości.

Modularne projekty maszyn oferują elastyczność producentom wytwarzającym rury o różnych specyfikacjach lub działającym na rynkach o zróżnicowanych wzorcach popytu. Te systemy umożliwiają szybkie przełączanie między różnymi rozmiarami i specyfikacjami rur, umożliwiając efektywną produkcję małych partii przy zachowaniu możliwości większej produkcji, gdy warunki rynkowe wymagają zwiększenia wydajności.

Kluczowe Kryteria Wyboru

Wymagania dotyczące objętości produkcji

Określenie odpowiedniej pojemności produkcyjnej stanowi podstawowy aspekt doboru maszyn w produkcji rur samochodowych. Operacje o dużej skali produkcji zazwyczaj korzystają z dedykowanych, wysokoprędkostnych systemów zoptymalizowanych pod kątem określonych wymiarów rur i materiałów. Maszyny te często wyposażone są w zaawansowane funkcje automatyzacji, w tym automatyczne dozowanie materiału, precyzyjną kontrolę wymiarów oraz zintegrowane systemy monitorowania jakości, które zapewniają stałą jakość produktu końcowego minimalizując potrzebę ingerencji operatora.

Operacje o średnich i niskich objętościach mogą odnaleźć większą wartość w elastycznych systemach zdolnych do wytwarzania różnych specyfikacji rur przy minimalnym czasie przygotowania. maszyna do produkcji rur samochodowych dostępna dzisiaj technologia oferuje zaawansowane możliwości wymiany narzędzi, umożliwiające efektywną produkcję różnorodnych komponentów samochodowych bez utraty jakości czy precyzji. Zrozumienie wzorców objętości produkcji pomaga określić optymalny balans między szybkością, elastycznością a kosztem inwestycji.

Zgodność materiałów i przetwarzanie

Zastosowania samochodowe wymagają rur produkowanych z różnych materiałów, z których każdy stwarza unikalne wyzwania i wymagania przetwarzania. Stopnie stali powszechnie stosowane w produkcji samochodowej obejmują stale o wysokiej wytrzymałości i niskim stopieniu stopienia, stali nierdzewne oraz specjalistyczne stopy zaprojektowane pod kątem konkretnych cech użytkowych. Wybrana maszyna musi wykazać się możliwościami skutecznego przetwarzania tych materiałów, zachowując jednocześnie standardy dokładności wymiarowej i jakości powierzchni.

Zakresy grubości materiału stanowią kolejne istotne zagadnienie, ponieważ rury samochodowe różnią się znacznie pod względem grubości ścianek w zależności od ich przeznaczenia. Elementy konstrukcyjne mogą wymagać grubszych ścianek w celu zapewnienia wytrzymałości, natomiast rury transportujące ciecze często wykorzystują cieńsze ścianki, aby zminimalizować wagę. Możliwości gięcia maszyny muszą obejmować pełny zakres grubości wymaganych dla konkretnych zastosowań samochodowych, zapewniając jednocześnie stałą jakość we wszystkich specyfikacjach.

Kontrola jakości i funkcje precyzyjne

Systemy dokładności wymiarowej

Tolerancje w produkcji motoryzacyjnej wymagają wyjątkowej precyzji wymiarów rur, co czyni zaawansowane systemy pomiarowe i kontrolne niezbędnym elementem współczesnych urządzeń do produkcji rur. Systemy pomiarowe wykorzystujące laser dostarczają rzeczywistych danych dotyczących wymiarów, umożliwiając natychmiastowe korekty i utrzymanie wąskich tolerancji w całym procesie produkcyjnym. Systemy te zazwyczaj monitorują jednocześnie wiele wymiarów, w tym średnicę, grubość ścianki oraz owalność, zapewniając zgodność każdej rury ze specyfikacjami przemysłu motoryzacyjnego.

Integracja kontroli statystycznego procesu pozwala producentom na śledzenie trendów jakości i wykrywanie potencjalnych problemów, zanim doprowadzą one do powstania produktów niespełniających wymagań. Nowoczesne maszyny są wyposażone w zaawansowane funkcje gromadzenia danych i ich analizy, które zapewniają wgląd w stabilność procesu i pomagają optymalizować parametry produkcji w celu uzyskiwania spójnych wyników. Taki poziom kontroli jakości jest niezbędny dla dostawców branży motoryzacyjnej, którzy muszą wykazać się zdolnościami statystycznymi wobec swoich klientów.

Zapewnienie jakości spawania

Jakość spoin w rurach samochodowych ma bezpośredni wpływ na bezpieczeństwo i wydajność pojazdu, dlatego monitorowanie jakości spawania jest kluczową cechą maszyny. Zaawansowane systemy wykorzystują technologie monitorowania spawania w czasie rzeczywistym, które śledzą parametry elektryczne, profile temperatury oraz inne zmienne procesowe, zapewniając stabilną jakość spoin. Systemy te mogą wykrywać odchylenia, które mogłyby naruszyć integralność spoiny, oraz automatycznie korygować parametry lub informować operatorów o potencjalnych problemach.

Integracja badań nieniszczących umożliwia kompleksową weryfikację jakości bez utraty wydajności produkcji. Badania ultradźwiękowe, badania prądami wirowymi oraz inne metody NDT mogą być włączone bezpośrednio do linii produkcyjnej w celu sprawdzenia jakości spoin i wykrycia potencjalnych wad. Ta funkcjonalność jest szczególnie ważna w zastosowaniach motoryzacyjnych, gdzie awaria komponentu może mieć poważne konsekwencje dla bezpieczeństwa.

Efektywność operacyjna i automatyzacja

Możliwości uruchamiania i przełączania

Efektywne procedury zmiany produkcji znacząco wpływają na ogólną skuteczność urządzeń w produkcji rur samochodowych. Systemy szybkiej wymiany narzędzi umożliwiają szybkie przejścia między różnymi rozmiarami i specyfikacjami rur, minimalizując przestoje i maksymalizując wydajność produkcyjną. Nowoczesne maszyny są wyposażone w nastawy napędzane serwonapędami oraz systemy pozycjonowania wstępnego, które skracają czas zmiany z kilku godzin do minut, umożliwiając efektywną produkcję małych partii.

Systemy zarządzania recepturami przechowują optymalne parametry produkcji dla różnych specyfikacji rur, zapewniając spójne wyniki i zmniejszając błędy podczas uruchamiania. Te systemy utrzymują bazy danych sprawdzonych zestawów parametrów, które operatorzy mogą szybko odwołać i zastosować, eliminując konieczność metod prób i błędów oraz gwarantując natychmiastowe powrót do optymalnych warunków produkcji po zmianach.

Integracja i łączność

Nowoczesne środowiska produkcyjne wymagają płynnej integracji między sprzętem produkcyjnym a systemami przedsiębiorstwa. Możliwości przemysłu 4.0 umożliwiają wymianę danych w czasie rzeczywistym między maszynami do produkcji rur a systemami realizacji produkcji, zapewniając widoczność statusu produkcji, wskaźników jakości oraz wydajności urządzeń. Ta łączność ułatwia planowanie konserwacji predykcyjnej, optymalizację zapasów i koordynację planowania produkcji.

Możliwości zdalnego monitorowania pozwalają zespołom technicznym na diagnozowanie problemów i optymalizację wydajności bez konieczności wizyt w terenie. Te systemy mogą wysyłać alerty w czasie rzeczywistym dotyczące potrzeb konserwacji, odchyleń procesowych lub problemów z jakością, umożliwiając szybką reakcję na potencjalne problemy. Dla dostawców motoryzacyjnych prowadzących wiele zakładów, możliwości centralnego monitorowania zapewniają cenną kontrolę i wspierają koordynację działań.

Rozważania ekonomiczne i zwrot z inwestycji

Analiza inwestycji początkowej

Wymagane inwestycje kapitałowe na sprzęt do produkcji rur samochodowych różnią się znacznie w zależności od pojemności produkcyjnej, poziomu automatyzacji i stopnia zaawansowania funkcji. Systemy o dużej wydajności z zaawansowaną automatyzacją i funkcjami kontroli jakości mają wyższe ceny, ale często zapewniają lepszy zwrot z inwestycji dzięki większej produktywności i niższym kosztom eksploatacji. Staranne przeanalizowanie całkowitych kosztów posiadania, w tym kosztów instalacji, szkoleń i bieżącego wsparcia, pozwala uzyskać pełniejszy obraz wymagań inwestycyjnych.

Opcje finansowania oraz programy wsparcia oferowane przez dostawców mogą znacząco wpływać na rzeczywisty koszt nowego sprzętu. Wiele dostawców oferuje elastyczne formy finansowania, programy szkoleń oraz bieżącą pomoc techniczną, które dodają wartości ponad podstawowy koszt sprzętu. Ocenienie tych dodatkowych usług i ich potencjalnego wpływu na sukces operacyjny pomaga określić rzeczywistą wartość oferty różnych opcji sprzętu.

Optymalizacja kosztów eksploatacyjnych

Efektywność energetyczna staje się coraz ważniejszym czynnikiem przy wyborze urządzeń, ponieważ producenci dążą do obniżenia kosztów eksploatacji i wpływu na środowisko. Nowoczesne maszyny do produkcji rur są wyposażone w energooszczędne napędy, zoptymalizowane systemy grzewcze oraz inteligentne funkcje zarządzania energią, które znacząco zmniejszają zużycie energii w porównaniu ze starszymi konstrukcjami urządzeń. Te ulepszenia efektywności często przekładają się na znaczne oszczędności w całym okresie użytkowania sprzętu.

Wymagania dotyczące konserwacji i koszty eksploatacyjne mają istotny wpływ na długoterminowe koszty eksploatacji. Konstrukcje urządzeń minimalizujące zużycie elementów podlegających zużyciu, wydłużające odstępy między serwisowaniami oraz zapewniające łatwy dostęp podczas prac konserwacyjnych pomagają obniżyć bieżące koszty i maksymalizować czas pracy. Zrozumienie tych czynników w trakcie procesu wyboru urządzenia pozwala na dokładniejsze prognozowanie kosztów cyklu życia oraz lepsze decyzje inwestycyjne.

Ocena dostawcy i wsparcie

Wiedza Techniczna i Doświadczenie

Złożoność urządzeń do produkcji rur samochodowych wymaga dostawców o głębokiej wiedzy technicznej i sprawdonym doświadczeniu w zastosowaniach produkcyjnych branży motoryzacyjnej. Dostawcy posiadający szeroką wiedzę o branży motoryzacyjnej rozumieją unikalne wymagania, standardy jakości oraz kwestie zgodności przepisów wpływające na projektowanie i działanie urządzeń. Ta wiedza okazuje się nieoceniona podczas etapów specyfikacji, instalacji i dalszej eksploatacji sprzętu.

Instalacje referencyjne i studia przypadków zapewniają cenne informacje na temat możliwości dostawcy oraz wydajności urządzeń w rzeczywistych warunkach produkcji samochodów. Oglądanie istniejących instalacji pozwala potencjalnym nabywcom zaobserwować pracę sprzętu, omówić jego wydajność z obecnymi użytkownikami oraz uzyskać realistyczne oczekiwania dotyczące możliwości i ograniczeń. Takie staranność jest niezbędna przy podejmowaniu świadomych decyzji wyboru sprzętu.

Infrastruktura obsługi i wsparcia

Kompleksowe możliwości obsługi i wsparcia zapewniają maksymalny czas pracy i wydajność urządzeń przez cały okres eksploatacji. Dostawcy z lokalną obecnością serwisową, obszernym zapasem części zamiennych i możliwościami szybkiej reakcji oferują znaczące korzyści w utrzymaniu ciągłości produkcji. Dostępność wsparcia awaryjnego jest szczególnie ważna dla dostawców motoryzacyjnych działających w systemie just-in-time, ponieważ przestoje sprzętu mogą mieć poważne konsekwencje.

Programy szkoleniowe oraz jakość dokumentacji technicznej znacząco wpływają na sukces operacyjny i długoterminową wydajność. Kompleksowe szkolenia operatorów i konserwatorów zapewniają efektywne wykorzystanie sprzętu, minimalizując jednocześnie ryzyko błędów operatorów lub nieprawidłowych praktyk konserwacyjnych. Starannie opracowana dokumentacja, w tym instrukcje rozwiązywania problemów i procedury konserwacji, umożliwia skuteczny transfer wiedzy i wspiera spójne praktyki operacyjne.

Często zadawane pytania

Jakie czynniki decydują o optymalnej pojemności produkcyjnej maszyny do produkcji rur samochodowych?

Wymagania dotyczące pojemności produkcyjnej zależą od kilku kluczowych czynników, w tym bieżących i prognozowanych wielkości popytu, złożoności asortymentu produktów oraz wymaganych czasów realizacji dostaw. Producenci motoryzacyjni powinni przeanalizować swoje historyczne dane produkcyjne, wziąć pod uwagę prognozy wzrostu oraz uwzględnić sezonowe wahania popytu przy określaniu potrzebnej pojemności. Dodatkowo, liczba różnych specyfikacji rur wpływa na wykorzystanie pojemności, ponieważ bardziej złożone asortymenty zwykle wymagają dodatkowego czasu przestojowego, co zmniejsza efektywną pojemność.

Jak duże znaczenie ma kompatybilność materiałów przy doborze urządzeń do produkcji rur?

Zgodność materiałów stanowi kluczowy czynnik wyboru, ponieważ zastosowania motoryzacyjne wykorzystują różne gatunki stali i stopy o zróżnicowanych właściwościach kształtowania. Wybrane urządzenie musi wykazać potwierdzoną zdolność przetwarzania wszystkich wymaganych materiałów przy jednoczesnym zachowaniu standardów dokładności wymiarowej i jakości powierzchni. Różne materiały mogą wymagać specyficznych konfiguracji narzędzi, parametrów nagrzewania lub prędkości formowania, dlatego maszyna musi oferować wystarczającą elastyczność, aby sprostać tym różnicom bez kompromitowania jakości czy wydajności.

Jakie cechy kontroli jakości są niezbędne w produkcji rur motoryzacyjnych?

Istotne cechy kontroli jakości obejmują systemy pomiaru wymiarów w czasie rzeczywistym, monitorowanie jakości spawania oraz możliwości statystycznej kontroli procesu. Systemy pomiarowe laserowe zapewniają ciągły monitoring krytycznych wymiarów, podczas gdy zaawansowane monitorowanie spawania śledzi parametry elektryczne i profile temperatury, aby zagwarantować stałą jakość połączeń. Integracja statystycznej kontroli procesu umożliwia analizę trendów i wczesne wykrywanie odchyleń procesowych, co pomaga utrzymać wąskie tolerancje wymagane w zastosowaniach motoryzacyjnych.

W jaki sposób producenci mogą ocenić całkowity koszt posiadania urządzeń do produkcji rur?

W analizie całkowitych kosztów posiadania należy uwzględnić koszty wyposażenia początkowego, koszty instalacji, szkolenia operatorów, koszty bieżącej konserwacji, zużycie energii i oczekiwany okres użytkowania. Producenci powinni również uwzględnić czynniki produktywności, takie jak efektywność przejścia, niezawodność czasu pracy i spójność jakości, które wpływają na ogólne koszty operacyjne. Porównanie tych kompleksowych czynników kosztów w różnych opcjach wyposażenia stanowi bardziej dokładną podstawę decyzji inwestycyjnych niż sama początkowa cena zakupu.

Spis treści

- Zrozumienie technologii maszyn do produkcji rur

- Kluczowe Kryteria Wyboru

- Kontrola jakości i funkcje precyzyjne

- Efektywność operacyjna i automatyzacja

- Rozważania ekonomiczne i zwrot z inwestycji

- Ocena dostawcy i wsparcie

-

Często zadawane pytania

- Jakie czynniki decydują o optymalnej pojemności produkcyjnej maszyny do produkcji rur samochodowych?

- Jak duże znaczenie ma kompatybilność materiałów przy doborze urządzeń do produkcji rur?

- Jakie cechy kontroli jakości są niezbędne w produkcji rur motoryzacyjnych?

- W jaki sposób producenci mogą ocenić całkowity koszt posiadania urządzeń do produkcji rur?