Podstawowe technologie napędzające efektywność w Maszynom do produkcji rur stalowych

Techniki szybkiej obsługi materiałów i redukcji odpadów

Dobre systemy magazynowania materiałów odgrywają kluczową rolę w utrzymaniu szybkiego tempa produkcji oraz ograniczaniu marnotrawstwa materiałów w przemyśle wytwarzania rur stalowych. Te systemy zapewniają szybkie dostarczanie surowców tam, gdzie są potrzebne, a także równie szybki odbiór gotowych produktów, co pozwala na ciągłe i sprawnego funkcjonowanie produkcji z dnia na dzień. Gdy firmy koncentrują się na ograniczaniu odpadów poprzez podejścia takie jak metody produkcji typu lean oraz poszukiwanie możliwości ponownego wykorzystania stali pochodzącej z recyklingu, zauważają realne korzyści finansowe i środowiskowe. Zgodnie z raportami EPA, zakłady wdrażające takie strategie oszczędzają zazwyczaj około 20–25% kosztów, jednocześnie znacznie ograniczając emisję dwutlenku węgla. Dla producentów rur stalowych, dążących do zachowania konkurencyjności, inwestycja w lepsze zarządzanie materiałami to już nie tylko kwestia oszczędzania pieniędzy – staje się koniecznością dla długoterminowego przeżycia na dzisiejszym rynku.

Zaawansowane mechanizmy spawania i formowania dla bezszwowego wyjścia

Zaawansowane metody spawania, takie jak techniki laserowe i TIG, zapewniają wysoką wytrzymałość i integralność konstrukcyjną rur stalowych, co czyni je idealnym wyborem zarówno dla rurociągów naftowych, jak i projektów budowlanych. Sposób formowania rur bezszwowych zwiększa ich ogólną jakość, nadając im dodatkową wytrzymałość pod presją warunków rzeczywistych. W przyszłości wielu specjalistów w tej dziedzinie dostrzega ekscytujące zmiany związane z nowymi podejściami, takimi jak hybrydowa technologia spawania laserowo-łukowego. Ostatni raport z Welding Journal sugeruje, że tego typu innowacje mogą prowadzić do wyrobów o lepszej jakości, jednocześnie obniżając koszty produkcji na szeroką skalę. Dla producentów rur, starających się pozostać konkurencyjnymi, te postępy technologiczne oznaczają możliwość wytwarzania towarów wyższej jakości w krótszym czasie, zaspokajając potrzeby klientów bez nadmiernego zwiększania kosztów produkcji.

Rodzaje Maszynom do produkcji rur stalowych i ich Efektywne Zastosowania

Maszyny Indukcyjne dla Wielkopromiennych Potrzeb Przemysłowych

Maszyny indukcyjne odgrywają kluczową rolę w produkcji dużych rur o dużym średnicy, które są niezbędne w różnych gałęziach ciężkiego przemysłu. Wykonane w taki sposób, aby wytrzymać duże obciążenia, te maszyny charakteryzują się dłuższą trwałością i niezawodną pracą w trudnych warunkach, jakie stawiają fabryki. Osoby znające branżę podkreślają, że maszyny indukcyjne szczególnie dobrze sprawdzają się w produkcji jednorodnych wyników bez awarii, co jest absolutnie konieczne przy dużych projektach budowlanych związanych z rurociągami lub rozwojem infrastruktury miejskiej. Dzięki swojej zdolności do utrzymywania stałych tempa produkcji są niezastąpione w warunkach, w których przestoje są po prostu niedopuszczalne.

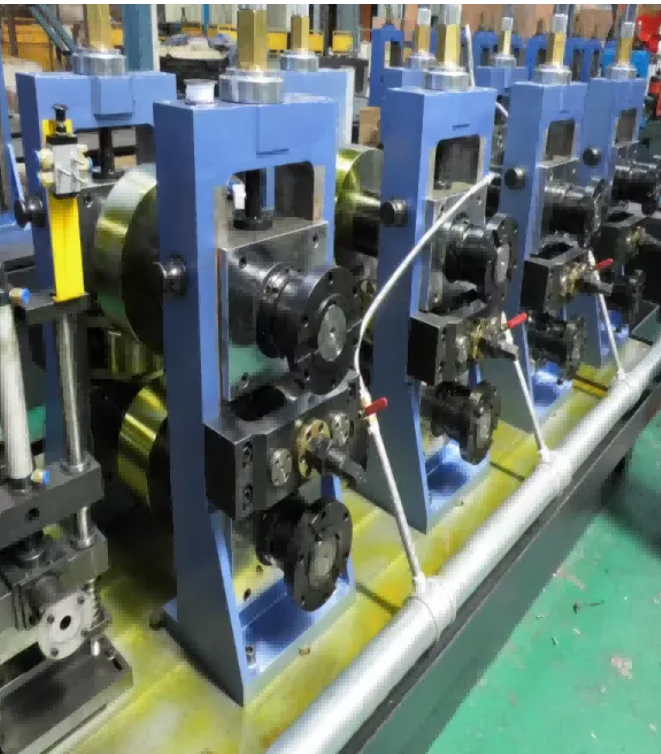

Walcownie zimne do precyzyjnych rurek małego średnicy

Maszyny do zimnego kształtowania wałeczkami stały się niezbędnym wyposażeniem w operacjach precyzyjnej produkcji, szczególnie przy pracy z rurkami o małym średnicy. Maszyny te zapewniają wąskie tolerancje, na które potrzebują producenci, a także zużywają mniej energii niż tradycyjne metody, co oznacza, że jakość produktów wychodzących z linii jest za każdym razem lepsza. Obserwujemy wzrost zapotrzebowania na te miniaturowe rurki w różnych gałęziach przemysłu. Badania rynku pokazują, że ten trend przyspiesza, ponieważ firmy z branż takich jak produkcja samochodów, inżynieria lotnicza i produkcja komponentów elektronicznych znajdują nowe sposoby ich wykorzystania w projektowaniu swoich produktów.

Przez badanie tych typów maszyn możemy lepiej zrozumieć ich zastosowania w zakresie efektywności w różnych potrzebach przemysłowych, zwłaszcza w maksymalizacji produktywności bez kompromitowania standardów jakości.

Strategie konserwacji dla trwałości produktywności

Zapobiegawcza pielęgnacja kluczowych elementów (silniki, łożyska, hydrauliczne)

Utrzymanie produktywności maszyn do produkcji rur stalowych w czasie oznacza wyprzedzanie potrzeb związanych z konserwacją, szczególnie jeśli chodzi o takie kluczowe elementy, jak silniki, łożyska czy systemy hydrauliczne. Regularna konserwacja nie tylko wydłuża żywotność komponentów, ale także zmniejsza liczbę nagłych awarii, które paralizują produkcję. Gdy producenci konsekwentnie przestrzegają harmonogramów inspekcji i nie pomijają rutynowych kontroli, odnotowują znacznie mniej przestojów, a ich operacje przebiegają ogólnie sprawniej. Badania przeprowadzone wśród menedżerów zakładów w Ameryce Północnej wskazują, że odpowiednia konserwacja zmniejsza awaryjność maszyn o około 40%, co przekłada się na realne oszczędności finansowe związane z naprawami i utraconym czasem produkcji. Większość zakładów deklaruje, że przynajmniej 20% lepszy czas pracy maszyn udało się osiągnąć jedynie dzięki ścisłemu przestrzeganiu podstawowych procedur konserwacyjnych, co w kolejnych miesiącach znacząco pomaga w osiąganiu założonych celów produkcyjnych.

Optymalizacja systemów elektrycznych i spójności energii

Dobre zarządzanie systemem elektrycznym ma ogromne znaczenie, jeśli chodzi o maksymalne wykorzystanie urządzeń do produkcji rur stalowych. Utrzymanie stabilnego zasilania jest bardzo istotne, ponieważ spadki lub skoki napięcia znacząco wpływają na efektywność maszyn i często powodują nieplanowane zatrzymania. Praktycznymi rozwiązaniami są m.in. instalacja przemienników częstotliwości oraz inteligentne rozdzielanie obciążenia na różnych etapach produkcji. Badania terenowe wykazują, że zakłady, które modernizują swoją infrastrukturę elektryczną, zazwyczaj odnotowują wzrost wydajności o około 15–20% na zmianę. Gdy energia jest wykorzystywana w odpowiedni sposób, cały proces produkcyjny przebiega płynniej, bez dokuczliwych przerw. Tego typu ulepszenia zwiększają dzienne przepustowości i równocześnie zmniejszają miesięczne rachunki za prąd, co w dłuższej perspektywie czasowej pozwala osiągać znaczące oszczędności i poprawia rentowność zakładu.

Innowacje Przerabiające Standardy Produkcji

Systemy Monitorowania Cyfrowego do Kontroli Jakości w Czasie Rzeczywistym

Kontrola jakości w produkcji otrzymuje istotne wsparcie dzięki cyfrowym systemom monitorującym, które zapewniają natychmiastowe wglądy w dane i pomagają usprawniać procesy. Te zaawansowane narzędzia pozwalają producentom szybko wykrywać problemy, zanim przerodzą się one w kosztowne błędy, co zmniejsza ilość marnowanych materiałów i zapewnia spójność produktów w różnych partiach. Ostatnie badania wskazują, że te technologie monitorujące rzeczywiście zmniejszają liczbę błędów fabrycznych, umożliwiając sprawniejsze funkcjonowanie całych operacji. Gdy zakłady wdrażają te możliwości analityczne, nie tylko doskonaleją swoje linie produkcyjne, by osiągać lepsze wyniki, ale także mogą przestrzegać bardziej restrykcyjnych norm jakości. Co więcej, gdy podczas produkcji coś wyjdzie z toru, zespół szybciej to wykrywa i natychmiast naprawia problem, dzięki czemu produkty końcowe spełniają oczekiwania, a środki nie są marnowane na wadliwe wyroby.

Zrównoważone praktyki w recyklingu stali i użytkowu energii

Sektor produkcji zwraca coraz większą uwagę na zrównoważony rozwój, szczególnie w produkcji rur stalowych. Recykling stali na dużą skalę stał się jednym z głównych sposobów, dzięki którym producenci zmniejszają swój wpływ na środowisko, jednocześnie oszczędzając na kosztach operacyjnych. Kolejnym obszarem, w którym firmy osiągają realne postępy, jest efektywność energetyczna. Wiele zakładów działa teraz częściowo na energię pochodzącą z paneli słonecznych lub turbin wiatrowych, a ulepszenia w sposobie zużycia energii w całym procesie produkcji dają zauważalne rezultaty. Obserwuje się rzeczywisty trend w kierunku bardziej ekologicznych operacji w całym sektorze. Firmy, które wprowadzają takie praktyki, wyróżniają się na tle konkurencji, ponieważ spełniają wymagania regulacyjne i cieszą się uznaniem klientów, dla których odpowiedzialność środowiskowa ma znaczenie. Ten przesuw pokazuje, z jakim producentem ludzie naprawdę chcą prowadzić interesy.

Sekcja FAQ

Jaka jest rola automatyzacji w maszynach do produkcji rur stalowych?

Automatyzacja zwiększa efektywność dzięki integracji technologii, takich jak PLC i układy CNC, redukując błędy popełniane przez człowieka oraz optymalizując wykorzystanie materiałów.

Jak systemy obsługi materiałów przyczyniają się do efektywności operacyjnej?

Systemy obsługi materiałów wspierają wysoką prędkość produkcji i redukcję odpadów, co jest kluczowe dla efektywnych procesów produkcyjnych rurociągów stalowych.

Dlaczego maszyny indukcyjne są ważne w przypadku rur o dużym średnicy?

Maszyny indukcyjne są kluczowe do zapewnienia trwałości i spełnienia wymagań przemysłowych, zwłaszcza w ciężkich przemyślach wymagających rur o dużej średnicy.

Jakie strategie konserwacji pomagają utrzymać produktywność w maszynach do produkcji rurociągów stalowych?

Wdrożenie konserwacji przewrotnej i optymalizacja systemów elektrycznych są kluczowymi strategiami do utrzymania długoterminowej produktywności i zmniejszenia awarii.

Jakie są korzyści z zrównoważonych praktyk w produkcji rur stalowych?

Zrównoważone praktyki redukują wpływy na środowisko i koszty operacyjne, dając firmom konkurencyjną przewagę oraz spełniając oczekiwania konsumentów.

Spis treści

- Podstawowe technologie napędzające efektywność w Maszynom do produkcji rur stalowych

- Rodzaje Maszynom do produkcji rur stalowych i ich Efektywne Zastosowania

- Strategie konserwacji dla trwałości produktywności

- Innowacje Przerabiające Standardy Produkcji

-

Sekcja FAQ

- Jaka jest rola automatyzacji w maszynach do produkcji rur stalowych?

- Jak systemy obsługi materiałów przyczyniają się do efektywności operacyjnej?

- Dlaczego maszyny indukcyjne są ważne w przypadku rur o dużym średnicy?

- Jakie strategie konserwacji pomagają utrzymać produktywność w maszynach do produkcji rurociągów stalowych?

- Jakie są korzyści z zrównoważonych praktyk w produkcji rur stalowych?