Ewolucja nowoczesnej technologii wytwarzania rur

Przemysł produkcyjny przeszedł znaczne przemiany w ciągu ostatnich dziesięcioleci, a jednym z najważniejszych osiągnięć jest technologia napędzająca Linie do produkcji rur spawanych HF . Te zaawansowane obiekty produkcyjne to szczyt efektywności w produkcji rur, łączą precyzyjną inżynierię z technikami spawania wysokoczęstotliwościowego, tworząc szczelne i trwałe rury przeznaczone do różnych zastosowań przemysłowych.

Nowoczesne hale do spawania rur HF integrują najnowocześniejszą automatykę, systemy monitorowania w czasie rzeczywistym oraz zaawansowane technologie spawalnicze, aby produkować rury spełniające coraz wyższe standardy branżowe. W miarę jak rozwój infrastruktury na całym świecie nadal dynamicznie postępuje, takie zakłady odgrywają kluczową rolę w zaspokajaniu rosnącego popytu na wysokiej jakości rury spawane.

Podstawowe komponenty produkcji rur spawanych HF

Systemy przygotowania i doprowadzania taśmy

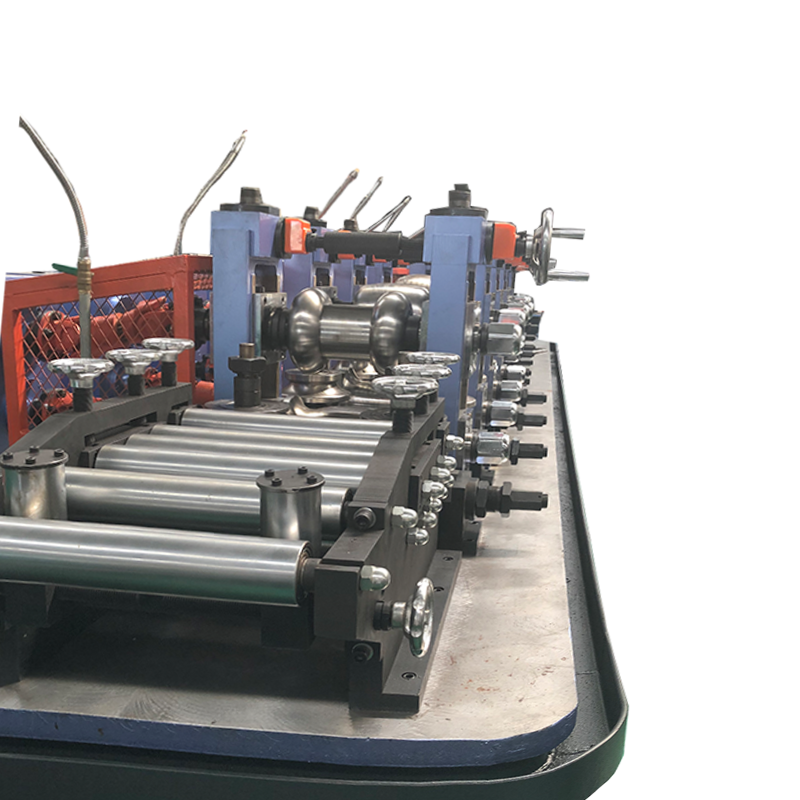

Proces rozpoczyna się starannym przygotowaniem taśm stalowych, podczas którego hale do spawania rur HF wykorzystują zaawansowane urządzenia do rozwijania i wyrównywania. Nowoczesne systemy regulacji napięcia zapewniają stały dopływ materiału, a precyzyjne mechanizmy prostujące eliminują odkształcenia taśmy, które mogłyby naruszyć jakość końcowego produktu.

Nowoczesne maszyny są wyposażone w zautomatyzowane systemy obróbki krawędzi taśmy, które przygotowują krawędzie materiału do optymalnego spawania. Ten kluczowy etap obejmuje operacje frezowania lub szlifowania sterowane komputerowo, które tworzą idealną geometrię krawędzi dla spawania prądem wysokiej częstotliwości, znacząco zmniejszając ryzyko wad spoin.

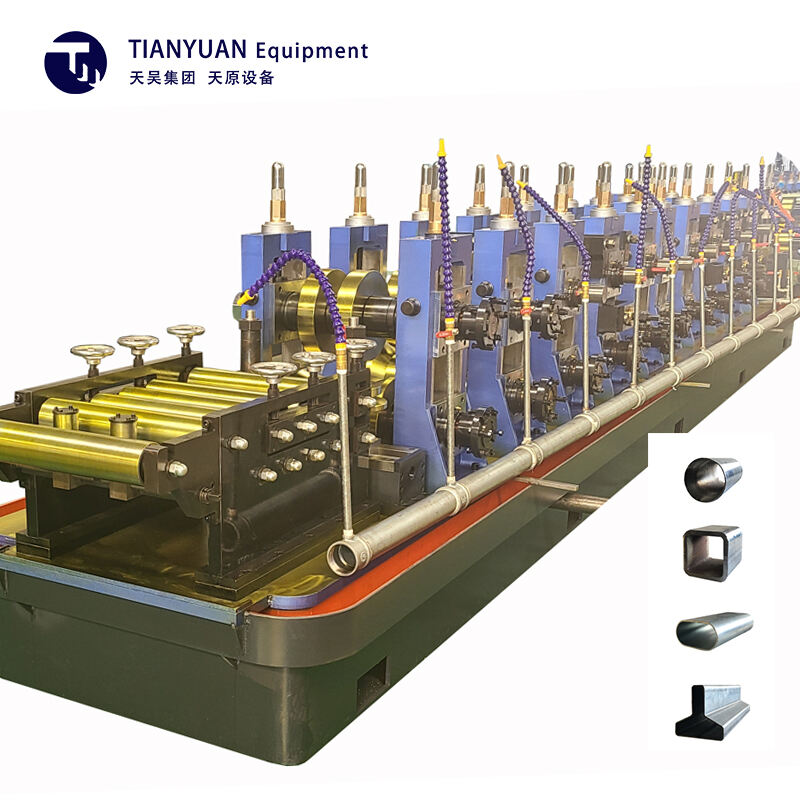

Wyposażenie do formowania i kalibrowania

Część formująca linii do produkcji rur spawanych HF stanowi arcydzieło inżynierii mechanicznej. Kolejne stacje formujące stopniowo nadają płaskiej taśmie kształt rurowy za pomocą serii precyzyjnie wykalibrowanych walców. Każdy stanowisku formującemu zaprojektowano z dokładnością tak, by zachować właściwości materiału, jednocześnie osiągając pożądaną geometrię rury.

Zaawansowane systemy napędzane serwosilnikami kontrolują proces formowania, umożliwiając bieżące regulacje dostosowujące się do różnych wymiarów rur i rodzajów materiałów. Ta elastyczność pozwala producentom efektywnie przełączać się między różnymi specyfikacjami produktów, maksymalizując wszechstronność i wydajność produkcji.

Technologia spawania wysokoczęstotliwościowego

Systemy generowania mocy i sterowania

W sercu linii do produkcji rur spawanych HF znajduje się zaawansowany system spawania wysokoczęstotliwościowego. Nowoczesne instalacje wykorzystują generatory tranzystorowe pracujące w zakresie częstotliwości od 150 do 400 kHz, zapewniające precyzyjną kontrolę energii dla optymalnego tworzenia zgrzewu. Te zaawansowane systemy zasilania gwarantują równomierne rozłożenie ciepła wzdłuż lini zgrzewu, co jest kluczowe dla utrzymania jakości produktu.

Cyfrowe systemy sterowania monitorują i dostosowują parametry spawania w czasie rzeczywistym, kompensując zmiany właściwości materiału oraz warunków pracy. Taki poziom kontroli pozwala osiągnąć wysoką integralność zgrzewu, jednocześnie minimalizując zużycie energii i obniżając koszty eksploatacyjne.

Zarządzanie strefą zgrzewu

Strefa zgrzewu w liniach do produkcji rur spawanych HF wyposażona jest w zaawansowane systemy chłodzenia i regulacji ciśnienia. Natychmiastowe chłodzenie po spawaniu pomaga zoptymalizować strukturę metalograficzną obszaru zgrzewu, podczas gdy precyzyjna kontrola ciśnienia zapewnia prawidłowe kucie nagrzanych krawędzi.

Zaawansowane hale wykorzystują wiele stref chłodzenia z niezależną kontrolą temperatury, umożliwiając optymalizację szybkości chłodzenia dla różnych gatunków materiału i grubości ścianek. Szczegółowa kontrola strefy spawania przekłada się na spoiny o stale wysokiej jakości i doskonałych właściwościach mechanicznych.

Systemy kontroli jakości i inspekcji

Technologie monitoringu online

Nowoczesne linie do produkcji rur ze spoiną HF są wyposażone w kompleksowe systemy kontroli jakości rozmieszczone na całym ciągu produkcyjnym. Zaawansowane czujniki ciągle monitorują kluczowe parametry, takie jak równoległość paska, rozkład temperatury oraz geometria spoiny. Analiza danych w czasie rzeczywistym pozwala na natychmiastowe wykrywanie i korygowanie potencjalnych problemów jakościowych.

Zautomatyzowane systemy wizyjne kontrolują jakość powierzchni i dokładność wymiarową, podczas gdy urządzenia do badań elektromagnetycznych oceniają integralność spoiny bez przerywania procesu produkcyjnego. Taki sposób ciągłego monitorowania znacząco redukuje liczbę wad i zapewnia stabilną jakość produktu.

Ostateczne testowanie i certyfikacja

Faza końcowej kontroli w hutach rur spawanych HF łączy wiele technologii testowania w celu zweryfikowania zgodności produktu ze standardami międzynarodowymi. Testy hydrauliczne, badania ultradźwiękowe oraz badania mechaniczne zapewniają kompleksową weryfikację integralności rur i ich właściwości eksploatacyjnych.

Cyfrowe systemy dokumentacji automatycznie generują szczegółowe certyfikaty jakości, zapewniając pełną śledzalność parametrów produkcji i wyników testów dla każdego odcinka rury. Takie kompleksowe podejście do zapewnienia jakości spełnia rygorystyczne wymagania współczesnych zastosowań przemysłowych.

Przyszłe innowacje i trendy

Integracja inteligentnej produkcji

Przyszłość maszyn do spawania rur HF leży w integracji technologii Przemysłu 4.0. Nowoczesne linie produkcyjne coraz częściej wykorzystują sztuczną inteligencję oraz algorytmy uczenia maszynowego w celu optymalizacji parametrów produkcji i przewidywania potrzeb konserwacji. Te inteligentne systemy analizują ogromne ilości danych operacyjnych, aby wykryć możliwości poprawy efektywności i jakości.

Czujniki Internetu Rzeczy (IoT) rozmieszczone na całej linii produkcyjnej umożliwiają kompleksowe monitorowanie i kontrolę, podczas gdy cyfrowe kopie zapewniają modelowanie wirtualne do optymalizacji procesów i szkolenia operatorów. Te postępy technologiczne rewolucjonizują efektywność i możliwości współczesnych zakładów produkcyjnych rur.

Zrównoważony rozwój i efektywność energetyczna

Zagadnienia środowiskowe napędzają innowacje w zakresie linii do rur spawanych HF, przy czym producenci koncentrują się na ograniczaniu zużycia energii i minimalizowaniu wpływu na środowisko. Nowe technologie spawania oferują lepszą efektywność energetyczną, a zaawansowane systemy transportu materiałów zmniejszają odpady i optymalizują wykorzystanie zasobów.

Systemy regeneracyjne odzyskują energię z procesów produkcyjnych, a inteligentne systemy zarządzania energią optymalizują zużycie prądu w całym zakładzie. Te inicjatywy zrównoważonego rozwoju nie tylko redukują koszty operacyjne, ale również są zgodne z globalnymi celami ochrony środowiska.

Często zadawane pytania

Jakie są zalety rur spawanych HF w porównaniu z rurami bezszwemi?

Rury spawane HF oferują wiele zalet, w tym korzystny stosunek jakości do ceny, jednolitą grubość ścianki oraz doskonałą jakość powierzchni. Proces spawania wysokoczęstotliwościowego zapewnia wiarygodną jakość spoiny przy jednoczesnym utrzymaniu wysokiej efektywności produkcji, co czyni te rury idealnym wyborem dla wielu zastosowań przemysłowych.

W jaki sposób spawanie wysokoczęstotliwościowe poprawia jakość rur?

Spawanie wysokoczęstotliwościowe tworzy precyzyjną, lokalizowaną strefę nagrzewania, co zapewnia doskonałą integralność zgrzewu. Proces minimalizuje strefy wpływu ciepła, zachowuje właściwości materiału i gwarantuje stałą jakość zgrzewu w całym cyklu produkcji.

Jaką rolę odgrywa automatyzacja w nowoczesnych haleach rurociągowych?

Automatyzacja w hale do produkcji rur spawanych HF zwiększa wydajność produkcji, zapewnia stałą jakość i zmniejsza błędy ludzkie. Zaawansowane systemy sterowania kontrolują wszystko – od transportu materiału po parametry spawania, a systemy inspekcyjne działające w sposób automatyczny umożliwiają ciągłe monitorowanie jakości w całym procesie produkcyjnym.