Zrozumienie nowoczesnej technologii linii ERW

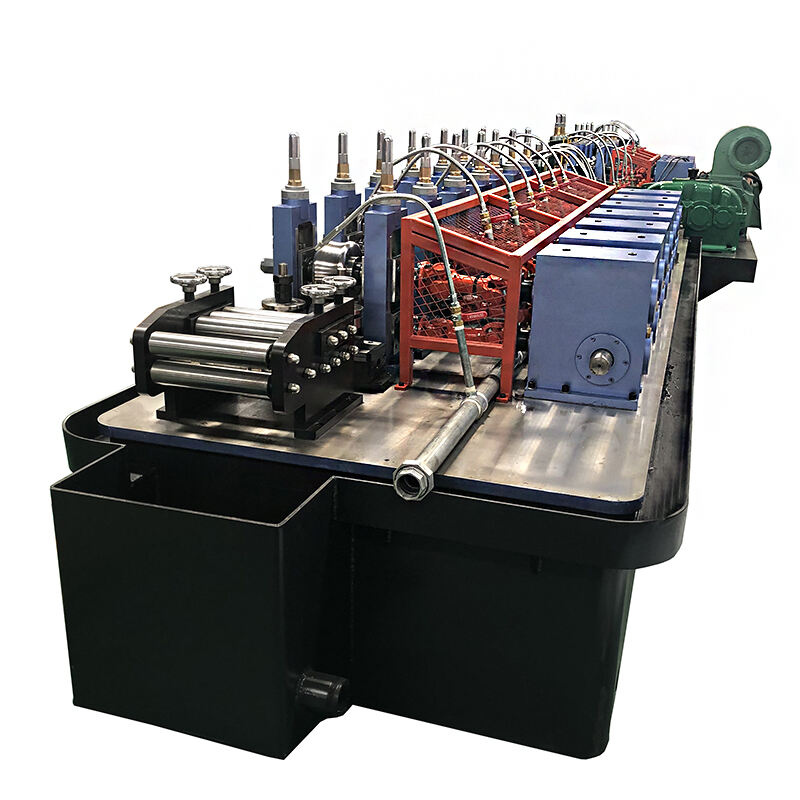

The Spawanie oporowe prądem elektrycznym (ERW) linia wytwarzania rur stanowi podstawę współczesnej produkcji przemysłowej, reprezentując wyrafinowaną kombinację precyzyjnego inżynierstwa i możliwości produkcji automatycznej. Te zaawansowane systemy przekształcają płaskie taśmy stalowe w wysokiej jakości spawane rury poprzez starannie skomponowany proces formowania, spawania i wykańczania. Technologia stojąca za liniami ERW znacznie się rozwinęła, oferując producentom nieosiągalne wcześniej poziomy kontroli, efektywności i spójności produktu.

Dzisiejsze linie walcownicze rur ERW są wyposażone w najnowocześniejsze rozwiązania, które umożliwiają produkcję rur o wyjątkowej dokładności wymiarowej i wysokiej jakości spoiny. Od komponentów samochodowych po elementy konstrukcyjne – zastosowanie rur produkowanych metodą ERW obejmuje wiele branż, co czyni możliwości tych walcowni coraz bardziej istotnymi dla współczesnej produkcji.

Podstawowe komponenty i cechy operacyjne

Zaawansowana konstrukcja sekcji formującej

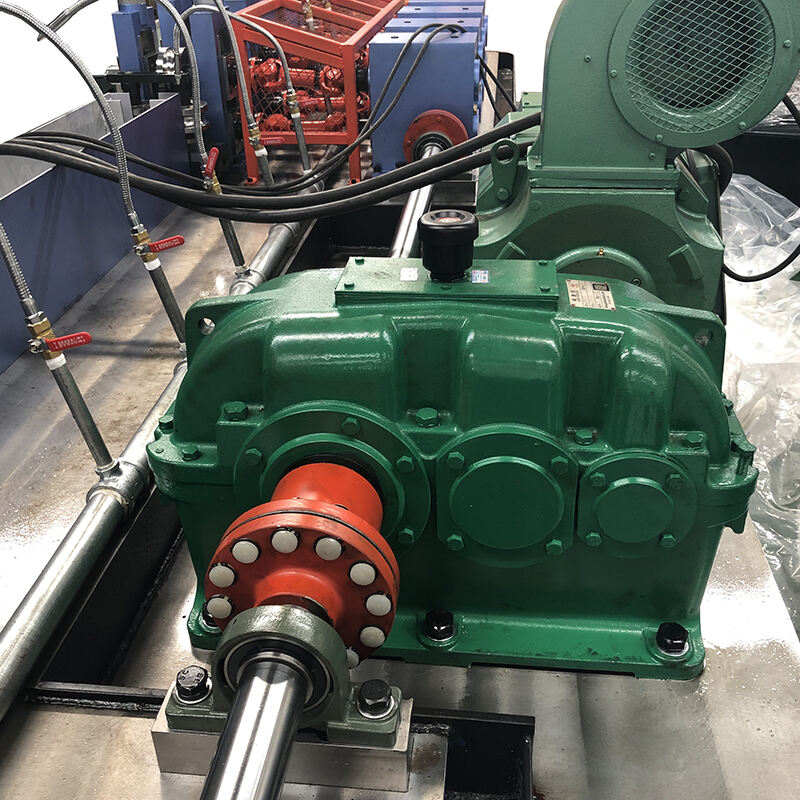

Sekcja formująca w Młyn rurki reprezentuje pierwszy i kluczowy etap produkcji rury. Nowoczesne walcownie są wyposażone w dokładnie zaprojektowane stojaki formujące, które stopniowo nadają wstędze stalowej kształt profilu okrągłego. Stojaki te wykorzystują zaawansowane konstrukcje walców, które minimalizują naprężenia materiału i zapewniają jednolite formowanie przy różnych wymiarach rur. Najnowsze technologie formowania obejmują systemy regulacji sterowane komputerowo, umożliwiające szybką zmianę rozmiaru i optymalne pozycjonowanie walców.

Zaawansowane czujniki i systemy monitorujące w sposób ciągły kontrolują proces kształtowania, dokonując korekt w czasie rzeczywistym, aby zapewnić precyzyjną kontrolę wymiarów. Ten poziom automatyzacji gwarantuje stałą jakość oraz skraca czas przygotowania i zmniejsza ilość odpadów materiałowych, co czyni linie rurospawalnicze ERW bardziej efektywnymi i opłacalnymi.

Integracja systemu spawania

Główne znaczenie w linii rurospawalniczej ERW ma jej zdolność do spawania. Nowoczesne systemy wykorzystują technologię spawania wysokoczęstotliwościowego, która zapewnia precyzyjną kontrolę temperatury i wysoką jakość spoiny. Sekcja spawalnicza wyposażona jest w zaawansowane zasilacze utrzymujące stabilne dostarczanie energii, co gwarantuje jednolitą jakość spawania w całym procesie produkcji. Zaawansowane systemy chłodzenia umożliwiają kontrolę temperatury podczas spawania, zapobiegając odkształceniom materiału i utrzymując stabilność wymiarową.

Systemy kontroli jakości zintegrowane w sekcji spawania wykorzystują zaawansowane metody testowania, w tym inspekcję ultradźwiękową i pomiar prądów wirowych, aby weryfikować integralność spoin w czasie rzeczywistym. Ta możliwość ciągłego monitorowania pozwala producentom na identyfikowanie i usuwanie potencjalnych problemów zanim wpłyną one na jakość produktu.

Wszechstronność produkcji i obsługa materiałów

Zakres wielkości

Nowoczesne linie do wytwarzania rur spawanych (ERW) cechują się dużą wszechstronnością produkcyjną. Systemy te mogą zazwyczaj obsługiwać szeroki zakres wielkości rur, od precyzyjnych rurek o małym średnicy po większe elementy konstrukcyjne. Możliwość szybkiej zmiany pomiędzy różnymi specyfikacjami rozmiarów czyni te linie bardzo elastycznymi w dostosowaniu do zmiennych wymagań produkcyjnych. Zaawansowane systemy szybkiej wymiany i funkcje automatycznego przygotowania minimalizują przestoje podczas zmiany produkcji.

Precyzja współczesnych linii rur spawanych ERW sięga kontroli grubości ścianki, pozwalając producentom wytwarzać rury o dokładnych specyfikacjach, które spełniają zróżnicowane wymagania branżowe. Ta wszechstronność czyni linię rur ERW nieodzownym atutem dla producentów obsługujących wiele segmentów rynkowych.

Udoskonalenie przetwarzania materiału

Współczesne linie rur ERW są wyposażone w zaawansowane systemy obsługi materiału, które zapewniają płynność i efektywność procesu produkcji. Zaawansowane systemy wejściowe posiadają precyzyjne prowadzenie wstęgi i kontrolę napięcia, utrzymując optymalne ustawienie materiału przez cały proces formowania. Automatyczne systemy śledzenia materiału monitorują zużycie wstęgi i przewidują potrzeby serwisowe, pomagając w optymalizacji planowania produkcji oraz zmniejszeniu nieplanowanych przestojów.

Integracja zaawansowanych możliwości przetwarzania materiałów pozwala tym hutyom na obróbkę różnych gatunków stali i wykończenia powierzchni, co poszerza potencjalne zastosowania. Współczesne huty często oferują opcje obróbki inline, takie jak kalibrowanie, cięcie i wykańczanie końców, zapewniając kompleksowe rozwiązania produkcyjne.

Kontrola jakości i zarządzanie produkcją

Zaawansowane systemy monitorowania

Kontrola jakości w nowoczesnych huty rur spawanych opiera się na zaawansowanych systemach monitoringu i inspekcji. Kamery o wysokiej rozdzielczości oraz urządzenia pomiarowe laserowe w sposób ciągły śledzą dokładność wymiarową i jakość powierzchni. Systemy te dostarczają operatorom informacji w czasie rzeczywistym i automatycznie dostosowują parametry produkcji, aby zapewnić optymalną jakość produktu.

Możliwości zbierania i analizowania danych pozwalają producentom na śledzenie trendów produkcyjnych, identyfikowanie potencjalnych problemów zanim staną się krytyczne oraz prowadzenie kompleksowych zapisów jakości. Taki poziom monitoringu gwarantuje spójną jakość produktu końcowego oraz dostarcza wartościowych wskazówek do doskonalenia procesów.

Funkcje efektywności produkcyjnej

Współczesne linie do wytwarzania rur ze szwem (ERW) posiadają wiele funkcji zaprojektowanych w celu maksymalizacji efektywności produkcji. Automatyczne systemy kontroli prędkości optymalizują pracę linii w zależności od właściwości materiału i specyfikacji produktu. Inteligentne planowanie konserwacji pomaga zapobiegać nieplanowanym przestojom oraz zapewnia optymalną wydajność urządzeń. Systemy zarządzania energią monitorują i optymalizują zużycie energii, co obniża koszty operacyjne przy jednoczesnym utrzymaniu jakości produkcji.

Integracja technologii Industry 4.0 umożliwia zdalne monitorowanie i funkcje sterowania, pozwalając producentom skuteczniej zarządzać produkcją oraz szybko reagować na zmieniające się wymagania. Zaawansowane funkcje przyczyniają się do zwiększonej produktywności i obniżonych kosztów operacyjnych.

Często zadawane pytania

Jakie zalety oferuje prasa rur ERW w porównaniu do innych metod produkcji rur?

Prary rur ERW oferują kilka wyraźnych zalet, w tym wyższe prędkości produkcji, lepszą dokładność wymiarową oraz bardziej spójną jakość spawania. Zapewniają również większą elastyczność pod względem zakresu rozmiarów i opcji materiałów, a także zazwyczaj wymagają mniej energii i generują mniej odpadów w porównaniu do innych metod produkcji.

W jaki sposób system kontroli jakości w prasie rur ERW zapewnia spójną jakość produktu?

Nowoczesne linie do walcowania rur ERW wykorzystują wiele poziomów kontroli jakości, w tym monitorowanie spoin w czasie rzeczywistym, inspekcję wymiarową oraz weryfikację jakości powierzchni. Zaawansowane czujniki i urządzenia testujące w sposób ciągły monitorują parametry produkcji, podczas gdy systemy automatyczne dokonują natychmiastowych korekt w celu zachowania zgodności z wymaganiami produktowymi.

Jakie są typowe wymagania serwisowe dla linii do walcowania rur ERW?

Linie do walcowania rur ERW wymagają regularnej konserwacji walców kształtujących, elementów spawalniczych oraz narzędzi tnących. Nowoczesne systemy wyposażone są w funkcje konserwacji predykcyjnej, które monitorują stan urządzeń i informują operatorów o potencjalnych problemach zanim spowodują one zakłócenia w produkcji. Regularna kalibracja systemów pomiarowych oraz urządzeń kontrolnych jest również kluczowa dla utrzymania jakości produktu.