Máquina de Fabricação de Tubos Automotivos: Componentes Principais e Operação

Componentes Essenciais de uma Máquina Moderna de Fabricação de Tubos

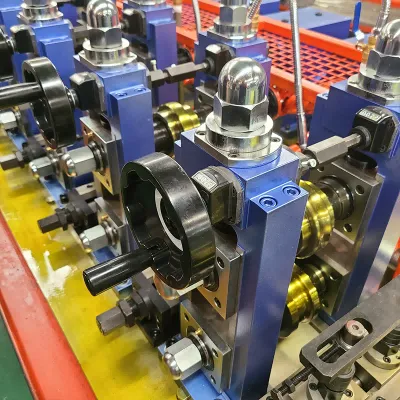

Os equipamentos para fabricação de tubos atualmente possuem múltiplas partes-chave que trabalham em conjunto para realizar o processo com eficiência. A maioria dos sistemas começa com um desenrolador, que pega aquelas grandes bobinas de metal e as alimenta na máquina na velocidade exata. Em seguida vem a seção de conformação, onde acontece a mágica, transformando chapas planas em formatos redondos. Depois disso, há a estação de soldagem, normalmente utilizando técnicas de alta frequência para unir as bordas e garantir que os tubos não vazarão sob pressão. O último passo envolve sistemas de resfriamento rápido, capazes de reduzir a temperatura com suficiente rapidez para evitar deformações, mantendo intactas as dimensões desejadas. Sem que qualquer uma dessas partes funcione corretamente, os fabricantes teriam dificuldade para produzir tubos de forma consistente entre lotes, o que explica por que cada componente é tão importante nas operações reais.

Os sistemas controlados por computador tornaram-se realmente importantes para melhorar tanto a precisão quanto a produtividade no que diz respeito aos equipamentos para fabricação de tubos. Atualmente, a tecnologia CNC, ou Controle Numérico Computadorizado, garante que todas as medidas correspondam exatamente às especificadas, sem exigir muito trabalho manual dos operadores, resultando em menos erros e desperdício de materiais. Por exemplo, uma boa configuração CNC ajustará automaticamente os parâmetros de tensão do desenrolador, assim como a velocidade da cabeça de solda conforme necessário durante a operação, dependendo do tipo de metal com o qual estiver sendo trabalhado em cada momento. Essas funcionalidades automatizadas ajudam a manter a produção em ritmo forte; não é à toa que muitas fábricas em diferentes setores continuam investindo pesado na modernização de seus equipamentos com essas tecnologias inteligentes.

Os mais recentes avanços tecnológicos estão realmente mudando o jogo quando se trata da velocidade de produção de tubos, ao mesmo tempo que reduzem o desperdício de material em todos os setores. A combinação de novos materiais com maquinários de design aprimorado faz com que as tubulações atuais sejam produzidas de forma muito superior em relação aos equipamentos antigos. As fábricas relatam obter muito mais produtividade de suas máquinas atualmente, ao mesmo tempo em que utilizam substancialmente menos matéria-prima, o que evidentemente contribui para o crescimento dos lucros. Observe o que está acontecendo com coisas como técnicas de soldagem a laser que reduzem defeitos e aqueles sistemas inteligentes de monitoramento que identificam problemas antes que eles se tornem grandes agravantes. Esses tipos de melhorias não são apenas atualizações incrementais, mas verdadeiras revoluções para os fabricantes que desejam permanecer competitivos em mercados difíceis.

Fluxo de Trabalho Básico: Do Bobina ao Tubo Finalizado

A fabricação de tubos a partir de bobinas de aço bruto é na verdade um processo bastante complexo, com várias etapas importantes ao longo do caminho. Primeiramente, a desenrolagem ocorre de maneira bastante suave na maioria das vezes, embora os operadores precisem ficar atentos a quaisquer dobras ou curvaturas que possam se formar nesta etapa. Após a desenrolagem, o material é cortado em comprimentos específicos, conforme necessário para a produção. Em seguida, vem a etapa de conformação, onde as coisas começam a ficar interessantes, pois o metal começa a tomar o formato familiar do tubo, de acordo com medidas exatas. A soldagem é provavelmente uma das partes mais críticas aqui. Geralmente optamos por técnicas de soldagem longitudinal, pois tendem a produzir juntas mais resistentes entre os segmentos do tubo. Finalmente, há o processo de resfriamento, que fixa tudo no lugar. A queda rápida de temperatura não apenas garante que a solda permaneça intacta, como também confere ao tubo finalizado suas características definitivas de forma e resistência.

O controle de qualidade ocorre em cada etapa do processo de fabricação de tubos, garantindo que os produtos atendam às expectativas da indústria. Na formação, por exemplo, a maioria dos tubos é cuidadosamente medida e submetida a testes especiais que não causam danos, mas que identificam problemas como rachaduras ou inconsistências. No que diz respeito à soldagem, essa etapa é monitorada com muita atenção, pois soldas ruins resultam em conexões mais fracas no futuro. Manter essas rigorosas medidas de qualidade ajuda as empresas a produzirem tubos mais duráveis e eficientes, especialmente em diferentes aplicações onde a segurança é prioritária. Muitas fábricas descobriram que seguir esses protocolos não apenas mantém os clientes satisfeitos, mas também economiza dinheiro a longo prazo, reduzindo falhas no campo.

Os mais recentes desenvolvimentos na tecnologia de maquinaria estão fazendo grande diferença na velocidade de fabricação de tubos e na eficiência com que as plantas operam no geral. Dados da indústria mostram que empresas que adotaram esses novos sistemas relatam muito menos tempo de inatividade entre turnos, descartam menos materiais durante a produção e movem produtos pelas linhas de produção de maneira significativamente mais rápida. Para fabricantes de tubos que desejam acompanhar as demandas dos clientes e entregar conforme o esperado, isso significa ser capaz de cumprir os prazos mais rapidamente, sem elevar excessivamente os custos de fabricação. Manter-se à frente dos concorrentes tornou-se cada vez mais importante à medida que os mercados continuam a evoluir em alta velocidade.

Como o Dobramento por Tração Rotativa Forma Tubos Automotivos

Configuração de Molde para Dobragem Precisa

Obter resultados precisos da curvatura rotativa depende muito do tipo de matrizes com as quais estamos trabalhando e de como elas estão configuradas. Existem vários tipos em uso aqui, como matrizes de formato que basicamente determinam a forma final, além de matrizes de pressão e de limpeza, que controlam como o material se move durante o processo. Essas ferramentas especializadas ajudam a evitar que o material sofra deformações excessivas durante a conformação dos tubos automotivos. Quando os fabricantes erram no projeto da matriz, começam a surgir problemas em diversos pontos: acúmulo excessivo de tensão no material ou aparecimento de imperfeições superficiais indesejadas. Oficinas de conformação metálica descobriram que investir em configurações mais avançadas de matrizes traz grandes benefícios. Além de obter formas mais limpas e precisas, a produção fica mais rápida e suave no geral. A indústria automotiva já reconheceu claramente esses benefícios, com redução do desperdício de metal e peças sendo produzidas de forma consistente dentro de tolerâncias dimensionais rigorosas.

Papel do Mandril na Manutenção da Integridade do Tubo

Mandris são realmente importantes para manter os tubos intactos quando são dobrados, especialmente em carros e caminhões. Quando um tubo é dobrado sem o suporte adequado por dentro, ele tende a desenvolver todo tipo de problemas, como rugas formando-se ao longo das paredes ou ficando com formato ovalado em vez de redondo. É por isso que os fabricantes contam com diferentes tipos de mandris. O tipo plugue funciona bem para tubos menores, enquanto os mandris de esferas lidam melhor com os de maior tamanho. O material também é relevante, já que o aço reage de forma diferente em comparação ao alumínio durante as operações de dobramento. De acordo com relatórios de grandes fornecedores automotivos, a incorporação de mandris no processo faz com que esses tubos metálicos durem mais e tenham um desempenho melhor sob condições de estresse. Estamos vendo designs de dobras mais complexos ultimamente, pois os veículos modernos precisam de espaços mais apertados, lotados de componentes. Conseguir a configuração correta do mandril faz muita diferença se queremos que nossos sistemas de exaustão ou linhas de combustível sobrevivam milhares de quilômetros sem falhar inesperadamente.

Tecnologia de Curvamento por Indução na Fabricação Automotiva

Processo de Aquecimento para Curvas Complexas

A curvatura por indução oferece aos fabricantes uma vantagem real ao produzirem aquelas curvas complexas necessárias para sistemas de tubulação automotiva, graças a uma técnica de aquecimento bastante avançada. Com essa abordagem, os operadores conseguem controlar com precisão as temperaturas ao longo de toda a operação de curvatura, mantendo o metal resistente enquanto é moldado adequadamente. O calor é distribuído uniformemente ao longo de todo o comprimento do tubo, permitindo que os trabalhadores formem os tipos mais variados de formas complexas sem enfraquecer o material. Oficinas que migram para a curvatura por indução frequentemente observam uma redução significativa nos tempos de produção e também nos custos, pois há menos desperdício de material. Grandes empresas renomadas no setor já demonstraram quão bons são os resultados obtidos com essas curvaturas aquecidas em comparação com os métodos tradicionais, apresentando muito menos rejeitos e custos operacionais mais baixos no geral.

Sistemas de Resfriamento para Preservação de Materiais

Após a curvatura por indução, o resfriamento adequado torna-se realmente importante para manter os tubos automotivos resistentes e com boa aparência externa. Atualmente, os fabricantes utilizam diferentes abordagens de resfriamento — alguns deixam esfriar naturalmente no ar, enquanto outros pulverizam água diretamente sobre as superfícies metálicas quentes. O principal objetivo aqui é reduzir a temperatura de forma gradual, evitando que surjam tensões internas que possam causar rachaduras posteriormente, quando os tubos forem realmente colocados em serviço. Acertar corretamente esse controle de temperatura faz toda a diferença na durabilidade desses componentes antes que precisem ser substituídos. Já vimos evidências reais de linhas de produção onde práticas de resfriamento mais eficientes reduziram falhas em cerca de 30%, o que significa menos problemas para gerentes de fábrica que lidam com quebras inesperadas durante as operações de montagem.

Sistemas de Controle CNC na Fabricação Moderna de Tubos

Parâmetros de Programação para Aplicações Automotivas

Os sistemas de controle CNC desempenham um papel fundamental no trabalho moderno de fabricação de tubos, especialmente dentro da indústria automotiva. Com esses sistemas, os operadores podem configurar ajustes importantes, como velocidades de corte, taxas de alimentação de material e duração total dos ciclos, que ajudam a aprimorar o processo de fabricação. O nível de precisão das máquinas CNC faz com que os tubos sejam produzidos com qualidade consistentemente boa, algo que é muito importante na fabricação de peças automotivas, onde até mesmo pequenas tolerâncias contam. A menor necessidade de ajustes manuais constantes torna toda a operação mais repetível, ajudando as oficinas a atenderem aquelas especificações rigorosas do setor sem dificuldades. Relatórios da indústria mostram que oficinas que migram para configurações CNC geralmente observam uma redução significativa nas taxas de erro em comparação com técnicas tradicionais de fabricação. Menos erros significam economia com materiais descartados e maior consistência nos produtos fabricados em diferentes lotes, dando aos produtores uma vantagem no competitivo mercado de peças automotivas.

Mecanismos de Correção de Erros

Sistemas modernos de controle CNC vêm equipados com recursos de correção de erros bastante impressionantes, que fazem toda a diferença na fabricação de tubos. Eles monitoram constantemente o processo em tempo real por meio de mecanismos de feedback, identificando problemas assim que ocorrem, permitindo ajustes imediatos. Manter a consistência entre os lotes e reduzir o desperdício de material é exatamente o motivo pelo qual esses sistemas são tão importantes. Quando os erros são corrigidos automaticamente, em vez de esperar que alguém os note mais tarde, as fábricas economizam dinheiro com matérias-primas e mantêm suas máquinas funcionando por mais tempo entre as paradas para manutenção. Dados do setor mostram que fabricantes que adotam essas configurações avançadas de CNC geralmente observam grandes reduções nos custos ao longo do tempo. Menos sucata significa despesas menores, e ciclos de produção mais rápidos se traduzem diretamente em melhores resultados financeiros para empresas que investem em tecnologia eficaz de detecção de erros para suas operações CNC.

Garantia de Qualidade na Produção de Tubos Automotivos

Métodos de Teste Não Destrutivo

A inspeção não destrutiva, ou END, tornou-se essencial para verificar a real confiabilidade dos tubos automotivos. A indústria automotiva utiliza diversas abordagens, como testes ultrassônicos e imagens de raio X, para avaliar a qualidade dos tubos sem causar danos durante a inspeção. Isso é muito importante, já que esses testes conseguem identificar problemas tanto no interior quanto no exterior das paredes metálicas que poderiam passar despercebidos. A maioria das normas de fabricação agora inclui requisitos rigorosos para procedimentos de END, algo compreensível quando consideramos as consequências do rompimento de tubos na estrada. Dados reais mostram que empresas que seguem práticas completas de END tendem a ter significativamente menos problemas com falhas em tubos ao longo do tempo. Para os fabricantes de automóveis preocupados com a segurança dos componentes, esse tipo de teste não é apenas recomendado, é praticamente obrigatório.

Padrões de Tolerância para Integração Veicular

Seguir os padrões de tolerância é muito importante na fabricação de tubos automotivos, pois, caso contrário, eles simplesmente não se encaixarão corretamente quando instalados nos veículos. Esses padrões indicam exatamente quais medidas são aceitáveis e quanto espaço é permitido para cada dimensão. Sem isso, os tubos podem não se alinhar adequadamente com outros componentes do sistema do veículo. As especificações dos fabricantes de equipamento original (OEM) exigem esses padrões, já que tubos mal fabricados podem prejudicar seriamente o desempenho do carro. Pesquisas mostram que quando as empresas seguem rigorosamente essas tolerâncias apertadas, os veículos tendem a durar mais e ter um desempenho geral melhor. A maioria dos fabricantes automotivos está ciente disso e mantém a produção de seus tubos dentro desses limites, mesmo que isso às vezes custe um pouco mais de dinheiro inicialmente. Afinal, ninguém quer lidar com recalls ou reclamações dos clientes por causa de instalações defeituosas.

Seleção de Material para Fabricação de Tubos Automotivos

Aço de Alta Resistência vs Liga de Alumínio

A escolha de materiais para a fabricação de tubos automotivos envolve avaliar os prós e contras entre aço de alta resistência e ligas de alumínio. O aço continua sendo uma opção padrão para muitos fabricantes, pois suporta bem a tensão e mantém os custos de produção baixos, algo especialmente importante para peças que exigem máxima integridade estrutural. O alumínio conta uma história diferente. Seu menor peso ajuda os carros a funcionarem melhor e emitirem menos poluentes — algo que os fabricantes têm buscado atender com afinco, diante das novas normas de emissão surgindo em todo o mundo. É claro que há um porém: o alumínio tem um custo inicial mais elevado do que o do aço. Testes realizados na indústria mostram que veículos fabricados com tubos de alumínio geralmente consomem cerca de 5 a 8% menos combustível em comparação com os seus equivalentes em aço, sem comprometer a resistência em colisões nem as classificações gerais de segurança. Na prática, a maioria das empresas acaba optando pelo material que faz mais sentido em termos dos requisitos específicos do projeto, limitações orçamentárias e considerações de manutenção a longo prazo.

Requisitos de Resistência à Corrosão

A capacidade de resistir à corrosão continua sendo um dos requisitos mais importantes para tubulações automotivas, especialmente em regiões onde os veículos são expostos ao sal de estrada durante os meses de inverno ou em áreas costeiras propensas a danos causados pela água salgada. Os fabricantes submetem seus tubos a processos extensivos de avaliação antes da implantação, frequentemente os expondo a câmaras de neblina salina que simulam anos de estresse ambiental em apenas dias. As medidas protetoras variam desde revestimentos tradicionais de zinco aplicados por meio de técnicas de galvanização a quente até tratamentos mais recentes com polímeros que formam camadas de barreira contra a penetração de umidade. Estudos indicam que tubos adequadamente tratados duram significativamente mais tempo em serviço, mantendo suas propriedades de resistência mecânica em comparação com os não tratados. Para engenheiros automotivos que trabalham nas especificações de projetos de veículos, acertar nesse aspecto não se trata apenas de conformidade com as regulamentações do setor, mas também impacta diretamente na confiabilidade a longo prazo do veículo e na satisfação do cliente no futuro.

Aplicações em Sistemas Veiculares

Fabricação de Sistema de Escapamento

A fabricação de sistemas de escapamento automotivo requer uma combinação de trabalho cuidadoso e materiais resistentes, capazes de suportar as condições às quais são submetidos. A maioria das oficinas começa modelando os tubos, depois soldando-os antes de aplicar acabamentos que protejam contra danos causados pelo calor e corrosão ao longo do tempo. Ao escolher os materiais, o aço inoxidável destaca-se por suportar temperaturas extremas melhor do que outros metais e durar muito mais tempo em ambientes de escapamento. Os fabricantes de automóveis também têm sido criativos — basta pensar nas configurações duplas de escapamento em carros esportivos. Elas parecem boas, é verdade, mas na realidade ajudam o motor a respirar melhor, resultando em emissões mais limpas e, às vezes, até mesmo em um melhor consumo de combustível. Todas essas melhorias não se limitam à aparência. Atualmente, os fabricantes precisam atender a rigorosos padrões de emissão, então cada pequena alteração é importante na construção de veículos que tenham bom desempenho e, ao mesmo tempo, respeitem os limites legais.

Técnicas de Produção de Linhas de Combustível

Fabricar tubos para linhas de combustível requer um trabalho realmente cuidadoso, pois estamos lidando com materiais altamente inflamáveis. Os principais passos envolvem técnicas especiais de soldagem, a criação de tubos sem costura e muitos testes para verificar se tudo está bem unido. Seguir as normas estabelecidas por grupos como a SAE não é apenas uma boa ideia, é essencial para garantir que essas peças não falhem quando mais importar. Alguns exemplos práticos mostram o que acontece quando fabricantes começam a usar coisas como máquinas de corte a laser e robôs para auxiliar na soldagem. Esses métodos aprimorados produzem linhas de combustível que realmente têm melhor desempenho e apresentam menos riscos. Analisar como a indústria automotiva evoluiu demonstra por que melhorias contínuas nos processos de fabricação são tão importantes tanto para a segurança do motorista quanto para o desempenho do veículo.

Perguntas Frequentes

Quais são os principais componentes de uma máquina de fabricação de tubos automotivos?

Uma máquina de fabricação de tubos automotivos consiste em componentes principais como o desbobinador, seções de formação, unidade de solda e sistema de resfriamento. Cada um desempenha um papel vital na produção de tubos de alta qualidade.

Como a tecnologia CNC melhora a fabricação de tubos?

A tecnologia CNC permite controle preciso sobre os parâmetros de fabricação, reduzindo erros e melhorando a eficiência e qualidade geral da produção de tubos.

Quais materiais são comumente usados na fabricação de tubos automotivos?

Materiais comuns incluem aço de alta resistência e ligas de alumínio, cada um oferecendo benefícios específicos, como durabilidade ou peso reduzido para maior eficiência no consumo de combustível.

Por que o teste não destrutivo é importante na produção de tubos automotivos?

O teste não destrutivo garante a integridade e segurança dos tubos automotivos detectando possíveis defeitos sem causar danos ao produto.

Qual é a importância da resistência à corrosão nos tubos automotivos?

A resistência à corrosão é crucial para garantir a longevidade e confiabilidade dos tubos automotivos, especialmente em condições ambientais severas.

Sumário

- Máquina de Fabricação de Tubos Automotivos: Componentes Principais e Operação

- Como o Dobramento por Tração Rotativa Forma Tubos Automotivos

- Tecnologia de Curvamento por Indução na Fabricação Automotiva

- Sistemas de Controle CNC na Fabricação Moderna de Tubos

- Garantia de Qualidade na Produção de Tubos Automotivos

- Seleção de Material para Fabricação de Tubos Automotivos

- Aplicações em Sistemas Veiculares

-

Perguntas Frequentes

- Quais são os principais componentes de uma máquina de fabricação de tubos automotivos?

- Como a tecnologia CNC melhora a fabricação de tubos?

- Quais materiais são comumente usados na fabricação de tubos automotivos?

- Por que o teste não destrutivo é importante na produção de tubos automotivos?

- Qual é a importância da resistência à corrosão nos tubos automotivos?