A indústria automotiva depende fortemente de componentes projetados com precisão, e entre os equipamentos de fabricação mais críticos está a máquina para fabricação de tubos automotivos. Esses sistemas sofisticados transformam matérias-primas em tubos e canos de alta qualidade que desempenham funções essenciais na construção de veículos, desde sistemas de escapamento até linhas de combustível e componentes estruturais. A seleção da máquina certa para suas necessidades de fabricação automotiva exige uma consideração cuidadosa de múltiplos fatores técnicos, requisitos de produção e padrões de qualidade que impactam diretamente a eficiência operacional e a qualidade do produto.

A fabricação moderna de automóveis exige precisão e consistência excepcionais na produção de tubos, tornando a escolha do equipamento de fabricação uma decisão comercial crítica. A complexidade dos veículos contemporâneos, com seus sistemas fluidos intricados e requisitos estruturais, exige tubos que atendam a tolerâncias dimensionais rigorosas e especificações de materiais. Compreender os princípios fundamentais por trás da tecnologia de máquinas de fabricação de tubos permite que os fabricantes tomem decisões informadas alinhadas com seus objetivos de produção e padrões de qualidade.

Compreendendo a Tecnologia de Máquinas de Fabricação de Tubos

Processos Fundamentais de Fabricação

A base da produção eficaz de tubos reside na compreensão dos diversos processos de fabricação utilizados por diferentes tipos de máquinas. A soldadura por resistência elétrica (ERW) representa um dos métodos mais amplamente adotados para a produção de tubos automotivos, oferecendo excelente velocidade e consistência para produções em média e grande escala. Este processo envolve moldar tiras planas de aço em perfis circulares e soldar a junta utilizando aquecimento por resistência elétrica, resultando em juntas resistentes e uniformes adequadas para aplicações automotivas.

Os processos de conformação a frio oferecem outra alternativa para a produção de tubos, particularmente adequados para aplicações que exigem acabamento superficial excepcional e precisão dimensional. Esses métodos trabalham o material à temperatura ambiente, preservando as propriedades originais do material enquanto alcançam especificações geométricas precisas. A escolha entre conformação a quente e a frio depende principalmente da aplicação automotiva específica, dos requisitos do material e dos volumes de produção pretendidos.

Opções de Configuração da Máquina

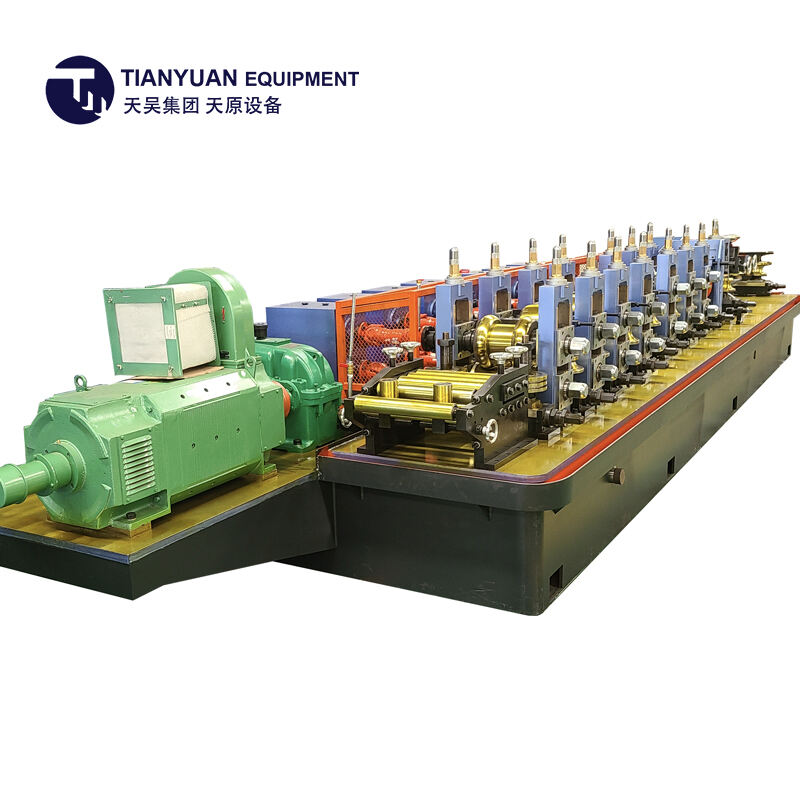

Os equipamentos modernos para fabricação de tubos oferecem várias opções de configuração para atender diferentes requisitos de manufatura automotiva. Os sistemas em linha proporcionam capacidades de produção contínua, ideais para operações de alto volume que produzem especificações padrão de tubos. Essas configurações geralmente incluem estações integradas de conformação, soldagem e dimensionamento que processam o material em fluxo contínuo, maximizando a produtividade enquanto mantêm padrões consistentes de qualidade.

Os designs modulares de máquinas oferecem flexibilidade para fabricantes que produzem especificações diversas de tubos ou atuam em mercados com padrões de demanda variáveis. Esses sistemas permitem trocas rápidas entre diferentes diâmetros e especificações de tubos, possibilitando uma produção eficiente em pequenos lotes, ao mesmo tempo que mantêm a capacidade para grandes volumes de produção quando as condições de mercado exigirem aumento da saída.

Critérios Críticos de Seleção

Requisitos de Volume de Produção

Determinar a capacidade de produção adequada representa um aspecto fundamental na seleção de máquinas para a fabricação de tubos automotivos. Operações de alto volume normalmente se beneficiam de sistemas dedicados e de alta velocidade, otimizados para dimensões e materiais específicos de tubos. Essas máquinas frequentemente incorporam recursos avançados de automação, incluindo alimentação automática de material, controle preciso das dimensões e sistemas integrados de monitoramento de qualidade que garantem uma produção consistente, minimizando ao máximo a intervenção do operador.

Operações de volume médio a baixo podem encontrar maior valor em sistemas flexíveis capazes de produzir diversas especificações de tubos com tempo mínimo de preparação. A máquina de fabricação de tubos para automóveis tecnologia disponível atualmente oferece recursos sofisticados de troca rápida que permitem a produção eficiente de diversos componentes automotivos sem sacrificar qualidade ou precisão. Compreender os padrões do seu volume de produção ajuda a determinar o equilíbrio ideal entre velocidade, flexibilidade e custo de investimento.

Compatibilidade e Processamento de Materiais

Aplicações automotivas exigem tubos fabricados a partir de diversos materiais, cada um apresentando desafios e requisitos únicos de processamento. As classes de aço comumente utilizadas na fabricação automotiva incluem aços de alta resistência e baixa liga, aços inoxidáveis e ligas especiais projetadas para características específicas de desempenho. A máquina selecionada deve demonstrar capacidade de processar esses materiais de forma eficaz, mantendo os padrões de precisão dimensional e qualidade superficial.

As faixas de espessura do material representam outra consideração crítica, pois os tubos automotivos variam significativamente na espessurade parede dependendo da aplicação pretendida. Componentes estruturais podem exigir paredes mais espessas para maior resistência, enquanto tubos transportadores de fluidos frequentemente utilizam paredes mais finas para minimizar o peso. As capacidades de conformação da máquina devem acomodar toda a gama de espessuras necessárias para suas aplicações automotivas específicas, mantendo ao mesmo tempo uma qualidade consistente em todas as especificações.

Controle de Qualidade e Recursos de Precisão

Sistemas de Precisão Dimensional

As tolerâncias na fabricação automotiva exigem precisão excepcional nas dimensões dos tubos, tornando sistemas avançados de medição e controle características essenciais nos equipamentos modernos de produção de tubos. Os sistemas de medição a laser fornecem feedback em tempo real sobre as dimensões, permitindo correções imediatas para manter tolerâncias rigorosas ao longo de todo o processo produtivo. Esses sistemas normalmente monitoram várias dimensões simultaneamente, incluindo diâmetro, espessura da parede e ovalização, garantindo que cada tubo atenda às especificações da indústria automotiva.

A integração do controle estatístico de processos permite que os fabricantes acompanhem tendências de qualidade e identifiquem problemas potenciais antes que resultem em produtos não conformes. Máquinas modernas incorporam recursos sofisticados de coleta e análise de dados que fornecem informações sobre a estabilidade do processo e ajudam a otimizar os parâmetros de produção para resultados consistentes. Esse nível de controle de qualidade mostra-se essencial para fornecedores automotivos, que precisam demonstrar capacidade estatística perante seus clientes.

Garantia de Qualidade de Soldagem

A integridade das soldas em tubos automotivos impacta diretamente a segurança e o desempenho do veículo, tornando o monitoramento da qualidade da solda uma característica crítica da máquina. Sistemas avançados incorporam tecnologias de monitoramento de soldagem em tempo real que acompanham parâmetros elétricos, perfis de temperatura e outras variáveis do processo para garantir qualidade consistente da solda. Esses sistemas podem detectar variações que possam comprometer a integridade da solda e ajustar automaticamente os parâmetros ou alertar os operadores sobre possíveis problemas.

A integração de ensaios não destrutivos permite verificação abrangente da qualidade sem comprometer a produtividade. Testes por ultrassom, inspeção por corrente parasita e outros métodos END podem ser incorporados à linha de produção para verificar a qualidade da solda e detectar possíveis defeitos. Essa capacidade mostra-se particularmente valiosa para aplicações automotivas, nas quais a falha de um componente pode ter sérias implicações de segurança.

Eficiência Operacional e Automação

Capacidades de Configuração e Troca

Procedimentos eficientes de troca impactam significativamente a eficácia geral do equipamento na fabricação de tubos automotivos. Sistemas de ferramentas de troca rápida permitem transições rápidas entre diferentes tamanhos e especificações de tubos, minimizando o tempo de inatividade e maximizando a capacidade produtiva. Máquinas modernas incorporam ajustes acionados por servomotores e sistemas de posicionamento pré-definidos que reduzem os tempos de troca de horas para minutos, permitindo uma produção eficiente em pequenos lotes.

Sistemas de gerenciamento de receitas armazenam parâmetros ideais de produção para diferentes especificações de tubos, garantindo resultados consistentes e reduzindo erros de configuração. Esses sistemas mantêm bancos de dados com conjuntos comprovados de parâmetros que os operadores podem recuperar e implementar rapidamente, eliminando procedimentos de configuração baseados em tentativa e erro e assegurando o retorno imediato às condições ótimas de produção após as trocas.

Integração e Conectividade

Ambientes modernos de fabricação exigem integração perfeita entre equipamentos de produção e sistemas corporativos. Os recursos da Indústria 4.0 permitem o compartilhamento em tempo real de dados entre máquinas de fabricação de tubos e sistemas de execução de manufatura, proporcionando visibilidade sobre o status da produção, métricas de qualidade e desempenho dos equipamentos. Essa conectividade facilita o agendamento preditivo de manutenção, a otimização de estoques e a coordenação do planejamento da produção.

As funcionalidades de monitoramento remoto permitem que as equipes de suporte técnico diagnostiquem problemas e otimizem o desempenho sem necessidade de visitas presenciais. Esses sistemas podem fornecer alertas em tempo real sobre requisitos de manutenção, desvios no processo ou problemas de qualidade, permitindo uma resposta rápida a possíveis falhas. Para fornecedores automotivos que operam em múltiplas instalações, as capacidades de monitoramento centralizado oferecem supervisão valiosa e apoio à coordenação.

Considerações Econômicas e Retorno sobre Investimento (ROI)

Análise do Investimento Inicial

O investimento de capital necessário para equipamentos de fabricação de tubos automotivos varia significativamente com base na capacidade de produção, nível de automação e sofisticação dos recursos. Sistemas de alta capacidade com automação avançada e recursos de controle de qualidade possuem preços mais elevados, mas frequentemente proporcionam um retorno superior sobre o investimento por meio de maior produtividade e redução dos custos operacionais. Uma análise cuidadosa do custo total de propriedade, incluindo instalação, treinamento e custos de suporte contínuo, fornece uma visão mais completa dos requisitos de investimento.

Opções de financiamento e programas de apoio dos fornecedores podem impactar significativamente o custo efetivo de novos equipamentos. Muitos fornecedores oferecem condições flexíveis de financiamento, programas de treinamento e suporte técnico contínuo que agregam valor além do custo básico do equipamento. Avaliar esses serviços adicionais e seu potencial impacto no sucesso operacional ajuda a determinar a verdadeira proposta de valor das diferentes opções de equipamento.

Otimização do Custo Operacional

A eficiência energética representa um fator cada vez mais importante na seleção de equipamentos, à medida que os fabricantes buscam reduzir custos operacionais e o impacto ambiental. Máquinas modernas para fabricação de tubos incorporam acionamentos eficientes em termos de energia, sistemas de aquecimento otimizados e recursos inteligentes de gerenciamento de energia que reduzem significativamente o consumo de energia em comparação com projetos mais antigos. Essas melhorias de eficiência frequentemente proporcionam economias substanciais ao longo da vida útil do equipamento.

Os requisitos de manutenção e os custos de consumíveis contribuem significativamente para as despesas operacionais de longo prazo. Projetos de equipamentos que minimizam componentes sujeitos ao desgaste, prolongam os intervalos de serviço e oferecem fácil acesso para atividades de manutenção ajudam a reduzir custos contínuos, maximizando ao mesmo tempo a disponibilidade. Compreender esses fatores durante o processo de seleção permite projeções de custo do ciclo de vida mais precisas e decisões de investimento melhores.

Avaliação do Fornecedor e Suporte

Expertise Técnica e Experiência

A complexidade dos equipamentos para fabricação de tubos automotivos exige fornecedores com profundo conhecimento técnico e experiência comprovada em aplicações de manufatura automotiva. Fornecedores com amplo conhecimento na indústria automotiva compreendem os requisitos específicos, padrões de qualidade e questões de conformidade regulamentar que afetam o projeto e funcionamento dos equipamentos. Esse know-how revela-se inestimável durante as fases de especificação, instalação e operação contínua do equipamento.

Instalações de referência e estudos de caso oferecem informações valiosas sobre as capacidades dos fornecedores e o desempenho dos equipamentos em ambientes reais de manufatura automotiva. Visitar instalações existentes permite que compradores em potencial observem a operação dos equipamentos, discutam o desempenho com usuários atuais e tenham expectativas realistas quanto às capacidades e limitações. Essa análise cuidadosa é essencial para tomar decisões informadas na seleção de equipamentos.

Infraestrutura de Serviço e Suporte

Capacidades abrangentes de serviço e suporte garantem a máxima disponibilidade e desempenho dos equipamentos durante toda a vida operacional. Fornecedores com presença local de serviço, amplo estoque de peças sobressalentes e capacidade de resposta rápida oferecem vantagens significativas na manutenção da produção contínua. A disponibilidade de suporte emergencial mostra-se particularmente importante para fornecedores automotivos que operam sob requisitos de entrega just-in-time, nos quais a paralisação de equipamentos pode ter consequências graves.

A qualidade dos programas de treinamento e da documentação técnica impacta significativamente o sucesso operacional e o desempenho a longo prazo. Treinamentos completos para operadores e manutenção asseguram a utilização eficiente dos equipamentos, ao mesmo tempo que minimizam o risco de erros operacionais ou práticas inadequadas de manutenção. Uma documentação bem elaborada, incluindo guias de solução de problemas e procedimentos de manutenção, permite uma transferência eficaz do conhecimento e apoia práticas operacionais consistentes.

Perguntas Frequentes

Quais fatores determinam a capacidade de produção ideal para uma máquina de fabricação de tubos automotivos?

Os requisitos de capacidade de produção dependem de vários fatores-chave, incluindo volumes de demanda atuais e projetados, complexidade da mistura de produtos e prazos de entrega exigidos. Os fabricantes automotivos devem analisar seus dados históricos de produção, considerar projeções futuras de crescimento e levar em conta as variações sazonais da demanda ao determinar as necessidades de capacidade. Além disso, o número de diferentes especificações de tubos exigidas afeta a utilização da capacidade, pois misturas de produtos mais complexas normalmente exigem tempo adicional de troca, o que reduz a capacidade efetiva.

Quão importante é a compatibilidade do material ao selecionar equipamentos para fabricação de tubos?

A compatibilidade de materiais representa um fator crítico de seleção, pois as aplicações automotivas utilizam diversos graus de aço e ligas com características de conformação variadas. O equipamento selecionado deve demonstrar capacidade comprovada de processar todos os materiais exigidos, mantendo os padrões de precisão dimensional e qualidade superficial. Diferentes materiais podem exigir configurações específicas de ferramentas, parâmetros de aquecimento ou velocidades de conformação; portanto, a máquina deve oferecer flexibilidade suficiente para acomodar essas variações sem comprometer a qualidade ou a eficiência.

Quais características de controle de qualidade são essenciais para a fabricação de tubos automotivos?

Recursos essenciais de controle de qualidade incluem sistemas de medição dimensional em tempo real, monitoramento da qualidade de solda e funcionalidades de controle estatístico de processo. Sistemas de medição a laser fornecem monitoramento contínuo de dimensões críticas, enquanto o monitoramento avançado de solda rastreia parâmetros elétricos e perfis de temperatura para garantir qualidade consistente das juntas. A integração do controle estatístico de processo permite análise de tendências e detecção precoce de variações no processo, ajudando a manter as tolerâncias rigorosas exigidas para aplicações automotivas.

Como os fabricantes podem avaliar o custo total de propriedade para equipamentos de fabricação de tubos?

A análise de custo total de propriedade deve incluir o custo inicial do equipamento, despesas de instalação, treinamento de operadores, custos contínuos de manutenção, consumo de energia e vida útil esperada. Os fabricantes também devem considerar fatores de produtividade, como eficiência na troca de modelos, confiabilidade de tempo de atividade e consistência de qualidade, que afetam os custos operacionais totais. Comparar esses fatores abrangentes de custo entre diferentes opções de equipamento fornece uma base mais precisa para decisões de investimento do que apenas o preço inicial de compra.

Sumário

- Compreendendo a Tecnologia de Máquinas de Fabricação de Tubos

- Critérios Críticos de Seleção

- Controle de Qualidade e Recursos de Precisão

- Eficiência Operacional e Automação

- Considerações Econômicas e Retorno sobre Investimento (ROI)

- Avaliação do Fornecedor e Suporte

-

Perguntas Frequentes

- Quais fatores determinam a capacidade de produção ideal para uma máquina de fabricação de tubos automotivos?

- Quão importante é a compatibilidade do material ao selecionar equipamentos para fabricação de tubos?

- Quais características de controle de qualidade são essenciais para a fabricação de tubos automotivos?

- Como os fabricantes podem avaliar o custo total de propriedade para equipamentos de fabricação de tubos?