Tecnologias Principais que Impulsionam a Eficiência em Máquinas de fabricação de tubos de aço

Técnicas de Manuseio de Materiais de Alta Velocidade e Redução de Resíduos

Sistemas eficientes de movimentação de materiais são fundamentais para manter a produção em alta velocidade e reduzir o desperdício de materiais na fabricação de tubos de aço. Esses sistemas garantem que as matérias-primas cheguem rapidamente aos locais onde são necessárias e que os produtos acabados sejam removidos com a mesma agilidade, mantendo assim o fluxo contínuo e suave de operações dia após dia. Quando as empresas se concentram em reduzir desperdícios por meio de abordagens como práticas de manufatura enxuta e encontram formas de reutilizar sucata metálica, os benefícios reais são tanto financeiros quanto ambientais. De acordo com relatórios da EPA, fábricas que implementam essas estratégias frequentemente economizam cerca de 20 a 25% nos custos, ao mesmo tempo em que reduzem significativamente suas emissões de carbono. Para fabricantes de tubos de aço que desejam manter-se competitivos, investir em uma gestão mais eficaz de materiais não é mais apenas uma forma de economizar dinheiro — está se tornando uma necessidade para a sobrevivência a longo prazo no mercado atual.

Mecanismos Avançados de Solda e Formação para Saída Contínua

Métodos avançados de soldagem, como técnicas a laser e TIG, mantêm os tubos de aço resistentes e estruturalmente sólidos, tornando-os ideais para tudo, desde oleodutos até projetos de construção. O modo como os tubos sem emenda são formados, na verdade, aumenta sua qualidade geral, conferindo-lhes resistência adicional quando submetidos à pressão em condições reais. Olhando para o futuro, muitos profissionais da área enxergam mudanças empolgantes surgindo com novas abordagens, como a tecnologia de soldagem híbrida a laser-arco. Um relatório recente do Welding Journal sugere que esse tipo de inovação pode levar à produção de itens de melhor qualidade, ao mesmo tempo que reduz custos de fabricação em larga escala. Para fabricantes de tubos que buscam manter-se competitivos, esses avanços tecnológicos significam que poderão produzir bens de maior qualidade mais rapidamente do que nunca, atendendo às demandas dos clientes sem elevar excessivamente os custos de produção.

Tipos de Máquinas de fabricação de tubos de aço e Suas Aplicações de Eficiência

Máquinas de Indução para Demandas Industriais de Grande Diâmetro

As máquinas de indução desempenham um papel fundamental na fabricação desses grandes tubos necessários em várias indústrias pesadas. Projetadas para suportar cargas de trabalho substanciais, essas máquinas têm maior durabilidade e desempenho confiável sob condições adversas exigidas pela maioria das fábricas. Profissionais do setor comentam como as máquinas de indução se destacam especialmente na produção de resultados consistentes sem falhas, algo absolutamente necessário para grandes projetos de construção que envolvem dutos ou desenvolvimento de infraestrutura urbana. Sua capacidade de manter taxas estáveis de produção as torna indispensáveis em ambientes onde a interrupção não é uma opção.

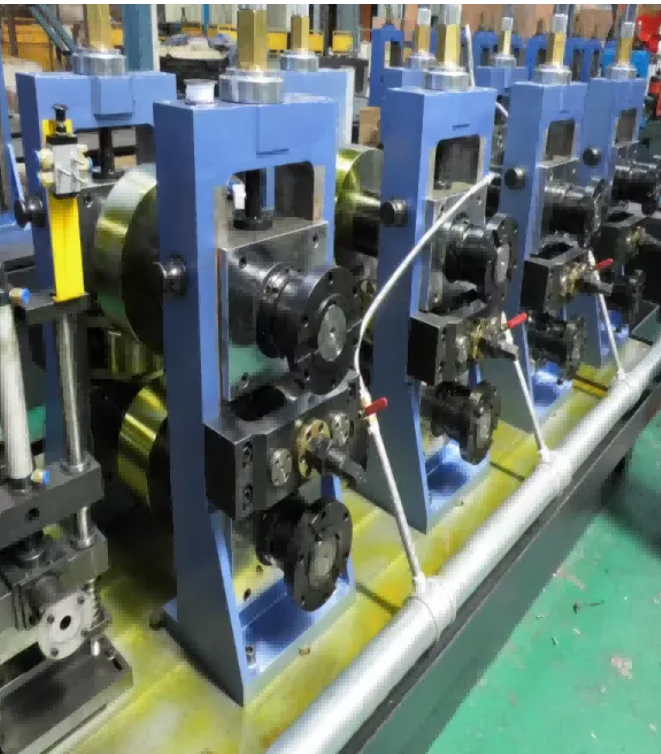

Moinhos de Formação a Frio para Tubos de Pequeno Diâmetro com Precisão

As máquinas de conformação a frio tornaram-se equipamentos essenciais nas operações de manufatura de precisão, especialmente ao trabalhar com tubos de pequeno diâmetro. As máquinas oferecem tolerâncias apertadas que os fabricantes necessitam e, além disso, consomem menos energia em comparação com métodos tradicionais, o que significa que produtos de melhor qualidade saem da linha de produção a cada vez. Estamos observando um aumento na demanda por esses tubos minúsculos em diversos setores industriais atualmente. Pesquisas de mercado mostram que essa tendência está se acelerando, já que empresas nos setores de manufatura automotiva, engenharia aeroespacial e produção de componentes eletrônicos estão encontrando novas formas de incorporá-los em seus projetos de produtos.

Ao explorar esses tipos de máquinas, podemos entender melhor suas aplicações de eficiência em necessidades industriais diversificadas, especialmente na maximização da produtividade sem comprometer os padrões de qualidade.

Estratégias de Manutenção para Produtividade Sustentada

Cuidados Preventivos para Componentes Críticos (Motores, Rolamentos, Hidráulicos)

Manter as máquinas para fabricação de tubos de aço produtivas ao longo do tempo significa estar à frente das necessidades de manutenção, especialmente no que diz respeito às peças vitais, como motores, rolamentos e sistemas hidráulicos. A manutenção regular não apenas prolonga a vida útil dos componentes, mas também reduz as falhas inesperadas que interrompem a produção. Quando os fabricantes seguem os cronogramas de inspeção e não pulam verificações rotineiras, eles experimentam muito menos tempo de inatividade e suas operações funcionam de maneira mais suave no geral. Pesquisas realizadas por gerentes de fábricas na América do Norte indicam que uma manutenção adequada reduz as falhas das máquinas em cerca de 40%, o que resulta em economia real com reparos e tempo de produção perdido. A maioria das fábricas relata uma melhoria de pelo menos 20% na disponibilidade simplesmente seguindo protocolos básicos de manutenção de forma rigorosa, algo que faz toda a diferença para atender às metas de produção mês após mês.

Otimização de Sistemas Elétricos e Consistência de Energia

Um bom gerenciamento do sistema elétrico faz toda a diferença quando se trata de aproveitar ao máximo os equipamentos de fabricação de tubos de aço. Manter uma alimentação estável é muito importante, pois quedas ou picos de tensão prejudicam bastante a eficiência das máquinas e frequentemente causam desligamentos inesperados. Abordagens práticas incluem a instalação de inversores de frequência juntamente com um balanceamento inteligente de carga em diferentes estágios de produção. Testes na prática mostram que fábricas que atualizam sua infraestrutura elétrica normalmente obtêm melhorias de cerca de 15 a 20% na produção por turno. Quando a energia é utilizada adequadamente, toda a linha de produção opera de maneira mais suave, sem aquelas interrupções frustrantes. Esse tipo de melhoria aumenta a produtividade diária e reduz as contas de eletricidade mês após mês, o que acaba gerando bons resultados ao longo do tempo para os gerentes que acompanham os custos operacionais.

Inovações Redefinindo Padrões de Fabricação

Sistemas de Monitoramento Digital para Controle de Qualidade em Tempo Real

O controle de qualidade na fabricação está recebendo um grande impulso de sistemas de monitoramento digital que oferecem insights imediatos sobre os dados e ajudam a otimizar processos. Essas ferramentas avançadas permitem que os fabricantes identifiquem problemas rapidamente antes que se transformem em questões custosas, reduzindo o desperdício de materiais e mantendo a consistência dos produtos entre diferentes lotes. Algumas pesquisas recentes apontam como essas tecnologias de monitoramento conseguem de fato reduzir erros nas fábricas, fazendo com que toda a operação funcione de maneira mais eficiente. Ao integrar essas capacidades analíticas, as fábricas não apenas ajustam suas linhas de produção para obter melhores resultados, mas também cumprem especificações de qualidade mais rigorosas. Além disso, quando algo sai do planejado durante o processo de fabricação, as equipes detectam a falha mais rapidamente e corrigem o problema, garantindo que os produtos finais atendam às expectativas e evitando desperdício com mercadorias defeituosas.

Práticas Sustentáveis no Reciclagem de Aço e Uso de Energia

O setor de manufatura está cada vez mais direcionando sua atenção para a sustentabilidade, especialmente na produção de tubos de aço. Reciclar aço em grande escala tornou-se uma das principais formas pelas quais os fabricantes reduzem sua pegada ambiental, ao mesmo tempo que economizam custos operacionais. A eficiência energética é outra área na qual as empresas estão obtendo avanços reais. Muitas fábricas agora funcionam parcialmente com energia solar ou eólica, e melhorias na forma como a energia é utilizada ao longo dos processos produtivos têm feito uma diferença perceptível. Estamos assistindo a uma tendência real em direção a operações mais verdes em toda a indústria. Empresas que adotam essas práticas tendem a se destacar da concorrência, pois atendem aos requisitos regulatórios e atraem clientes que se preocupam com responsabilidade ambiental. Essa mudança demonstra o tipo de fabricante com o qual uma pessoa realmente deseja fazer negócios.

Seção de Perguntas Frequentes

Qual é o papel da automação nas máquinas de fabricação de tubos de aço?

A automação aumenta a eficiência integrando tecnologias como PLCs e sistemas CNC, reduzindo erros humanos e otimizando o uso de materiais.

Como os sistemas de manuseio de materiais contribuem para a eficiência operacional?

Sistemas de manuseio de materiais suportam alta velocidade de produção e redução de desperdícios, cruciais para processos eficientes de fabricação de tubos de aço.

Por que as máquinas de indução são importantes para tubos de grande diâmetro?

As máquinas de indução são fundamentais para garantir durabilidade e atender às demandas industriais, especialmente em indústrias pesadas que exigem tubos de grande diâmetro.

Quais estratégias de manutenção ajudam a sustentar a produtividade nas máquinas de fabricação de tubos de aço?

Implementar manutenção preventiva e otimizar sistemas elétricos são estratégias-chave para manter uma produtividade sustentada e reduzir paradas.

Como práticas sustentáveis são benéficas na produção de tubos de aço?

Práticas sustentáveis reduzem o impacto ambiental e os custos operacionais, proporcionando às empresas uma vantagem competitiva e atendendo às expectativas dos consumidores.

Sumário

- Tecnologias Principais que Impulsionam a Eficiência em Máquinas de fabricação de tubos de aço

- Tipos de Máquinas de fabricação de tubos de aço e Suas Aplicações de Eficiência

- Estratégias de Manutenção para Produtividade Sustentada

- Inovações Redefinindo Padrões de Fabricação

-

Seção de Perguntas Frequentes

- Qual é o papel da automação nas máquinas de fabricação de tubos de aço?

- Como os sistemas de manuseio de materiais contribuem para a eficiência operacional?

- Por que as máquinas de indução são importantes para tubos de grande diâmetro?

- Quais estratégias de manutenção ajudam a sustentar a produtividade nas máquinas de fabricação de tubos de aço?

- Como práticas sustentáveis são benéficas na produção de tubos de aço?