Evolução da Tecnologia Moderna de Fabricação de Tubos

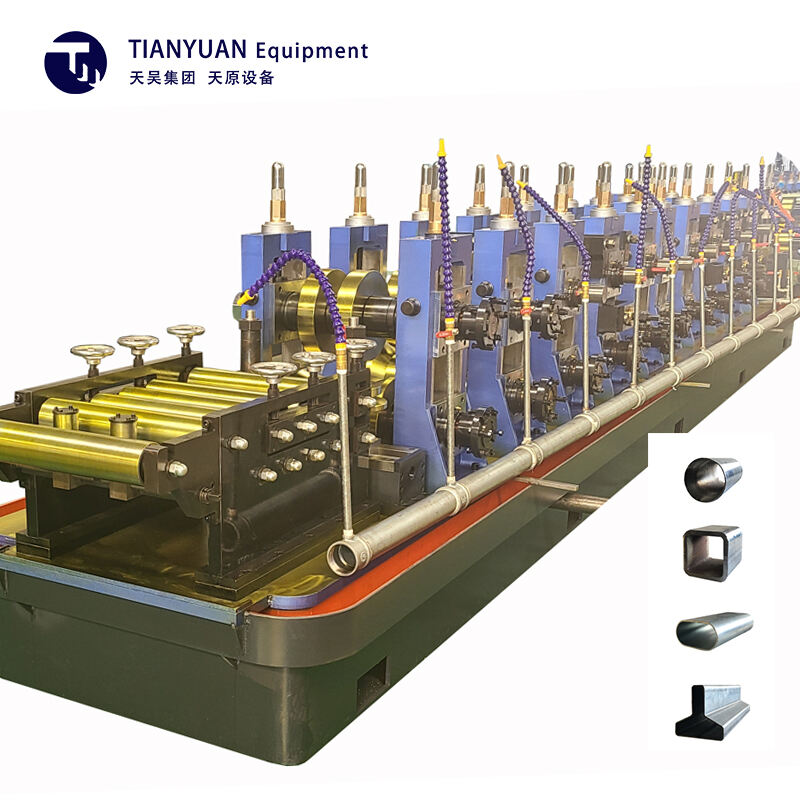

O cenário da fabricação testemunhou transformações notáveis ao longo das décadas, e entre os avanços mais significativos está a tecnologia que alimenta Usinas de tubos soldados por HF . Essas sofisticadas instalações de fabricação representam o ápice da eficiência na produção de tubos, combinando engenharia de precisão com técnicas de soldagem de alta frequência para criar tubos contínuos e duráveis para diversas aplicações industriais.

Usinas modernas de tubos soldados por HF integram automação de última geração, sistemas de monitoramento em tempo real e tecnologias avançadas de soldagem para produzir tubos que atendem a padrões industriais cada vez mais exigentes. À medida que o desenvolvimento de infraestrutura global continua a crescer rapidamente, essas instalações desempenham um papel crucial no atendimento à demanda crescente por tubos soldados de alta qualidade.

Componentes Principais da Produção de Tubos Soldados por HF

Sistemas de Preparação e Alimentação de Fitas

A jornada começa com a cuidadosa preparação das fitas de aço, onde as usinas de tubos soldados por HF utilizam equipamentos sofisticados de desenrolamento e nivelamento. Sistemas avançados de controle de tensão garantem uma alimentação consistente do material, enquanto mecanismos de endireitamento de precisão eliminam deformações na fita que poderiam comprometer a qualidade do produto final.

Os laminadores modernos possuem sistemas automatizados de condicionamento das bordas da tira que preparam as bordas do material para uma soldagem ideal. Esta etapa crucial envolve operações de fresagem ou retificação controladas por computador, que criam a geometria perfeita para soldagem de alta frequência, reduzindo significativamente o risco de defeitos na solda.

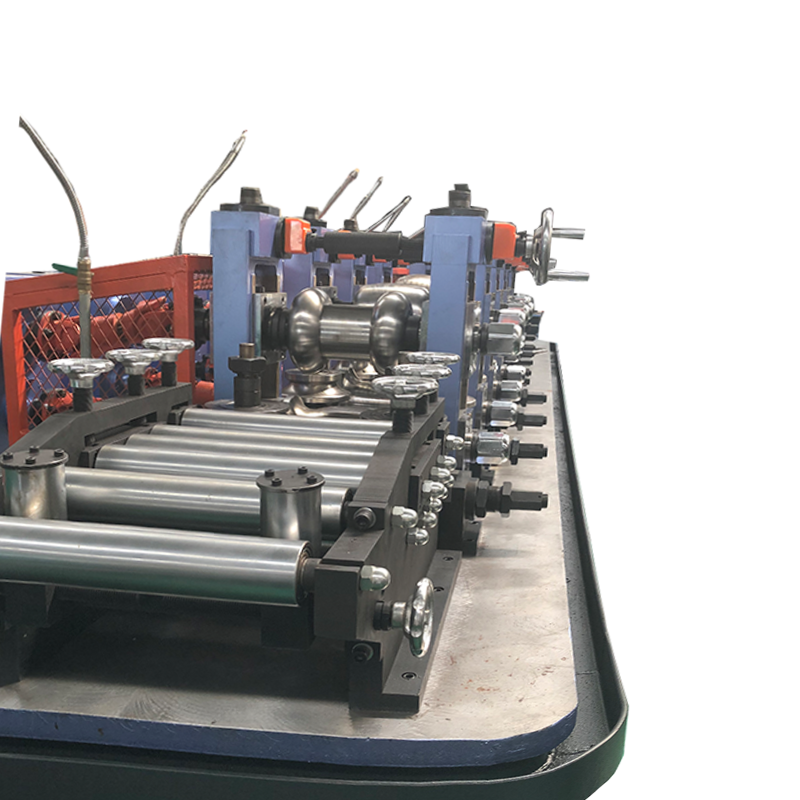

Equipamentos de Formação e Calibração

A seção de formação dos laminadores de tubos soldados por HF representa uma obra-prima da engenharia mecânica. Os conjuntos progressivos de formação moldam gradualmente a tira plana em forma tubular por meio de uma série de rolos cuidadosamente calibrados. Cada estação de formação é precisamente projetada para manter as propriedades do material enquanto atinge a geometria desejada do tubo.

Sistemas avançados com acionamento servocontrolado gerenciam o processo de formação, permitindo ajustes em tempo real para acomodar diferentes dimensões de tubos e materiais. Essa flexibilidade permite aos fabricantes alternar entre especificações de produtos de forma eficiente, maximizando a versatilidade e a produtividade da produção.

Tecnologia de solda de alta frequência

Sistemas de Geração e Controle de Energia

No coração das máquinas de tubos soldados por HF está o sofisticado sistema de soldagem de alta frequência. Instalações modernas utilizam geradores de estado sólido que operam em frequências entre 150-400 kHz, proporcionando controle preciso da energia para uma formação ideal da solda. Esses sistemas avançados de energia garantem uma distribuição uniforme de calor ao longo da junta soldada, essencial para manter a qualidade do produto.

Sistemas de controle digital monitoram e ajustam os parâmetros de soldagem em tempo real, compensando variações nas propriedades do material e nas condições operacionais. Esse nível de controle ajuda a alcançar uma integridade superior da solda, ao mesmo tempo que minimiza o consumo de energia e reduz os custos operacionais.

Gestão da Zona de Solda

A zona de solda nas máquinas de tubos soldados por HF incorpora sistemas sofisticados de refrigeração e mecanismos de controle de pressão. O resfriamento imediato após a solda ajuda a otimizar a estrutura metalúrgica da área soldada, enquanto o controle preciso da pressão garante uma soldagem por forjamento adequada das bordas aquecidas.

Usinas avançadas empregam múltiplas zonas de resfriamento com controle independente de temperatura, permitindo taxas de resfriamento otimizadas para diferentes tipos de materiais e espessuras de parede. Esta atenção detalhada ao gerenciamento da zona de solda resulta em soldas de alta qualidade consistente, com excelentes propriedades mecânicas.

Controle de Qualidade e Sistemas de Inspeção

Tecnologias de Monitoramento Online

As usinas modernas de tubos soldados por HF integram sistemas abrangentes de controle de qualidade ao longo de toda a linha de produção. Sensores avançados monitoram continuamente parâmetros críticos, como alinhamento da tira, distribuição de temperatura e geometria da solda. A análise de dados em tempo real permite a detecção imediata e correção de possíveis problemas de qualidade.

Sistemas automáticos de visão inspecionam a qualidade superficial e a precisão dimensional, enquanto equipamentos de teste eletromagnético avaliam a integridade da solda sem interromper a produção. Essa abordagem de monitoramento contínuo reduz significativamente as taxas de defeitos e garante qualidade do produto consistente.

Teste Final e Certificação

A fase de inspeção final em usinas de tubos soldados por HF combina várias tecnologias de teste para verificar a conformidade do produto com as normas internacionais. Os ensaios hidrostáticos, inspeções por ultrassom e testes mecânicos fornecem uma validação abrangente da integridade e das características de desempenho dos tubos.

Sistemas digitais de documentação geram automaticamente certificados detalhados de qualidade, mantendo a rastreabilidade completa dos parâmetros de produção e resultados dos testes para cada seção de tubo. Essa abordagem abrangente de garantia de qualidade atende aos requisitos rigorosos das aplicações industriais modernas.

Inovações e Tendências Futuras

Integração de fabricação inteligente

O futuro das usinas de tubos soldados por HF reside na integração de tecnologias da Indústria 4.0. Usinas avançadas estão cada vez mais incorporando algoritmos de inteligência artificial e aprendizado de máquina para otimizar parâmetros de produção e prever necessidades de manutenção. Esses sistemas inteligentes analisam grandes volumes de dados operacionais para identificar oportunidades de melhorias na eficiência e na qualidade.

Sensores da Internet das Coisas (IoT) ao longo da linha de produção permitem capacidades abrangentes de monitoramento e controle, enquanto gêmeos digitais oferecem modelagem virtual para a otimização de processos e treinamento de operadores. Esses avanços tecnológicos estão revolucionando a eficiência e a capacidade das instalações modernas de produção de tubos.

Sustentabilidade e Eficiência Energética

As considerações ambientais estão impulsionando inovações nas usinas de tubos soldados por HF, com os fabricantes focando na redução do consumo de energia e na minimização do impacto ambiental. Novas tecnologias de soldagem oferecem maior eficiência energética, enquanto sistemas avançados de manipulação de materiais reduzem desperdícios e otimizam a utilização de recursos.

Sistemas regenerativos recuperam energia dos processos produtivos, enquanto sistemas inteligentes de gerenciamento de energia otimizam o consumo de eletricidade em toda a instalação. Essas iniciativas de sustentabilidade não apenas reduzem os custos operacionais, mas também estão alinhadas aos objetivos globais de proteção ambiental.

Perguntas Frequentes

Quais são as vantagens dos tubos soldados por HF em comparação com os tubos sem costura?

Os tubos soldados por HF oferecem várias vantagens, incluindo custo-benefício, espessura de parede consistente e excelente acabamento superficial. O processo de soldagem de alta frequência garante qualidade confiável da solda, mantendo ao mesmo tempo a eficiência produtiva, tornando esses tubos ideais para diversas aplicações industriais.

Como a soldagem de alta frequência melhora a qualidade do tubo?

A soldagem de alta frequência cria uma zona de aquecimento precisa e localizada, resultando em integridade superior da solda. O processo minimiza as zonas afetadas pelo calor, mantém as propriedades do material e produz uma qualidade de solda consistente ao longo de toda a produção.

Qual é o papel da automação nas usinas de tubos modernas?

A automação em usinas de tubos soldados por HF aumenta a eficiência da produção, garante qualidade consistente e reduz erros humanos. Sistemas avançados de controle gerenciam desde o manuseio de materiais até os parâmetros de soldagem, enquanto sistemas automáticos de inspeção fornecem monitoramento contínuo da qualidade durante todo o processo produtivo.