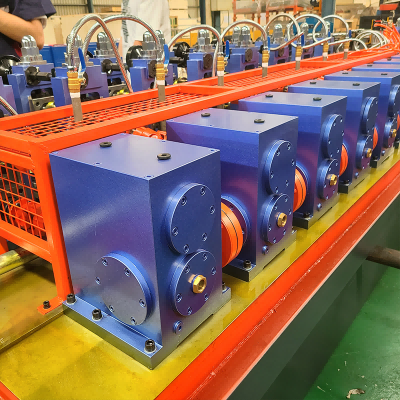

A crescente demanda da indústria automotiva por componentes de engenharia de precisão transformou significativamente os processos de fabricação, particularmente em sistemas de produção de tubos. Os fabricantes de automóveis modernos exigem equipamentos especializados que ofereçam qualidade consistente, maior eficiência e desempenho confiável em diversos ambientes de produção. Uma máquina para fabricação de tubos de aço carbono representa a base da fabricação contemporânea de tubos para a indústria automotiva, oferecendo recursos avançados que atendem aos rigorosos padrões da indústria, mantendo a relação custo-benefício e a flexibilidade operacional.

Compreender as características essenciais dos equipamentos avançados de fabricação de tubos permite que os fabricantes tomem decisões informadas que impactam diretamente a eficiência da produção e a qualidade do produto. Esses sistemas sofisticados integram tecnologia de ponta com princípios de engenharia comprovados para oferecer resultados excepcionais em aplicações automotivas. A evolução da tecnologia de fabricação de tubos introduziu inúmeras inovações que abordam os desafios tradicionais da manufatura, ao mesmo tempo que abrem novas possibilidades de personalização e controle de precisão.

Sistemas Avançados de Automação e Controle

Monitoramento Integrado de Processos

Os modernos sistemas de máquinas para fabricação de tubos de aço carbono incorporam recursos sofisticados de monitoramento que acompanham todos os aspectos do processo de produção em tempo real. Esses sistemas avançados utilizam múltiplos sensores posicionados ao longo da linha de produção para coletar dados sobre variações de temperatura, taxas de fluxo de material, parâmetros de soldagem e precisão dimensional. A integração de algoritmos de inteligência artificial permite o planejamento preditivo de manutenção, reduzindo paradas inesperadas e otimizando a eficiência geral do equipamento.

A estrutura abrangente de coleta de dados permite que os operadores identifiquem problemas potenciais antes que eles afetem a qualidade ou a eficiência da produção. Painéis avançados fornecem uma visualização intuitiva das principais métricas de desempenho, possibilitando a tomada de decisões rápidas e ajustes nos processos. Esse nível de visibilidade do processo garante a consistência da qualidade do produto, minimizando o desperdício e maximizando a utilização de recursos ao longo de todo o ciclo de fabricação.

Controladores Lógicos Programáveis

Controladores lógicos programáveis de última geração formam o sistema nervoso central dos equipamentos modernos de fabricação de tubos, orquestrando sequências complexas de operações com precisão e coordenação. Esses sofisticados sistemas de controle gerenciam múltiplos parâmetros de produção simultaneamente, garantindo o desempenho ideal em todas as etapas de fabricação. A integração de interfaces homem-máquina simplifica a interação do operador, ao mesmo tempo que proporciona acesso completo às funções do sistema e às informações de diagnóstico.

As funcionalidades avançadas de programação permitem que os fabricantes armazenem múltiplas receitas de produção, possibilitando rápidas mudanças entre diferentes especificações de tubos sem extensos ajustes manuais. Essa flexibilidade se mostra particularmente valiosa em aplicações automotivas, onde diversas dimensões e especificações de tubos são necessárias para diferentes modelos e componentes de veículos. A natureza programável desses sistemas facilita iniciativas de melhoria contínua e esforços de otimização de processos.

Tecnologia de solda de alta frequência

Parâmetros de soldagem de precisão

Os sistemas de soldagem de alta frequência contemporâneos, integrados às configurações de máquinas para fabricação de tubos de aço carbono, proporcionam qualidade de solda excepcional por meio do controle preciso de parâmetros e mecanismos avançados de feedback. Esses sistemas utilizam algoritmos sofisticados de controle de potência que ajustam automaticamente os parâmetros de soldagem com base nas propriedades do material, dimensões do tubo e requisitos de velocidade de produção. O resultado são soldas de alta qualidade consistentes que atendem ou superam os padrões da indústria automotiva em termos de resistência e durabilidade.

As capacidades de soldagem de precisão garantem uma distribuição ideal do calor, minimizando as zonas afetadas pelo calor e maximizando a penetração da solda e a qualidade da fusão. Sistemas avançados de monitoramento de temperatura acompanham continuamente as temperaturas de soldagem, fornecendo feedback imediato para ajustes de parâmetros quando necessário. Esse nível de controle previne defeitos comuns de soldagem, como fusão incompleta, penetração excessiva ou distorção térmica, que podem comprometer a integridade da tubulação.

Controle adaptativo de soldagem

Os sistemas adaptativos de controle de soldagem representam um avanço significativo na tecnologia de fabricação de tubos, ajustando automaticamente os parâmetros de soldagem em resposta a mudanças nas condições do material ou variáveis de produção. Esses sistemas inteligentes utilizam algoritmos de aprendizado de máquina para otimizar o desempenho da soldagem com base em dados históricos e feedback em tempo real de múltiplos sensores. A natureza adaptativa desses controles garante qualidade de solda consistente, independentemente das variações do material ou das condições ambientais.

A implementação da tecnologia de controle adaptativo reduz significativamente a necessidade de intervenção manual do operador, ao mesmo tempo que melhora a consistência geral da produção. Esses sistemas podem compensar variações nas propriedades dos materiais, flutuações de temperatura e outros fatores que tradicionalmente exigiam atenção constante do operador. O resultado é uma maior eficiência na produção e uma consistência aprimorada na qualidade do produto ao longo de extensos ciclos de produção.

Manipulação e Capacidades de Processamento de Materiais

Sistemas automatizados de alimentação de materiais

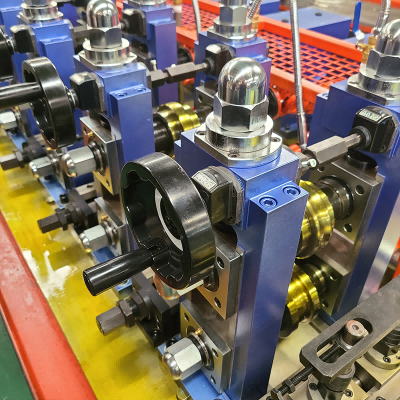

Sistemas avançados de alimentação de material em configurações modernas de máquinas para fabricação de tubos de aço carbono garantem o fornecimento consistente de material, minimizando as necessidades de manuseio e os riscos potenciais de contaminação. Esses sistemas automatizados incorporam mecanismos de posicionamento de precisão que mantêm o alinhamento ideal da tira durante todo o processo de conformação, prevenindo problemas comuns, como desalinhamento das bordas ou variações dimensionais. A integração de rolos de alimentação servoacionados proporciona controle preciso da velocidade e gerenciamento da tensão para condições de conformação ideais.

Sistemas sofisticados de manuseio de materiais também incluem recursos de detecção e gerenciamento automático de emendas, garantindo a continuidade da produção mesmo com a troca de bobinas de material. Sistemas avançados de monitoramento de emendas podem detectar juntas de materiais e ajustar automaticamente os parâmetros de processamento para manter a qualidade consistente do produto em todos os pontos de emenda. Essa capacidade se mostra particularmente valiosa em ambientes de produção de alto volume, onde as trocas de material são frequentes.

Preparação e condicionamento das bordas

Sistemas abrangentes de preparação de bordas, integrados em equipamentos modernos de fabricação de tubos, garantem condições ideais de soldagem por meio de operações precisas de corte e condicionamento das bordas. Esses sistemas utilizam tecnologias de corte avançadas para obter bordas limpas e retas de forma consistente, facilitando operações de soldagem de alta qualidade. A preparação precisa das bordas minimiza o risco de defeitos de soldagem, otimizando o aproveitamento do material e reduzindo o desperdício.

As funcionalidades avançadas de condicionamento de bordas incluem remoção de rebarbas, limpeza da superfície e otimização da geometria da borda para garantir a preparação ideal da junta de solda. Esses processos são controlados e monitorados automaticamente para manter a qualidade consistente da borda, independentemente das variações de material ou das velocidades de produção. O resultado é uma melhor qualidade da solda e a redução da necessidade de acabamento pós-soldagem.

Recursos de controle de qualidade e inspeção

Medição dimensional em linha

Sistemas sofisticados de medição em linha, integrados às instalações de máquinas para fabricação de tubos de aço carbono, proporcionam monitoramento contínuo das dimensões críticas dos tubos ao longo de todo o processo de produção. Esses sistemas avançados utilizam tecnologia a laser, sensores ultrassônicos e técnicas de medição óptica para garantir a precisão dimensional dentro das rigorosas tolerâncias exigidas para aplicações automotivas. A capacidade de medição em tempo real permite correções imediatas no processo quando variações dimensionais são detectadas.

A estrutura de medição abrangente inclui monitoramento do diâmetro, verificação da espessura da parede e avaliação da retilineidade para garantir total conformidade dimensional. Recursos avançados de registro de dados mantêm registros de produção detalhados que facilitam a rastreabilidade da qualidade e iniciativas de melhoria contínua. Esse nível de controle de qualidade garante que cada tubo atenda aos requisitos especificados antes de prosseguir para as etapas subsequentes de fabricação.

Integração de Ensaios Não Destrutivos

Os modernos sistemas de fabricação de tubos incorporam recursos avançados de ensaios não destrutivos que verificam a integridade da solda sem comprometer a qualidade do produto ou a eficiência da produção. Esses sofisticados sistemas de ensaio utilizam inspeção ultrassônica, ensaio por correntes parasitas e outras técnicas comprovadas para detectar possíveis defeitos de solda ou inconsistências no material. A integração de procedimentos de ensaio automatizados garante uma verificação de qualidade abrangente, mantendo os requisitos de produtividade.

Algoritmos avançados de teste analisam automaticamente os resultados da inspeção e fornecem feedback imediato sobre o status da qualidade do produto. Sistemas automatizados de rejeição removem quaisquer produtos que não atendam aos padrões de qualidade, impedindo que itens defeituosos cheguem às etapas subsequentes de produção. A abordagem abrangente de teste garante a consistência da qualidade do produto, mantendo registros detalhados de qualidade para fins de rastreabilidade.

Flexibilidade de Produção e Opções de Personalização

Capacidade de múltiplos diâmetros

Os sistemas modernos de máquinas para fabricação de tubos de aço carbono oferecem excepcional flexibilidade de produção graças à capacidade de troca rápida de formatos, que permite atender a diversas necessidades de diâmetro de tubos sem grandes modificações nos equipamentos. Os designs avançados dos rolos de conformação possibilitam ajustes rápidos para diferentes tamanhos de tubos, enquanto sistemas de controle sofisticados configuram automaticamente os parâmetros de processamento para otimizar a produção de cada especificação de diâmetro. Essa flexibilidade se mostra essencial em aplicações automotivas, onde são necessários tubos de diferentes tamanhos para os diversos sistemas do veículo.

A capacidade de trabalhar com múltiplos diâmetros vai além de simples alterações de tamanho, incluindo variações na espessura da parede e adaptações à qualidade do material, proporcionando ampla flexibilidade de produção. Sistemas de ferramentas avançados facilitam trocas rápidas, mantendo o controle dimensional preciso e os padrões de qualidade. Essa versatilidade permite que os fabricantes respondam rapidamente às mudanças nas demandas do mercado e às necessidades dos clientes.

Operação em velocidade variável

Sistemas avançados de controle de velocidade variável permitem taxas de produção otimizadas para diferentes especificações de tubos e requisitos de qualidade, garantindo máxima eficiência e mantendo a consistência da qualidade do produto. Esses sofisticados sistemas de controle ajustam automaticamente as velocidades de produção com base nas propriedades do material, dimensões do tubo e requisitos de qualidade, otimizando a eficácia geral do equipamento. A capacidade de velocidade variável também facilita procedimentos graduais de inicialização e desligamento, minimizando o desperdício de material e o desgaste do equipamento.

A integração de algoritmos inteligentes de controle de velocidade garante transições suaves entre diferentes velocidades de produção, mantendo parâmetros de processo consistentes durante as mudanças de velocidade. Essa capacidade se mostra particularmente valiosa na produção de tubos com requisitos de qualidade variáveis ou para atender a diferentes requisitos de processamento subsequente. O resultado é a otimização da eficiência da produção e a melhoria do aproveitamento dos recursos.

Eficiência Energética e Considerações Ambientais

Sistemas de Otimização de Energia

Os modernos equipamentos para fabricação de tubos incorporam sistemas avançados de gerenciamento de energia que otimizam o consumo energético, mantendo os níveis máximos de desempenho durante as operações de produção. Esses sistemas sofisticados monitoram os padrões de consumo de energia e ajustam automaticamente a operação dos equipamentos para minimizar o desperdício de energia sem comprometer a qualidade ou a eficiência da produção. A integração de inversores de frequência e controles inteligentes de motores contribui significativamente para a otimização energética geral.

A otimização avançada de energia abrange todos os componentes do sistema, incluindo sistemas de aquecimento, equipamentos de conformação e sistemas auxiliares, garantindo uma gestão energética abrangente. Algoritmos de programação inteligentes coordenam a operação dos equipamentos para minimizar os picos de demanda de energia, mantendo os requisitos de produção. Essa abordagem reduz os custos operacionais e, ao mesmo tempo, apoia iniciativas de sustentabilidade ambiental, cada vez mais importantes na indústria automotiva.

Tecnologias de Redução de Resíduos

Sistemas abrangentes de redução de resíduos integrados em máquina de fabricação de tubos de aço carbono As instalações minimizam o desperdício de material e otimizam a utilização de recursos em todo o processo de fabricação. Esses sistemas avançados incluem tecnologias de corte de precisão que minimizam o desperdício de aparas, sistemas automatizados de coleta e reciclagem de resíduos e parâmetros de processamento otimizados que reduzem o consumo de material. A abordagem abrangente para a redução de resíduos apoia tanto a otimização de custos quanto os objetivos de responsabilidade ambiental.

Sistemas avançados de recuperação de materiais permitem a reciclagem eficiente de resíduos de processo, convertendo materiais descartados em matéria-prima utilizável para ciclos de produção subsequentes. Algoritmos inteligentes de otimização de processos analisam continuamente os parâmetros de produção para identificar oportunidades de redução adicional de resíduos sem comprometer a qualidade do produto. Essa abordagem abrangente garante práticas de fabricação sustentáveis, mantendo custos de produção competitivos.

Capacidades de manutenção e assistência técnica

Integração de Manutenção Preditiva

Sistemas avançados de manutenção preditiva incorporados em equipamentos modernos de fabricação de tubos utilizam redes de sensores abrangentes e análises sofisticadas para identificar potenciais problemas nos equipamentos antes que eles impactem as operações de produção. Esses sistemas inteligentes monitoram continuamente os parâmetros de desempenho dos equipamentos, sinais de vibração, padrões de temperatura e outros indicadores críticos para prever as necessidades de manutenção com notável precisão. A abordagem de manutenção proativa reduz significativamente o tempo de inatividade não planejado, ao mesmo tempo que otimiza a alocação de recursos de manutenção.

A integração de algoritmos de aprendizado de máquina permite a melhoria contínua da precisão da previsão de manutenção por meio da análise de dados históricos de desempenho e resultados de manutenção. Sistemas avançados de planejamento de manutenção coordenam automaticamente as atividades de manutenção com as necessidades de produção para minimizar interrupções operacionais. Essa abordagem abrangente garante a máxima disponibilidade dos equipamentos, ao mesmo tempo que prolonga a vida útil dos componentes e reduz os custos de manutenção.

Monitoramento e Suporte Remotos

Os sistemas modernos de máquinas para fabricação de tubos de aço carbono incorporam recursos avançados de monitoramento remoto, permitindo a avaliação contínua do desempenho e o suporte técnico por parte dos fabricantes de equipamentos e prestadores de serviços. Esses sistemas sofisticados utilizam redes de comunicação seguras para transmitir dados de desempenho em tempo real, informações de diagnóstico e parâmetros operacionais para centros de serviço remotos. A capacidade de monitoramento remoto possibilita uma resposta rápida a problemas técnicos, além de facilitar serviços de suporte proativos.

Os recursos avançados de suporte remoto incluem assistência virtual para solução de problemas, ajuste remoto de parâmetros e serviços abrangentes de análise de desempenho que otimizam a operação dos equipamentos. A integração de tecnologias de realidade aumentada permite que especialistas remotos forneçam orientação técnica detalhada aos operadores locais, reduzindo os tempos de resposta do serviço e melhorando a eficácia na resolução de problemas. Essa estrutura de suporte abrangente garante o máximo desempenho dos equipamentos e minimiza as interrupções operacionais.

Perguntas Frequentes

Quais são as principais vantagens das modernas máquinas de fabricação de tubos de aço carbono para aplicações automotivas?

As modernas máquinas para fabricação de tubos de aço carbono oferecem precisão, consistência e eficiência excepcionais para aplicações automotivas, graças à automação avançada, sistemas sofisticados de controle de qualidade e recursos abrangentes de monitoramento de processos. Esses sistemas proporcionam precisão dimensional superior, qualidade de solda consistente e desempenho confiável que atende aos rigorosos padrões da indústria automotiva, além de oferecer flexibilidade operacional para diversas necessidades de produção.

De que forma os sistemas de soldagem de alta frequência melhoram a qualidade dos tubos em comparação com os métodos de soldagem tradicionais?

Os sistemas de soldagem de alta frequência proporcionam qualidade de solda superior por meio do controle preciso de parâmetros, distribuição otimizada de entrada de calor e mecanismos avançados de feedback que garantem penetração e características de fusão consistentes. Esses sistemas minimizam as zonas afetadas pelo calor, reduzem os defeitos de soldagem e oferecem resistência excepcional à solda, mantendo altas velocidades de produção e eficiência energética em comparação com as técnicas de soldagem convencionais.

Quais são os cuidados de manutenção importantes para a operação de uma máquina de fabricação de tubos de aço carbono?

A manutenção eficaz de máquinas para fabricação de tubos de aço carbono exige a implementação de programas de manutenção preditiva, cronogramas de inspeção regulares e procedimentos abrangentes de manutenção preventiva que contemplem todos os componentes do sistema. Sistemas avançados de monitoramento fornecem alertas precoces sobre possíveis problemas, enquanto a lubrificação adequada, a verificação do alinhamento e o planejamento da substituição de componentes garantem o desempenho ideal do equipamento e prolongam sua vida útil.

Como os fabricantes podem otimizar a flexibilidade de produção com equipamentos modernos para fabricação de tubos?

A otimização da flexibilidade de produção envolve a utilização de sistemas de controle avançados que permitem mudanças rápidas entre diferentes especificações de tubos, a implementação de capacidades de conformação de múltiplos diâmetros e a manutenção de bibliotecas abrangentes de receitas de produção. A operação em velocidade variável, os procedimentos de configuração automatizados e a otimização inteligente de parâmetros garantem transições eficientes entre diferentes requisitos de produção, mantendo padrões de qualidade consistentes em todas as operações.

Sumário

- Sistemas Avançados de Automação e Controle

- Tecnologia de solda de alta frequência

- Manipulação e Capacidades de Processamento de Materiais

- Recursos de controle de qualidade e inspeção

- Flexibilidade de Produção e Opções de Personalização

- Eficiência Energética e Considerações Ambientais

- Capacidades de manutenção e assistência técnica

-

Perguntas Frequentes

- Quais são as principais vantagens das modernas máquinas de fabricação de tubos de aço carbono para aplicações automotivas?

- De que forma os sistemas de soldagem de alta frequência melhoram a qualidade dos tubos em comparação com os métodos de soldagem tradicionais?

- Quais são os cuidados de manutenção importantes para a operação de uma máquina de fabricação de tubos de aço carbono?

- Como os fabricantes podem otimizar a flexibilidade de produção com equipamentos modernos para fabricação de tubos?