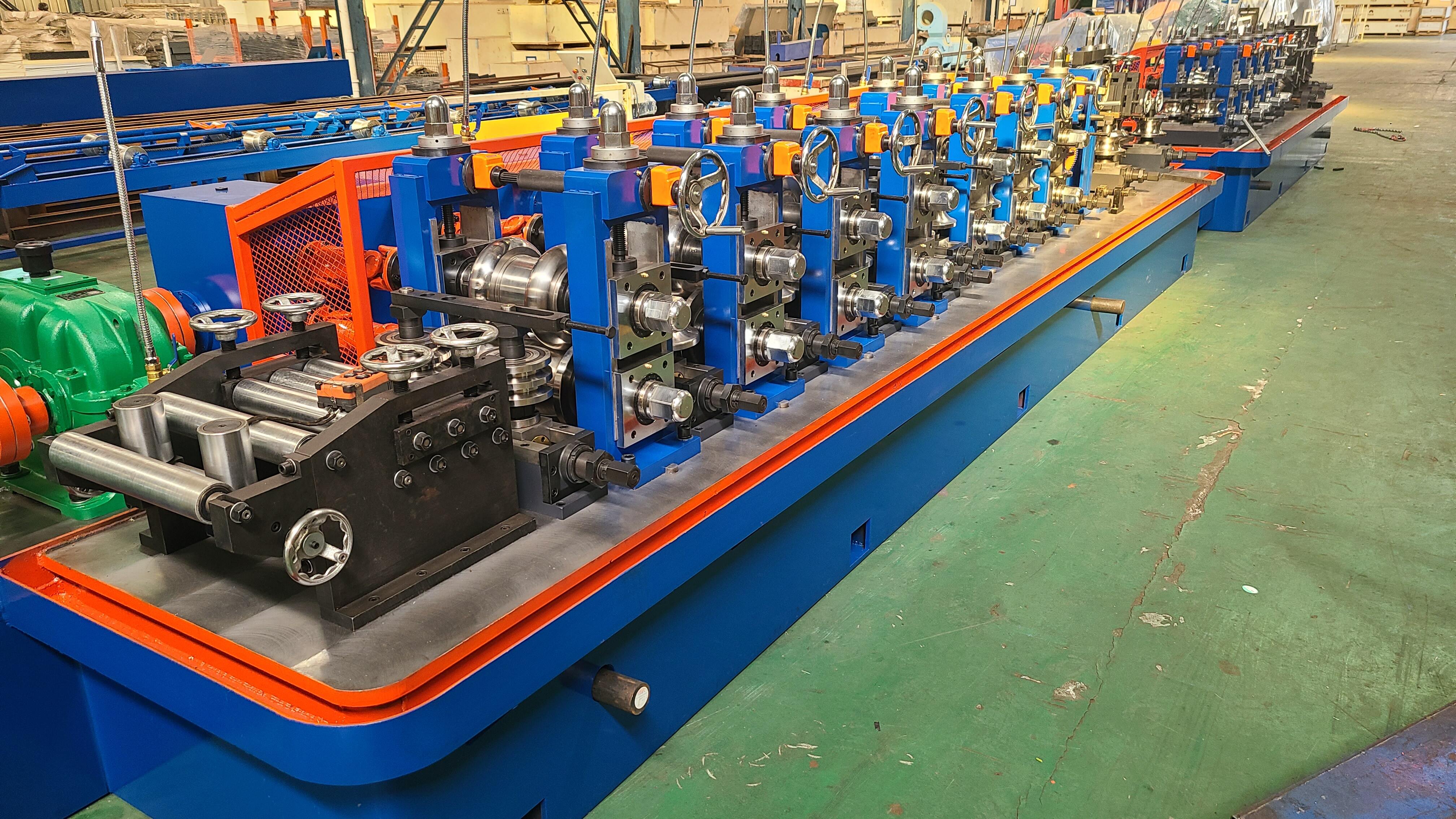

самая новая профильная линия для производства труб erw

Самый современный станок для производства труб методом ЭМС представляет собой значительный шаг вперед в технологии изготовления труб, включая передовые функции для повышения эффективности производства и контроля качества. Современная система использует технологию высокочастотной электросварки для производства точных, высококачественных труб с исключительной размерной точностью. Станок оснащен продвинутыми системами автоматизации, которые обеспечивают постоянные параметры сварки и обработку материала на протяжении всего процесса производства. Его инновационный дизайн включает несколько формующих станций, которые постепенно превращают стальную ленту в идеально круглую трубу, в то время как сложные системы мониторинга непрерывно оценивают качество сварного шва и размерные характеристики. Станок может обрабатывать различные материалы, включая углеродистую сталь, нержавеющую сталь и специальные сплавы, с толщиной от 0,8 мм до 12,7 мм и диаметром от 21,3 мм до 219 мм. Интегрированная система контроля качества предусматривает реальное время мониторинга температуры сварки, давления и скорости, что обеспечивает оптимальную целостность шва. Кроме того, станок включает продвинутые системы резки для точного контроля длины и окончательной обработки концов, что делает его подходящим для производства труб для различных применений, таких как строительство, автомобилестроение, мебельная промышленность и машиностроение.