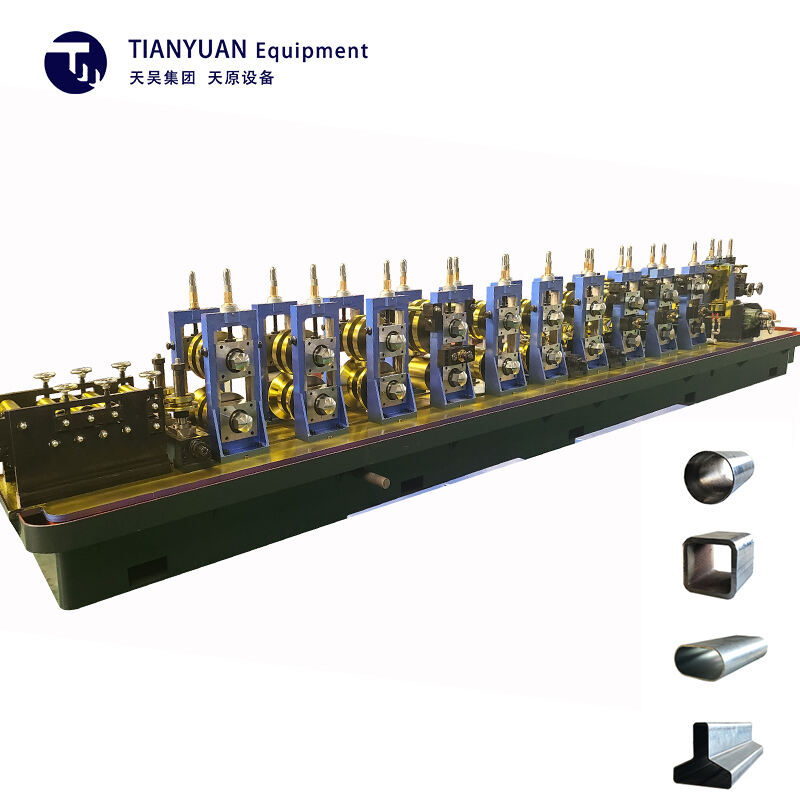

самый новый станок для формования труб

Последний станок для формовки труб представляет собой значительный прогресс в технологии производства, включающий передовые функции, которые революционизируют процессы производства труб. Этот инновационный станок использует современные системы серводвигателей и точные цифровые контроллеры для обеспечения исключительной точности при формировании труб. Автоматизированные возможности настройки и работы станка позволяют быстро проходить циклы производства, сохраняя постоянные стандарты качества. Он может обрабатывать различные материалы, включая углеродистую сталь, нержавеющую сталь и алюминий, с диаметрами от 20 мм до 300 мм и толщиной стенки до 10 мм. Система включает интегрированный механизм контроля качества, который постоянно отслеживает точность размеров и качество поверхности. Её умная система мониторинга предоставляет данные о производстве в реальном времени и предупреждения о предсказуемом обслуживании, значительно снижая простои. Модульный дизайн станка позволяет быстро переключаться между различными спецификациями труб, а его улучшенные функции безопасности защищают операторов во время процесса производства. Энергоэффективные компоненты системы и оптимизированные алгоритмы обработки приводят к снижению потребления электроэнергии без ущерба для качества выходного продукта. Это передовое решение для формовки труб идеально подходит для различных отраслей, от автомобильной и строительной до нефтегазовой инфраструктуры.