Автомобильный станок для производства труб: основные компоненты и работа

Основные компоненты современного станка для производства труб

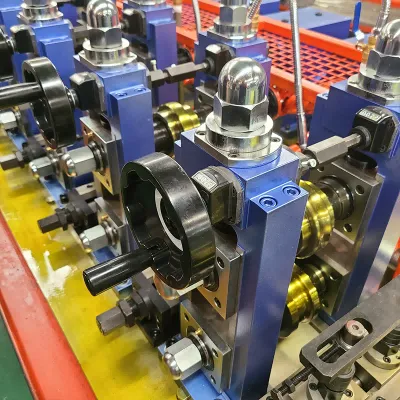

Оборудование для производства труб в наше время состоит из множества ключевых компонентов, работающих вместе для эффективного выполнения задач. Большинство установок начинаются с разматывателя, который захватывает большие металлические катушки и подает их в машину с точно выверенной скоростью. Далее следует формовочный участок, где происходит превращение плоских листов в круглые формы. После этого наступает этап сварки, обычно выполняемой с использованием высокочастотных технологий для надежного соединения краев, чтобы трубы не протекали под давлением. Завершающий этап включает системы быстрого охлаждения, которые снижают температуру достаточно быстро, чтобы предотвратить деформацию и сохранить заданные размеры. Без надежной работы каждого из этих компонентов производителям было бы сложно выпускать трубы стабильного качества от партии к партии, что и объясняет важность каждой детали в реальных производственных условиях.

Компьютеризированные системы управления стали чрезвычайно важными для повышения точности и объема производства трубопроводного оборудования. В настоящее время технология ЧПУ (числового программного управления) обеспечивает точное соответствие всех измерений заданным параметрам, без необходимости значительного ручного вмешательства операторов, что приводит к меньшему количеству ошибок и снижению объема отходов. Например, правильно настроенная система ЧПУ автоматически регулирует настройки натяжения разматывателя и одновременно корректирует скорость сварочной головки по мере необходимости во время работы, в зависимости от типа металла, с которым в данный момент ведется работа. Такие автоматизированные функции способствуют стабильности производства, неудивительно, что многие фабрики в различных отраслях продолжают вкладывать средства в модернизацию своего оборудования с использованием подобных интеллектуальных технологий.

Последние технологические достижения действительно меняют подход к производству труб, увеличивая скорость производства и одновременно сокращая объемы материальных отходов. Современные материалы в сочетании с более совершенными конструкциями оборудования означают, что сегодняшние станки для производства труб работают намного эффективнее устаревших моделей. Предприятия сообщают о значительном увеличении объемов выпускаемой продукции при существенном сокращении расхода сырья, что, очевидно, способствует росту прибыли. Обратите внимание на такие направления, как технологии лазерной сварки, позволяющие сократить количество дефектов, и интеллектуальные системы мониторинга, которые выявляют проблемы до того, как они перерастут в серьезные неполадки. Подобные улучшения нельзя назвать просто постепенными обновлениями — это настоящие прорывы для производителей, стремящихся сохранить конкурентоспособность в сложных рыночных условиях.

Базовый рабочий процесс: От рулона до готовой трубы

Производство труб из сырьевых стальных рулонов — это довольно сложный процесс, включающий несколько важных этапов. В первую очередь, размотка обычно происходит достаточно плавно, хотя операторам необходимо следить за тем, чтобы на этом этапе не образовывались перегибы или изгибы. После размотки материал нарезается на определенные длины в зависимости от требований производства. Затем следует этап формовки, во время которого металл постепенно приобретает привычную форму трубы в соответствии с точными измерениями. Сварка, вероятно, является одной из самых ответственных стадий. Обычно мы используем сварку встык, поскольку она обеспечивает более прочное соединение между участками трубы. В конце процесса следует охлаждение, которое закрепляет результат. Быстрое снижение температуры не только гарантирует сохранность сварного шва, но и придает готовой трубе окончательную форму и характеристики прочности.

Контроль качества осуществляется на каждом этапе производства труб, чтобы убедиться, что продукция соответствует требованиям, которых от нее ждут в промышленности. Например, на этапе формовки большинство труб тщательно измеряются и проходят специальные испытания, которые не наносят им повреждений, но позволяют выявить такие проблемы, как трещины или неоднородности. Что касается сварки, то за этим этапом особенно пристально следят, потому что плохие сварные швы означают более слабые соединения в дальнейшем. Соблюдение этих строгих мер контроля качества помогает компаниям выпускать трубы, которые дольше служат и лучше работают при различных задачах, где особенно важна безопасность. Многие заводы выяснили, что соблюдение таких протоколов не только повышает удовлетворенность клиентов, но и позволяет экономить деньги в долгосрочной перспективе за счет снижения количества поломок на производственных объектах.

Последние достижения в области технологий машиностроения значительно влияют на скорость производства труб и общую эффективность работы предприятий. Согласно отраслевым данным, предприятия, использующие эти новые системы, сообщают о значительно меньшем времени простоя между сменами, меньшем количестве отходов материалов в процессе производства и более быстром перемещении продукции по производственным линиям. Для производителей труб, стремящихся соответствовать требованиям клиентов и их срокам поставки, это означает возможность быстрее выполнять заказы, не увеличивая при этом производственные расходы. Опережение конкурентов становится все более важным по мере стремительного развития рынков.

Как ротационная тяговая гибка формует автомобильные трубы

Конфигурация матрицы для точной гибки

Получение точных результатов при гибке на токарном станке во многом зависит от используемых матриц и способа их настройки. Существует несколько типов матриц: формующие матрицы, которые в основном определяют конечную форму, а также прижимные и скребковые матрицы, отвечающие за перемещение материала в процессе. Эти специализированные инструменты помогают избежать значительных деформаций при формировании труб для автомобилей. Если производители допускают ошибки в проектировании матриц, возникают различные проблемы: в материале накапливается чрезмерное напряжение, появляются нежелательные поверхностные дефекты. Металлообрабатывающие мастерские выяснили, что инвестиции в более качественную настройку матриц приносят значительные дивиденды. Это позволяет не только получать более чистые и точные формы, но и ускоряет производство, делая его более эффективным. Автомобильная промышленность уже оценила преимущества такого подхода: уменьшилось количество отходов металла, а детали стали соответствовать жестким допускам по размерам.

Роль мандрива в поддержании целостности трубы

Оправки играют важную роль в сохранении целостности труб при их изгибе, особенно в автомобилях и грузовиках. Если труба изгибается без надлежащей внутренней поддержки, на ней могут возникнуть различные проблемы, такие как образование складок на стенках или приобретение овальной формы вместо круглой. Поэтому производители используют различные типы оправок. Плунжерные оправки хорошо подходят для маленьких труб, а шаровые оправки лучше справляются с более крупными. Также важно учитывать материал, поскольку сталь ведет себя иначе, чем алюминий, при операциях изгиба. Согласно отчетам крупных поставщиков автозапчастей, применение оправок увеличивает срок службы металлических труб и улучшает их эксплуатационные характеристики при высоких нагрузках. В наши дни мы наблюдаем более сложные конструкции изгибов, поскольку современные транспортные средства требуют компактного размещения множества компонентов в ограниченном пространстве. Правильный выбор и настройка оправок имеют большое значение для того, чтобы выхлопные системы или топливные магистрали могли выдерживать тысячи километров без неожиданных поломок.

Технология индукционной гибки в автомобилестроении

Процесс нагрева для сложных изгибов

Гибка с подогревом даёт производителям настоящее преимущество при изготовлении сложных изгибов, необходимых для трубопроводных систем автомобилей, применяя довольно передовую технологию нагрева. При таком подходе операторы могут точно контролировать температуру на протяжении всей операции гибки, чтобы металл сохранял прочность при правильном формовании. Тепло равномерно распределяется по всей длине трубы, позволяя рабочим создавать самые разные сложные формы без ослабления материала. Предприятия, перешедшие на гибку с подогревом, часто отмечают значительное сокращение времени производства и снижение расходов, так как отходы материала уменьшаются. Крупные компании в отрасли показали, насколько качественными получаются такие изогнутые детали по сравнению с традиционными методами, с гораздо меньшим количеством брака и более низкими эксплуатационными расходами в целом.

Системы охлаждения для сохранения материала

После завершения индукционного гибочного процесса правильное охлаждение становится действительно важным для сохранения прочности и внешнего вида труб для автомобилестроения. В настоящее время производители обычно применяют различные методы охлаждения — некоторые просто охлаждают их на открытом воздухе, а другие непосредственно распыляют воду на горячие металлические поверхности. Основная цель здесь — постепенно снизить температуру, чтобы избежать возникновения внутренних напряжений, которые в дальнейшем могут вызвать трещины, когда трубы будут использоваться на практике. Правильный контроль температуры играет ключевую роль в определении того, как долго эти компоненты прослужат до замены. Мы наблюдали реальные примеры с производственных линий, где улучшенные практики охлаждения сократили количество отказов примерно на 30%, что означает меньше проблем для менеджеров предприятий, связанных с непредвиденными поломками в процессе сборки.

Системы ЧПУ в современном производстве труб

Параметры программирования для автомобильных приложений

Системы ЧПУ играют важную роль в современных работах по изготовлению труб, особенно в автомобильной промышленности. С помощью таких систем операторы могут задавать важные параметры, такие как скорости резания, скорости подачи материала и общая продолжительность циклов, которые позволяют тонко настраивать производственный процесс. Высокая точность, обеспечиваемая станками с ЧПУ, гарантирует стабильно высокое качество выпускаемых труб — это особенно важно при производстве автомобильных деталей, где даже небольшие допуски имеют значение. Снижение необходимости постоянной ручной корректировки также делает весь процесс более воспроизводимым, что помогает предприятиям соответствовать строгим отраслевым стандартам без лишних усилий. По данным отраслевых отчетов, предприятия, переходящие на использование систем ЧПУ, как правило, наблюдают значительное снижение уровня ошибок по сравнению со старыми методами изготовления. Меньше ошибок означает экономию на материальных отходах и более высокую степень однородности продукции в разных партиях, что дает производителям конкурентное преимущество на рынке автомобильных запчастей.

Механизмы коррекции ошибок

Современные системы ЧПУ оснащены довольно впечатляющими функциями коррекции ошибок, которые играют решающую роль в производстве труб. Они постоянно контролируют процесс в режиме реального времени с помощью механизмов мониторинга и обратной связи, выявляя возникающие проблемы и позволяя вовремя вносить корректировки. Стабильность показателей на протяжении всех партий и сокращение объема отходов — вот почему такие системы имеют столь большое значение. Когда ошибки устраняются автоматически, без необходимости ожидать, пока их заметит человек, предприятия экономят на расходных материалах и увеличивают срок работы оборудования между остановками для ремонта. Согласно промышленной статистике, производители, внедряющие такие передовые системы ЧПУ, как правило, наблюдают значительное снижение затрат со временем. Меньше отходов означает меньшие расходы, а более быстрые производственные циклы напрямую способствуют улучшению финансовых результатов компаний, готовых инвестировать в качественные технологии обнаружения ошибок для своих производственных операций с ЧПУ.

Обеспечение качества в производстве автомобильных труб

Методы неразрушающего контроля

Неразрушающий контроль (NDT) стал необходимым для проверки надежности автомобильных труб. Автомобильная промышленность использует несколько различных методов, таких как ультразвуковые испытания и рентгеновская дефектоскопия, чтобы оценить качество труб, не повреждая их во время проверки. Это имеет большое значение, поскольку такие испытания позволяют выявить проблемы как внутри, так и снаружи металлических стенок, которые в противном случае остались бы незамеченными. Большинство производственных норм теперь включают строгие требования к процедурам NDT, что вполне логично, если учитывать последствия выхода труб из строя на дороге. Практические данные показывают, что компании, соблюдающие тщательные практики NDT, сталкиваются с значительно меньшим количеством проблем, связанных с разрушением труб в дальнейшем. Для автопроизводителей, заботящихся о безопасности компонентов, такой вид контроля не просто рекомендуется — он практически обязателен.

Стандарты допусков для интеграции транспортных средств

Соблюдение допусков играет большую роль при изготовлении автомобильных труб, потому что в противном случае они просто неправильно установятся в автомобилях. Стандарты, по сути, точно указывают производителям, какие размеры являются допустимыми и насколько каждое измерение может отклоняться. Без этого трубы могут быть несовместимы с другими компонентами транспортной системы. Производители оригинального оборудования на самом деле требуют соблюдения этих стандартов, поскольку некачественные трубы могут серьезно нарушить работу автомобиля. Некоторые исследования показали, что когда компании строго придерживаются этих жестких допусков, автомобили, как правило, служат дольше и в целом лучше работают. Большинство автопроизводителей достаточно хорошо осведомлены об этом и поддерживают производство труб в рамках этих ограничений, даже если это иногда обходится немного дороже изначально. В конце концов, никто не хочет иметь дело с отзывами или жалобами клиентов из-за неисправных установок.

Выбор материала для производства автомобильных труб

Сталь высокой прочности против алюминиевых сплавов

Выбор материалов для производства труб для автомобилей включает в себя сравнение преимуществ и недостатков высокопрочной стали и алюминиевых сплавов. Сталь остаётся предпочтительным вариантом для многих производителей, поскольку она хорошо выдерживает нагрузки и позволяет снизить затраты на производство, особенно это важно для деталей, которым требуется максимальная прочность. Алюминий же рассказывает другую историю. Его меньший вес способствует улучшению работы автомобилей и снижению выбросов загрязняющих веществ, что особенно важно для автопроизводителей, стремящихся соответствовать новым стандартам выбросов, появляющимся по всему миру. Разумеется, есть и подводные камни — алюминий обходится дороже, чем сталь. Испытания в отрасли показали, что автомобили, произведённые с использованием алюминиевых труб, потребляют на 5–8 % меньше топлива по сравнению со стальными аналогами, при этом не уступая в показателях безопасности и прочности. В конечном итоге большинство компаний делают выбор в пользу того материала, который соответствует их конкретным проектным требованиям, бюджетным ограничениям и соображениям долгосрочного обслуживания.

Требования к коррозионной стойкости

Способность противостоять коррозии остается одним из самых важных требований к автомобильным трубопроводам, особенно в регионах, где автомобили подвергаются воздействию дорожной соли в зимние месяцы или в прибрежных районах, склонных к повреждениям от соленой воды. Производители подвергают свои трубопроводы тщательным испытаниям перед внедрением, часто подвергая их воздействию соляного тумана в специальных камерах, имитируя годы воздействия окружающей среды всего за несколько дней. Защитные меры варьируются от традиционных цинковых покрытий, наносимых методом горячего цинкования, до новых полимерных покрытий, которые создают барьерные слои против проникновения влаги. Исследования показывают, что правильно обработанные трубы служат значительно дольше, сохраняя свои механические свойства прочности по сравнению с необработанными аналогами. Для инженеров-автомобилистов, работающих над техническими спецификациями автомобилей, правильная реализация этого аспекта важна не только для соблюдения промышленных стандартов — это напрямую влияет на долговечность автомобиля и уровень удовлетворенности клиентов в будущем.

Применение в автомобильных системах

Производство систем выхлопа

Создание выхлопных систем для автомобилей требует сочетания аккуратной работы и прочных материалов, способных выдержать экстремальные условия. Большинство мастерских начинают с формовки труб, затем сваривают их, после чего наносят защитные покрытия, предотвращающие повреждение от высокой температуры и коррозию со временем. При выборе материалов особое внимание уделяется нержавеющей стали, поскольку она лучше справляется с экстремальными температурами по сравнению с другими металлами и намного дольше служит в условиях выхлопной системы. Производители автомобилей также проявляют изобретательность — достаточно взглянуть на двойные выхлопные трубы на спортивных машинах. Конечно, они выглядят привлекательно, но их основное предназначение — улучшить «дыхание» двигателя, что обеспечивает более чистый выхлоп и иногда даже повышает топливную эффективность. При этом все эти улучшения направлены не только на эстетику. Современные автопроизводители обязаны соблюдать строгие стандарты по выбросам, поэтому любые изменения играют важную роль при создании транспортных средств, которые бы хорошо работали и соответствовали установленным нормам.

Техники производства топливных магистралей

Производство труб для топливных магистралей требует особой тщательности, поскольку мы имеем дело с высоковоспламеняющимися материалами. Основные этапы включают специальные методы сварки, производство бесшовных труб и множество испытаний, чтобы проверить, насколько надежно все соединяется. Соблюдение правил, установленных такими организациями, как SAE, не просто желательно — это жизненно важно, чтобы убедиться, что эти детали не выйдут из строя в самый ответственный момент. Некоторые практические примеры демонстрируют, что происходит, когда производители начинают использовать такие технологии, как лазерная резка и роботизированная сварка. Эти усовершенствованные методы позволяют производить топливные магистрали, которые показывают лучшие эксплуатационные характеристики и несут меньше рисков. Анализ эволюции автомобильной промышленности показывает, почему постоянное совершенствование производственных процессов остается столь важным как для безопасности водителя, так и для общей эффективности транспортных средств.

Часто задаваемые вопросы

Каковы основные компоненты машины для производства автомобильных труб?

Машина для производства автомобильных труб состоит из ключевых компонентов, таких как размотчик, формующие секции, сварочная единица и система охлаждения. Каждый из них играет важную роль в производстве высококачественных труб.

Как технология ЧПУ улучшает производство труб?

Технология ЧПУ позволяет осуществлять точный контроль над параметрами производства, снижая ошибки и повышая общую эффективность и качество производства труб.

Какие материалы обычно используются в производстве автомобильных труб?

Обычно используются высокопрочная сталь и алюминиевые сплавы, каждый из которых предлагает определенные преимущества, такие как долговечность или снижение веса для лучшей топливной экономичности.

Почему неметаллический контроль важен в производстве автомобильных труб?

Неметаллический контроль обеспечивает целостность и безопасность автомобильных труб, обнаруживая потенциальные дефекты без причинения повреждений продукту.

Какую роль играет сопротивление коррозии в автомобильных трубах?

Сопротивление коррозии критически важно для обеспечения долговечности и надежности автомобильных труб, особенно в суровых климатических условиях.

Содержание

- Автомобильный станок для производства труб: основные компоненты и работа

- Как ротационная тяговая гибка формует автомобильные трубы

- Технология индукционной гибки в автомобилестроении

- Системы ЧПУ в современном производстве труб

- Обеспечение качества в производстве автомобильных труб

- Выбор материала для производства автомобильных труб

- Применение в автомобильных системах

-

Часто задаваемые вопросы

- Каковы основные компоненты машины для производства автомобильных труб?

- Как технология ЧПУ улучшает производство труб?

- Какие материалы обычно используются в производстве автомобильных труб?

- Почему неметаллический контроль важен в производстве автомобильных труб?

- Какую роль играет сопротивление коррозии в автомобильных трубах?