Производство прецизионных стальных труб требует сложного оборудования, обеспечивающего постоянное качество при сохранении экономической эффективности. Установка для производства сварных труб методом электрического сопротивления (ERW) представляет собой высшую точку развития современных технологий производства труб, сочетая передовую инженерную мысль и надежную производительность для соответствия жестким промышленным требованиям. Эти специализированные производственные системы произвели революцию в подходе производителей к изготовлению стальных труб, обеспечивая превосходный контроль над точностью размеров и свойствами материала. Интеграция автоматизированного управления и прецизионного инструмента гарантирует, что каждая труба соответствует строгим стандартам качества, одновременно максимизируя производственную эффективность.

Понимание технологии ERW в современном производстве

Основы сварки сопротивлением

Электросопротивочная сварка является основной технологией для каждого высокопроизводительного стана для производства сварных труб, используя контролируемый электрический ток для создания качественных металловых соединений. Данный процесс генерирует тепло за счёт электрического сопротивления в точке контакта кромок стальной ленты, формируя сварное соединение под точно регулируемым давлением. Технология исключает необходимость использования присадочных материалов или защитных газов, что делает её экологически чистым и экономически эффективным производственным решением. Современные системы оснащены сложными механизмами контроля температуры и регулирования тока, обеспечивающими стабильное качество сварного шва при различных характеристиках материала.

Процесс сварки происходит за миллисекунды и требует точного соблюдения времени и приложения давления для достижения оптимальной прочности соединения. Современные конструкции станков для производства труб методом ЭСВ имеют цифровые системы управления, которые в режиме реального времени контролируют и корректируют параметры сварки, компенсируя изменения толщины или состава материала. Такой уровень автоматизации обеспечивает соответствие каждого сварного шва или его превосходство над отраслевыми стандартами по механическим свойствам и долговечности. Полученные соединения обладают характеристиками прочности, сопоставимыми или превышающими прочность основного материала, что делает трубы ЭСВ пригодными для применения в условиях высокого давления.

Возможности обработки материалов

Современные системы трубопрокатных станов для электросварных труб охватывают широкий диапазон марок стали и технических характеристик — от стандартных углеродистых сталей до высокопрочных легированных составов. Гибкость в обработке материалов распространяется на различные диапазоны толщин, как правило, от 0,5 мм до 25 мм, в зависимости от конфигурации стана и предполагаемого применения. Такая универсальность позволяет производителям обслуживать разнообразные рынки, включая строительство, автомобилестроение, мебельную промышленность и сектор строительных конструкций. Современные системы подачи материала обеспечивают постоянную скорость подачи и правильное выравнивание полосы в течение всего процесса формирования.

Меры контроля качества, интегрированные в современные конструкции прокатных станов, включают непрерывный контроль свойств материала и размерной точности. Системы автоматической проверки выявляют и устраняют отклонения до того, как они повлияют на качество готовой продукции, сокращая потери и обеспечивая стабильное соответствие заданным параметрам выпускаемой продукции. Возможность обрабатывать различные марки стали без значительных изменений настройки повышает гибкость производства и сокращает простои между производственными циклами. Такая адаптивность имеет важнейшее значение для производителей, обслуживающих несколько рыночных сегментов с различающимися требованиями к качеству.

Технические характеристики и параметры работы

Производственная мощность и регулирование скорости

Скорость производства установок для промышленных сварных труб по методу ЭРВ значительно варьируется в зависимости от диаметра трубы, толщины стенки и технических характеристик материала. Высокопроизводительные системы достигают скорости производства более 100 метров в минуту для стандартных применений, сохраняя при этом жесткие размерные допуски на протяжении всего процесса. Приводы с переменной частотой обеспечивают точное регулирование скорости, позволяя операторам оптимизировать темпы производства для конкретных комбинаций материалов и требований к качеству. Соотношение между скоростью производства и качеством сварного шва требует тщательного баланса для обеспечения стабильных результатов.

Современные конструкции мельниц включают предиктивные алгоритмы, которые автоматически регулируют параметры производства на основе свойств материала и требуемых характеристик выходной продукции. Эти системы анализируют исторические данные о производительности для оптимизации настроек при новых производственных циклах, минимизируя время наладки и снижая расход материалов при переходах. Возможности мониторинга в реальном времени обеспечивают немедленную обратную связь по показателям эффективности и качества производства, позволяя заранее вносить корректировки для поддержания оптимальной работы. Интеграция технологий Industry 4.0 дополнительно повышает прозрачность и возможности управления производством.

Точность размеров и стандарты качества

Достижение стабильной точности размеров является критическим показателем эффективности для любого профессионального молот с трубкой установка. Современные формовочные станции используют прецизионно обработанные инструменты, чтобы поддерживать допуски диаметра в пределах ±0,1 мм на протяжении всего производственного процесса. Равномерность толщины стенки обычно достигает отклонений менее ±5% от номинальных характеристик, обеспечивая согласованность механических свойств по всей длине каждой секции трубы. Поддержание таких жестких допусков требует сложных процедур калибровки и регулярного технического обслуживания для обеспечения стабильной производительности.

Системы обеспечения качества включают несколько точек контроля на всех этапах производственного процесса — от проверки поступающих материалов до испытаний готовой продукции. Автоматизированные измерительные системы постоянно контролируют критические размеры и немедленно оповещают операторов о любых отклонениях, требующих внимания. Алгоритмы статистического управления процессами отслеживают тенденции качества и прогнозируют возможные проблемы до того, как они повлияют на качество производства. Системы документирования ведут полную запись всех измерений качества, обеспечивая прослеживаемость и поддержку инициатив по постоянному совершенствованию.

Интеграция производственных процессов и рабочие процессы

Системы подготовки и подачи полосы

Эффективная подготовка полосы лежит в основе успешной работы сварочного стана для труб, требуя точной обработки кромок и поверхности для обеспечения оптимального качества сварного шва. Автоматические разматыватели обеспечивают постоянный контроль натяжения при подаче материала в формовочную секцию, предотвращая деформацию полосы или повреждение поверхности. Операции обрезки кромок удаляют любые неровности или загрязнения, которые могут нарушить целостность сварного шва, с использованием высокоточных режущих инструментов, рассчитанных на длительный срок службы. Интеграция возможностей соединения полос позволяет осуществлять непрерывные производственные циклы путем соединения последовательных мотков без остановки производства.

Системы отслеживания материалов контролируют положение и качество ленты на протяжении всего процесса подготовки, обеспечивая обратную связь в реальном времени по потенциальным проблемам, требующим внимания. Системы накопления сглаживают колебания потока материала, обеспечивая постоянную скорость подачи на последующие операции формовки независимо от изменений скорости размотки. Механизмы очистки поверхности удаляют окалину, масляные остатки и другие загрязнения, которые могут повлиять на качество сварки или соответствие требованиям к отделке поверхности. Эти этапы подготовки имеют решающее значение для достижения стабильных производственных результатов и сокращения простоев, связанных с качеством.

Конфигурация и управление станциями формовки

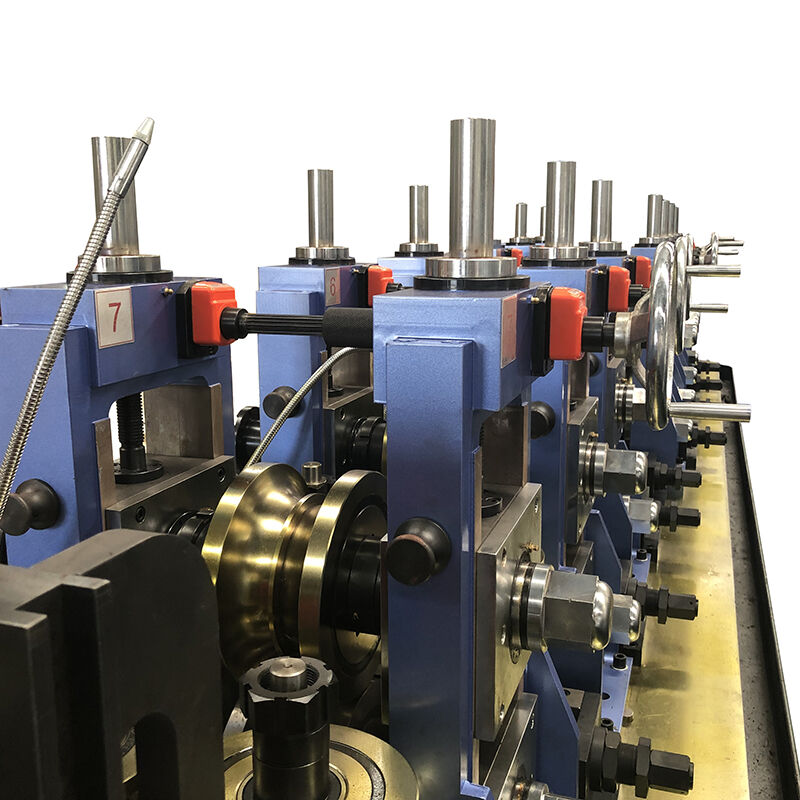

Прогрессивная формовка является основой технологии сварочных трубных станов, используя несколько станций формовки для постепенного превращения плоской ленты в точные круглые сечения. Каждая станция формовки оснащена регулируемым инструментом, который может адаптироваться под различные диаметры труб в пределах рабочего диапазона стана, как правило, охватывая несколько размерных групп с минимальными затратами на переналадку. Последовательность формовки следует тщательно разработанным профилям, которые минимизируют напряжения в материале и обеспечивают заданные размеры, предотвращая продольное коробление кромок или поверхностные дефекты, которые могут ухудшить качество конечного продукта.

Сервоуправляемые позиционные системы обеспечивают точную регулировку формовочных валков во время производства, позволяя операторам тонко настраивать размеры труб без остановки стана. Системы контроля нагрузки отслеживают усилия формовки на каждой станции, заблаговременно предупреждая о износе инструмента или изменениях свойств материала, которые могут повлиять на качество продукции. Современные конструкции стана включают функции автоматической настройки, позиционирующие формовочные инструменты на основе заданных параметров трубы, что сокращает время наладки и снижает требования к квалификации операторов при изменении конфигурации.

Контроль качества и процедуры испытаний

Технологии внутритрубной диагностики

Комплексный контроль качества начинается с систем мониторинга в реальном времени, интегрированных по всей линии производства труб на установке ЭРС, с использованием передовых сенсорных технологий для выявления отклонений в размерах и поверхностных дефектов. Лазерные измерительные системы непрерывно отслеживают диаметр трубы, толщину стенки и параметры овальности, обеспечивая немедленную обратную связь с системами управления процессом для автоматической коррекции выявленных отклонений. Возможности ультразвукового контроля проверяют целостность сварного шва без прерывания производственного процесса, гарантируя, что каждая труба соответствует структурным требованиям до дальнейшей обработки или упаковки.

Системы визуального контроля проверяют качество поверхности и выявляют косметические дефекты, которые могут повлиять на приемку продукции потребителем или на последующие операции обработки. Эти автоматизированные системы работают на скоростях производства, устраняя необходимость ручного контроля и обеспечивая единые критерии оценки во всех сменах. Возможности регистрации данных обеспечивают полную фиксацию всех результатов контроля, что позволяет проводить статистический анализ производственных тенденций и выявлять возможности для улучшения. Интеграция с системами управления цехом позволяет автоматически отбраковывать несоответствующую продукцию, сохраняя непрерывность производства.

Стандарты испытаний и требования к сертификации

Современные производства трубных станов с электрической сваркой должны соответствовать многочисленным международным стандартам, регулирующим качество и эксплуатационные характеристики труб. Протоколы испытаний обычно включают проверку механических свойств путем измерения предела прочности, предела текучести и удлинения на типичных образцах от каждой производственной партии. Гидростатические испытания подтверждают способность труб выдерживать давление в контролируемых условиях, обеспечивая соответствие готовых труб установленным рабочим давлениям с необходимыми запасами безопасности.

Требования к сертификации часто предполагают проверку систем качества и методов испытаний третьей стороной, особенно для применения в критически важных отраслях, таких как нефтегазовая промышленность или строительство конструкций. Системы документирования обеспечивают полную прослеживаемость от сертификатов сырья до результатов окончательного контроля, что позволяет выполнять требования заказчиков к качеству и обязательства по соблюдению нормативных требований. Регулярная калибровка испытательного оборудования обеспечивает точность и надежность измерений, а также подтверждение соответствия методик испытаний применимым стандартам и техническим условиям.

Применение и отраслевые требования

Строительные и конструкционные применения

Строительная отрасль представляет собой важный рынок для продукции трубопрокатных станов сварных прямошовных труб, используя стальные трубы в несущих конструкциях, системах лесов и архитектурных решениях, где требуется точный контроль размеров и стабильное качество. Конструкторы указывают сварные трубы по технологии ERW благодаря их предсказуемым механическим свойствам и экономической эффективности по сравнению с бесшовными аналогами, особенно в тех случаях, когда достаточно умеренных показателей давления. Строительные нормы всё чаще признают эксплуатационные характеристики сварных труб ERW, расширяя их применение в несущих конструкциях, ранее допускавших только бесшовные изделия.

Архитектурные применения требуют высокого качества отделки поверхности и стабильности размеров, которые современная технология сварных труб с легкостью обеспечивает благодаря передовым системам формовки и отделки. Возможность производства труб нестандартных размеров и спецификаций позволяет архитекторам и инженерам оптимизировать конструктивные решения, одновременно удовлетворяя эстетические требования. Совместимость с оцинковкой обеспечивает длительную коррозионную стойкость при использовании на открытом воздухе, а различные виды обработки поверхности позволяют применять разнообразные архитектурные покрытия и защитные составы.

Промышленное и производственное использование

Производственные отрасли используют трубы с электрическим сопротивлением сварки (ERW) в системах транспортировки жидкостей, пневматических приложениях и строительстве машин, где важны надежность и экономическая эффективность. Постоянная точность размеров, достигаемая благодаря системам прецизионных трубосварочных агрегатов ERW, позволяет осуществлять сборочные операции с жесткими допусками без дополнительной механической обработки или калибровки. Возможности термической обработки позволяют производителям достигать определенных механических свойств, необходимых для специализированных применений, включая повышенную прочность или улучшенные характеристики формоизменяемости.

Процессовые отрасли используют электросварные трубы для систем подачи жидкостей при низком и среднем давлении, получая выгоду от более низкой стоимости по сравнению с бесшовными аналогами при одновременном соблюдении требований к эксплуатационным характеристикам. Возможность изготовления труб с различной толщиной стенок позволяет оптимизировать конструкцию системы в соответствии с конкретными требованиями к давлению и расходу. Программы сертификации качества обеспечивают применение таких труб в регулируемых отраслях, где прослеживаемость и подтверждение характеристик обязательны для получения разрешения на эксплуатацию.

Техническое обслуживание и эксплуатационное совершенство

Программы профилактического обслуживания

Для успешной работы установки ЭРВ-труб требуется всесторонняя программа профилактического обслуживания, охватывающая как механические компоненты, так и системы управления, с целью обеспечения стабильной производственной мощности и качества продукции. Плановые интервалы технического обслуживания, основанные на объеме производства в тоннах или рабочих часах, предотвращают неожиданные поломки, одновременно оптимизируя срок службы инструментов и производительность системы. Программы смазки используют передовые синтетические смазочные материалы, разработанные для высокоскоростных и высоконагруженных применений, характерных для современных операций по производству труб, что продлевает срок службы компонентов и снижает необходимость частого обслуживания.

Технологии предиктивного обслуживания отслеживают критические компоненты с помощью анализа вибрации, теплового контроля и программ анализа масла, позволяя выявлять возникающие проблемы до их влияния на производственные операции. Эти технологии позволяют планировать техническое обслуживание по состоянию, оптимизируя использование ресурсов и минимизируя незапланированные простои. Системы документирования фиксируют виды технического обслуживания и производительность компонентов, поддерживая инициативы непрерывного улучшения и оптимизацию уровней запасных частей на основе фактических паттернов потребления и режимов отказов.

Обучение операторов и протоколы безопасности

Эффективная работа сложного оборудования для производства сварных труб требует всесторонних программ обучения операторов, охватывающих как технические процедуры эксплуатации, так и протоколы безопасности, необходимые для защиты персонала и сохранения оборудования. Учебные программы включают методики наладки, методы контроля качества, приемы устранения неисправностей и протоколы реагирования на чрезвычайные ситуации, необходимые для безопасного и эффективного производственного процесса. Практическое обучение с использованием реального производственного оборудования позволяет операторам приобрести практические навыки и понять взаимосвязь между параметрами процесса и качеством выпускаемой продукции.

Протоколы безопасности включают системы ограждения оборудования, процедуры блокировки/этикетирования и аварийные системы отключения, предназначенные для защиты персонала во время нормальной эксплуатации и технического обслуживания. Регулярные проверки безопасности подтверждают соблюдение установленных протоколов, а также выявляют возможности для улучшения систем или процедур безопасности. Программы непрерывного обучения позволяют операторам быть в курсе изменяющихся технологий и стандартов безопасности, способствуя достижению целей как по соблюдению нормативных требований, так и по операционному совершенству на протяжении всего жизненного цикла объекта.

Часто задаваемые вопросы

Какие факторы определяют производственную мощность стана для производства труб сварных продольношовных (ERW)?

Производительность зависит от нескольких ключевых факторов, включая диапазон диаметров труб, толщину стенок, марку материала и требуемый уровень качества. Трубы большего диаметра, как правило, требуют более низкой скорости производства для обеспечения качества формовки, тогда как материалы с более толстой стенкой могут нуждаться в снижении скорости для качественной сварки. Конфигурация стана для производства труб со сварным швом (ERW), включая количество формовочных станций и мощность оборудования, напрямую влияет на максимально достижимые темпы производства. Современные системы управления могут автоматически оптимизировать настройки скорости в зависимости от свойств материала и заданных параметров, максимизируя производительность при сохранении стандартов качества.

Как сварка ERW сравнивается с другими методами производства труб

Сварка методом ЭТС обеспечивает значительные преимущества в плане экономичности и производственной эффективности по сравнению с производством бесшовных труб, а также предлагает лучший контроль размеров по сравнению со спирально-сварными аналогами. Данный процесс устраняет необходимость в дорогостоящих операциях продавливания, требуемых при производстве бесшовных труб, что снижает как потребление энергии, так и отходы сырья. Современные технологии станов для производства труб методом ЭТС позволяют достичь качества сварного шва, соответствующего или превосходящего требования многих областей применения, ранее предполагавших использование бесшовных труб, расширяя рыночные возможности при сохранении конкурентных ценовых преимуществ. К экологическим преимуществам относятся снижение энергопотребления и отсутствие необходимости в сварочных расходных материалах, требуемых при других способах производства сварных труб.

Какие требования к техническому обслуживанию являются критически важными для оптимальной производительности

Критические области технического обслуживания включают регулярную калибровку сварочных систем, систематическую замену формовочных инструментов на основе анализа износа и комплексную смазку высокоскоростных компонентов по всему стану. Обслуживание сварочных электродов имеет важное значение для стабильного качества сварного шва и требует регулярной зачистки и замены в соответствии с рекомендациями по объёмам производства. Состояние формовочных валков напрямую влияет на качество труб и должно контролироваться с помощью регулярных осмотров и измерительных процедур. Калибровка системы управления обеспечивает точный контроль технологических параметров и должна выполняться в соответствии с рекомендациями производителя по периодичности и методикам.

Могут ли современные системы сварочных станов ЭРВ обрабатывать специальные марки стали

Современные конструкции трубосварочных агрегатов позволяют обрабатывать широкий спектр специальных марок стали, включая низколегированные высокопрочные стали, нержавеющие стали и различные покрытые материалы, при соответствующей модификации системы. Продвинутые системы контроля сварки обеспечивают оптимизацию параметров для различных составов материалов, гарантируя надлежащую глубину провара и прочность сварного соединения для разных марок стали. Некоторые специальные применения могут потребовать дополнительного оборудования, например, усовершенствованные системы очистки для нержавеющих сталей или изменённые последовательности формовки для высокопрочных материалов. Консультации с производителями оборудования помогут определить конкретные возможности и необходимые модификации для требований по обработке специальных марок стали.

Содержание

- Понимание технологии ERW в современном производстве

- Технические характеристики и параметры работы

- Интеграция производственных процессов и рабочие процессы

- Контроль качества и процедуры испытаний

- Применение и отраслевые требования

- Техническое обслуживание и эксплуатационное совершенство

-

Часто задаваемые вопросы

- Какие факторы определяют производственную мощность стана для производства труб сварных продольношовных (ERW)?

- Как сварка ERW сравнивается с другими методами производства труб

- Какие требования к техническому обслуживанию являются критически важными для оптимальной производительности

- Могут ли современные системы сварочных станов ЭРВ обрабатывать специальные марки стали