Понимание силы современного производства труб ERW

В динамичном мире металлообработки Станки для производства труб ЭРШ служат доказательством инженерного мастерства и производственных инноваций. Эти сложные машины произвели революцию в производстве сварных труб, обеспечивая беспрецедентную эффективность и точность при создании важных компонентов для различных отраслей. От строительства до автомобильной промышленности, трубосварочные агрегаты ERW стали основой качественного производства трубной продукции.

Электросопротивительная сварка ( Ев ) процесс представляет собой идеальное сочетание технологий и металлургии, обеспечивая стабильное качество сварки и высокую производительность. По мере того, как промышленность продолжает предъявлять более высокие требования к качеству и продуктивности, понимание возможностей и принципов работы сварочных трубных станов становится особенно важным как для производителей, так и для специалистов отрасли.

Основные компоненты и принципы работы

Основные механические элементы

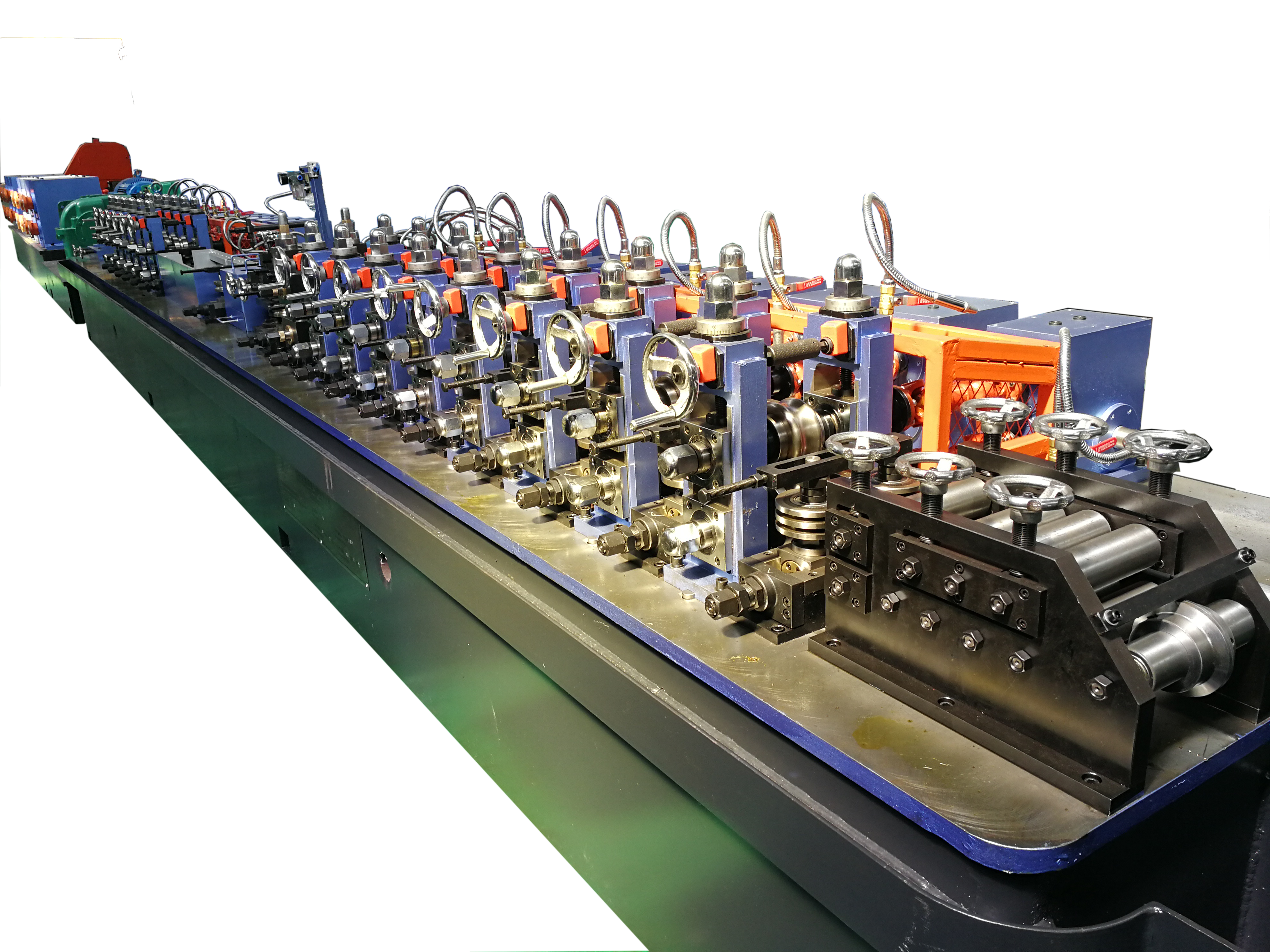

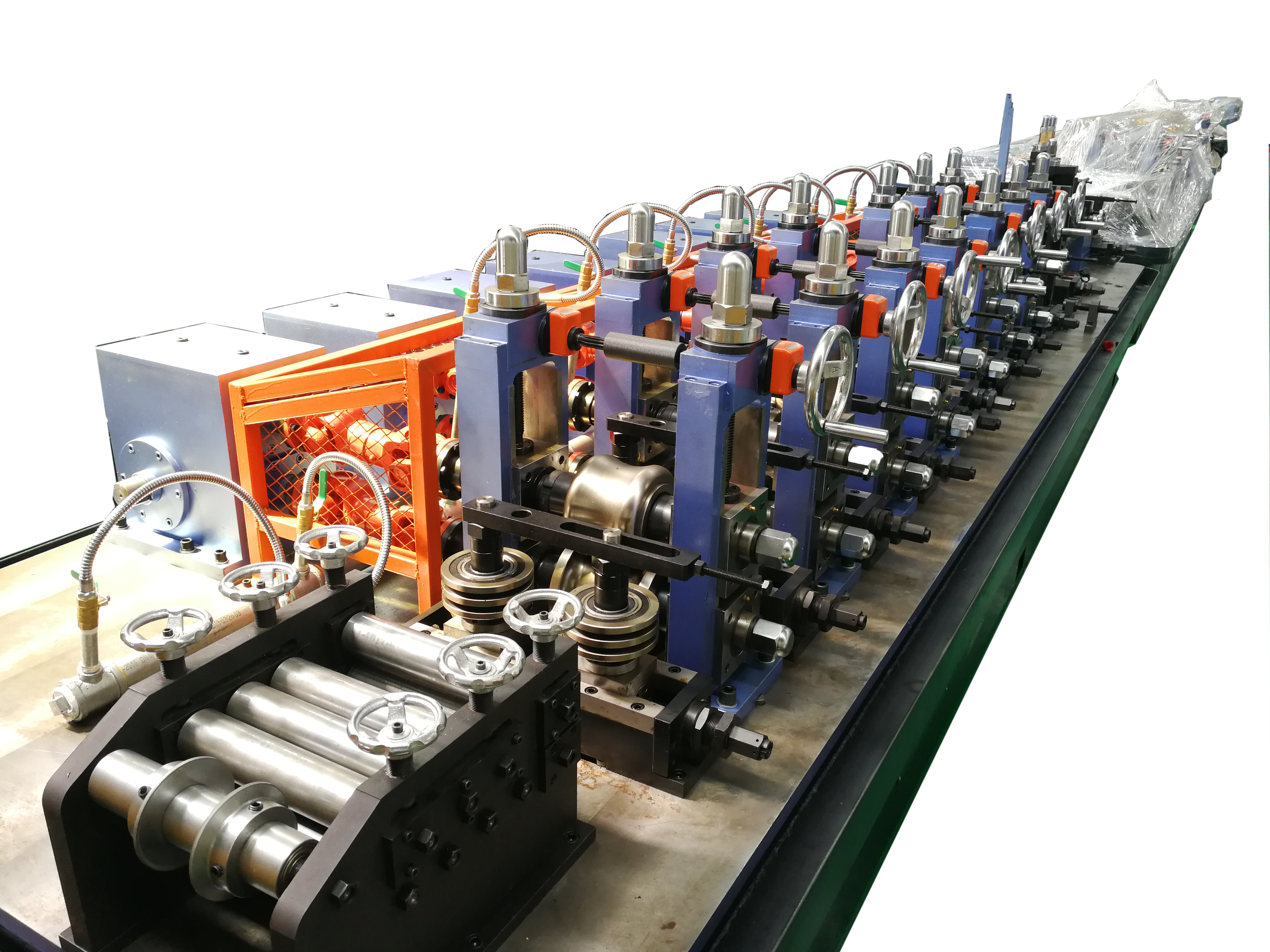

В основе каждого сварного трубного станка лежит серия точно спроектированных компонентов, работающих слаженно. Входная секция включает разматыватель и накопительную систему полосы, обеспечивая непрерывную подачу материала. Формующая секция состоит из нескольких клетей валков, которые постепенно формируют плоскую заготовку в трубчатую форму. Каждая клеть валков тщательно спроектирована таким образом, чтобы обеспечить правильное давление и точное выравнивание на протяжении всего процесса формования.

Секция сварки включает в себя современное высокочастотное сварочное оборудование, оснащенное контактными валками и импедансными катушками. После сварочной станции калибровочные и правильные валки обеспечивают точное соответствие размеров готовой продукции заданным спецификациям. Все компоненты работают вместе без сбоев, обеспечивая производство сварных труб высокого качества с высокой степенью стабильности.

Современные системы управления

Современные агрегаты для производства электросварных труб оснащены передовыми системами управления, которые контролируют и регулируют все аспекты производственного процесса. Цифровые контроллеры управляют критическими параметрами, такими как скорость линии, температура сварки и давление формирования. Системы контроля в реальном времени отслеживают качество продукции и автоматически корректируют рабочие параметры для поддержания оптимальных условий производства.

Интеграция программируемых логических контроллеров (ПЛК) и интерфейсов человек-машина (HMI) позволяет операторам точно настраивать параметры и быстро реагировать на любые отклонения в производственном процессе. Эти передовые системы управления значительно сокращают время настройки и минимизируют расход материалов, обеспечивая стабильное качество продукции.

Производственные возможности и применение

Диапазон размеров и совместимость материалов

ERW-станки для производства труб демонстрируют выдающуюся универсальность по части производственных возможностей. Современные станки могут обрабатывать трубы диаметром от 12 мм вплоть до размеров, превышающих 660 мм, в зависимости от конкретной конфигурации стана. Толщина стенок обычно составляет от 0,4 мм до 12 мм, что соответствует различным промышленным требованиям.

Эти станы превосходно подходят для обработки различных материалов, включая углеродистую сталь, нержавеющую сталь и различные сплавы. Способность обрабатывать несколько типов материалов делает станы для производства электросварных труб незаменимыми при изготовлении компонентов для различных применений — от строительных конструкций до прецизионных механических деталей.

Специализированные отраслевые приложения

Строительная отрасль в значительной степени полагается на электросварные трубы для строительства несущих конструкций, включая каркасы зданий, перила и опорные системы. В автомобилестроении эти трубы используются для выпуска выхлопных систем, компонентов шасси и конструктивных усилителей. В мебельной промышленности электросварные трубы обеспечивают как конструкционную прочность, так и эстетическую привлекательность в различных дизайнах.

Производители сельскохозяйственной техники используют электросварные трубы для систем орошения и компонентов машин. Энергетический сектор использует эти трубы для транспортировки нефти и газа, а авиационная промышленность ценит их точность и надежность в различных применениях.

Стратегии обслуживания и оптимизации

Протоколы профилактического обслуживания

Внедрение комплексных программ технического обслуживания имеет решающее значение для поддержания оптимальной производительности сварочных станов ERW. Регулярный осмотр и обслуживание формующих валков, сварочного оборудования и приводных систем помогают предотвратить незапланированные простои и обеспечить стабильное качество продукции. Графики технического обслуживания должны включать подробную документацию по износу, интервалам замены и показателям производительности.

Правильная калибровка измерительных приборов и систем управления должна выполняться периодически для обеспечения точности. Особое внимание следует уделять обслуживанию сварочного оборудования, включая регулярный осмотр контактных валков и систем охлаждения для обеспечения оптимальной сварочной производительности.

Техники оптимизации производительности

Для достижения максимальной эффективности требуется тщательный контроль рабочих параметров и производственных настроек. Оптимизация скорости, основанная на свойствах материала и технических характеристиках труб, способствует максимизации выхода продукции при соблюдении стандартов качества. Регулярный анализ производственных данных позволяет выявлять возможности для улучшения и оптимизировать использование ресурсов.

Программы обучения персонала играют важную роль в процессах оптимизации. Операторы должны понимать как технические аспекты эксплуатации прокатного стана, так и процедуры контроля качества, чтобы поддерживать высокие производственные стандарты. Внедрение принципов бережливого производства может дополнительно повысить операционную эффективность и сократить объем отходов.

Перспективные тенденции и технологические достижения

Цифровая интеграция и промышленность 4.0

Будущее сварочных агрегатов с электрическим сопротивлением (ERW) связано с увеличением уровня цифровой интеграции и возможностей умного производства. Технологии Индустрии 4.0, включая датчики IoT и системы мониторинга на основе облака, внедряются для обеспечения прогнозного технического обслуживания и контроля качества в реальном времени. Продвинутая аналитика помогает оптимизировать параметры производства и предсказывать возможные проблемы до того, как они повлияют на выпуск продукции.

Алгоритмы искусственного интеллекта и машинного обучения разрабатываются с целью повышения контроля процессов и обеспечения качества. Эти технологии позволяют автоматически регулировать рабочие параметры на основе исторических данных и текущих производственных условий, что приводит к повышению эффективности и стабильности выпускаемых изделий.

Устойчивость и энергоэффективность

Экологические аспекты стимулируют инновации в конструкции и работе трубоэлектросварочных агрегатов. Новые энергоэффективные приводные системы и улучшенные технологии сварки снижают потребление электроэнергии, сохраняя производственные мощности. Производители внедряют системы повторного использования охлаждающей воды и разрабатывают стратегии сокращения отходов на всех этапах производственного процесса.

Разработка экологически чистых смазочных материалов и чистящих растворов способствует снижению воздействия на окружающую среду при соблюдении высоких производственных стандартов. Интеграция возобновляемых источников энергии и систем рекуперации энергии дополнительно повышает устойчивость производственных операций на трубных заводах.

Часто задаваемые вопросы

Каковы основные преимущества трубоэлектросварочных агрегатов по сравнению с другими методами производства труб?

Трубоэлектросварочные агрегаты обеспечивают более высокую скорость производства, превосходное качество сварки и экономически эффективную эксплуатацию по сравнению с другими методами. Они обеспечивают стабильную геометрическую точность, эффективное использование материалов и возможность производства широкого диапазона размеров и спецификаций труб с минимальными изменениями настройки.

Как процесс сварки в трубоэлектросварочных агрегатах обеспечивает целостность соединения?

Используемый в трубоэлектросварочных агрегатах процесс высокочастотной сварки создает кузнечно-сварное соединение путем нагрева кромок ленты до температуры плавления и приложения давления для формирования соединения в твердой фазе. Процесс тщательно контролируется посредством точного управления температурой и давлением, что обеспечивает прочный и стабильный сварной шов.

Какие мероприятия технического обслуживания являются важными для оптимальной работы трубоэлектросварочных агрегатов?

Регулярное техническое обслуживание формовочных валков, сварочного оборудования и систем управления имеет решающее значение. Оно включает надлежащую смазку, своевременную замену изношенных деталей, калибровку измерительных приборов и регулярный осмотр критически важных компонентов. Внедрение графика профилактического обслуживания и ведение подробных записей о техническом обслуживании помогает обеспечить надежную работу оборудования и стабильное качество продукции.

Содержание

- Понимание силы современного производства труб ERW

- Основные компоненты и принципы работы

- Производственные возможности и применение

- Стратегии обслуживания и оптимизации

- Перспективные тенденции и технологические достижения

-

Часто задаваемые вопросы

- Каковы основные преимущества трубоэлектросварочных агрегатов по сравнению с другими методами производства труб?

- Как процесс сварки в трубоэлектросварочных агрегатах обеспечивает целостность соединения?

- Какие мероприятия технического обслуживания являются важными для оптимальной работы трубоэлектросварочных агрегатов?