Автомобильная промышленность в значительной степени зависит от прецизионных компонентов, и одним из наиболее важных видов производственного оборудования является станок для производства автомобильных труб. Эти сложные системы преобразуют сырьё в высококачественные трубы и трубки, которые выполняют ключевые функции при строительстве транспортных средств — от выхлопных систем до топливопроводов и несущих элементов. Выбор подходящего станка для нужд автомобильного производства требует тщательного учета множества технических факторов, производственных требований и стандартов качества, которые напрямую влияют на эффективность работы и качество продукции.

Современное автомобилестроение требует исключительной точности и стабильности при производстве труб, что делает выбор оборудования для производства критически важным бизнес-решением. Сложность современных транспортных средств с их сложными системами подачи жидкостей и конструктивными требованиями обуславливает необходимость использования труб, соответствующих строгим допускам по размерам и материалам. Понимание основных принципов технологий производства труб позволяет производителям принимать обоснованные решения, соответствующие их производственным целям и стандартам качества.

Принципы работы оборудования для производства труб

Основные производственные процессы

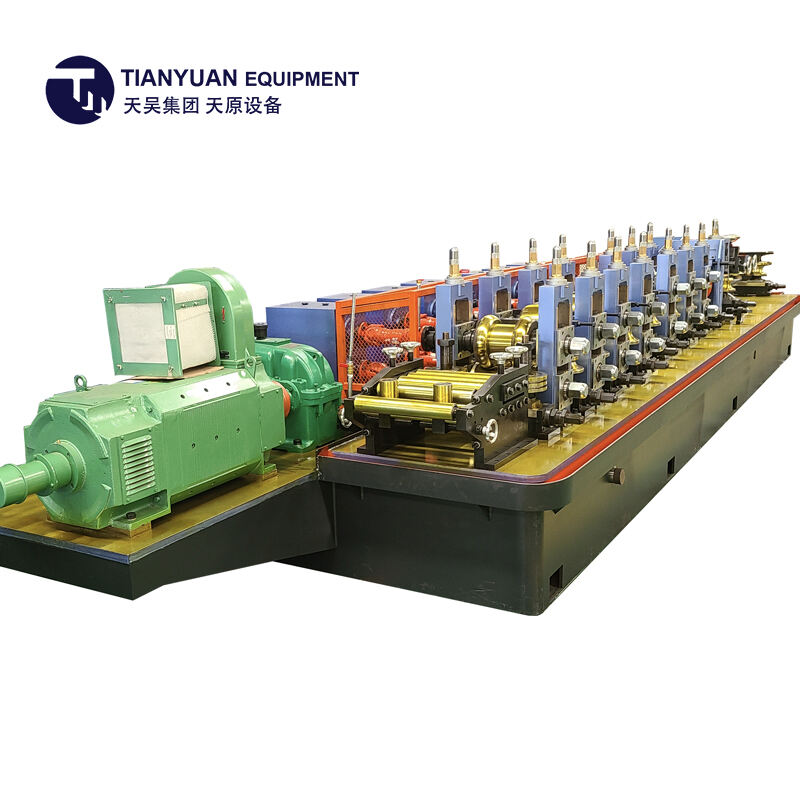

Основа эффективного производства труб заключается в понимании различных производственных процессов, используемых различными типами оборудования. Электросварка сопротивлением (ERW) является одним из наиболее широко применяемых методов производства автомобильных труб, обеспечивая высокую скорость и стабильность при средних и крупных объемах производства. Данный процесс включает формовку плоских стальных полос в круглые профили и сварку шва с помощью нагрева за счёт электрического сопротивления, что приводит к получению прочных и однородных соединений, пригодных для автомобильных применений.

Холодная формовка предоставляет еще один способ производства труб, особенно подходящий для применений, требующих исключительной чистоты поверхности и точности размеров. Эти методы обрабатывают материал при комнатной температуре, сохраняя исходные свойства материала и обеспечивая точные геометрические параметры. Выбор между горячей и холодной формовкой в значительной степени зависит от конкретного автомобильного применения, требований к материалу и целевых объемов производства.

Варианты конфигурации оборудования

Современное оборудование для производства труб предлагает различные варианты конфигурации, позволяющие удовлетворять разнообразные требования автопроизводителей. Линейные системы обеспечивают непрерывный процесс производства, что идеально подходит для операций с высоким объемом выпуска стандартных труб по заданным спецификациям. Такие конфигурации, как правило, включают интегрированные станции формовки, сварки и калибровки, которые обрабатывают материал в непрерывном потоке, максимизируя производительность при одновременном соблюдении стабильных стандартов качества.

Модульные конструкции оборудования обеспечивают гибкость для производителей, выпускающих трубы с различными характеристиками или работающих на рынках с изменяющимися паттернами спроса. Эти системы позволяют быстро перенастраивать оборудование для производства труб разных размеров и спецификаций, что обеспечивает эффективное мелкосерийное производство при сохранении возможности увеличения объемов выпуска в случае роста рыночного спроса.

Критерии отбора

Требования к объему производства

Определение необходимой производственной мощности является ключевым аспектом выбора оборудования для производства автомобильных труб. Крупносерийное производство обычно выигрывает от использования специализированных высокоскоростных систем, оптимизированных под конкретные размеры и материалы труб. Такое оборудование зачастую оснащается передовыми функциями автоматизации, включая автоматическую подачу материала, точный контроль геометрических параметров и интегрированные системы контроля качества, которые гарантируют стабильность выпускаемой продукции и минимизируют вмешательство оператора.

Операции со средним и низким объемом производства могут получить большую выгоду от гибких систем, способных производить трубы различных спецификаций с минимальным временем наладки. станок для производства автомобильных труб современные технологии предлагают сложные возможности быстрой переналадки, которые позволяют эффективно изготавливать разнообразные автомобильные компоненты без потери качества или точности. Понимание характера объемов вашего производства помогает определить оптимальный баланс между скоростью, гибкостью и стоимостью инвестиций.

Совместимость материалов и обработка

Автомобильная промышленность требует труб, изготовленных из различных материалов, каждый из которых предъявляет особые требования и вызывает свои технологические трудности. Стальные сплавы, commonly используемые в автомобильном производстве, включают высокопрочные низколегированные стали, нержавеющие стали и специализированные сплавы, разработанные для обеспечения определенных эксплуатационных характеристик. Выбранное оборудование должно продемонстрировать способность эффективно обрабатывать эти материалы, сохраняя стандарты точности размеров и качества поверхности.

Диапазоны толщины материала представляют собой еще один важный фактор, поскольку автомобильные трубки значительно различаются по толщине стенок в зависимости от их назначения. Для конструкционных элементов могут требоваться более толстые стенки для обеспечения прочности, тогда как трубки для транспортировки жидкостей зачастую имеют более тонкие стенки, чтобы минимизировать вес. Возможности формовки станка должны охватывать весь диапазон толщин, необходимых для ваших конкретных автомобильных применений, при этом обеспечивая стабильное качество на всех спецификациях.

Контроль качества и точности

Системы размерной точности

Технологические допуски в автомобильной промышленности требуют исключительной точности размеров труб, что делает передовые системы измерения и контроля необходимым элементом современного оборудования для производства труб. Лазерные измерительные системы обеспечивают оперативную обратную связь по размерам, позволяя немедленно вносить корректировки для соблюдения жёстких допусков на протяжении всего производственного процесса. Эти системы, как правило, одновременно контролируют несколько параметров, включая диаметр, толщину стенки и овальность, гарантируя соответствие каждой трубы спецификациям автомобильной отрасли.

Интеграция статистического управления процессами позволяет производителям отслеживать тенденции качества и выявлять потенциальные проблемы до того, как они приведут к выпуску неконформной продукции. Современные станки оснащены сложными возможностями сбора и анализа данных, которые дают представление об устойчивости процессов и помогают оптимизировать производственные параметры для получения стабильных результатов. Такой уровень контроля качества имеет важнейшее значение для поставщиков автокомпонентов, которым необходимо демонстрировать статистическую способность своих процессов своим заказчикам.

Обеспечение качества сварки

Целостность сварных швов в автомобильных трубах напрямую влияет на безопасность и производительность транспортного средства, что делает контроль качества сварки критически важной функцией оборудования. Современные системы оснащены технологиями мониторинга сварки в реальном времени, которые отслеживают электрические параметры, профили температуры и другие переменные процесса для обеспечения стабильного качества сварки. Эти системы способны выявлять отклонения, которые могут нарушить целостность сварного шва, и автоматически корректировать параметры или оповещать операторов о потенциальных проблемах.

Интеграция неразрушающего контроля позволяет проводить всестороннюю проверку качества без снижения производительности. Ультразвуковой контроль, проверка вихревыми токами и другие методы НК могут быть включены в производственную линию для подтверждения качества сварки и выявления возможных дефектов. Эта возможность особенно ценна для автомобильных применений, где выход из строя компонента может привести к серьезным последствиям для безопасности.

Эффективность и автоматизация процессов

Возможности настройки и переналадки

Эффективные процедуры переналадки значительно влияют на общую эффективность оборудования в производстве труб для автомобилей. Системы быстрой смены инструмента позволяют быстро переходить между различными размерами и техническими характеристиками труб, минимизируя простои и максимизируя производственные мощности. Современные станки оснащены сервоприводными регулировками и системами предустановки позиций, которые сокращают время переналадки с часов до минут, обеспечивая эффективное мелкосерийное производство.

Системы управления рецептами хранят оптимальные параметры производства для различных технических характеристик труб, обеспечивая стабильные результаты и снижая вероятность ошибок при настройке. Эти системы ведут базы данных проверенных наборов параметров, которые операторы могут быстро вызывать и применять, исключая необходимость настройки методом проб и ошибок и обеспечивая немедленный возврат к оптимальным условиям производства после переналадки.

Интеграция и связь

Современные производственные среды требуют бесшовной интеграции между производственным оборудованием и корпоративными системами. Возможности Industry 4.0 обеспечивают обмен данными в реальном времени между станками для производства труб и системами управления производственными процессами, обеспечивая прозрачность статуса производства, показателей качества и эффективности оборудования. Такая связь способствует планированию прогнозирующего технического обслуживания, оптимизации запасов и координации производственного планирования.

Возможности удалённого мониторинга позволяют службам технической поддержки диагностировать неисправности и оптимизировать работу без выездов на объект. Эти системы могут предоставлять оповещения в реальном времени о потребностях в техническом обслуживании, отклонениях процесса или проблемах с качеством, обеспечивая быструю реакцию на потенциальные проблемы. Для поставщиков автокомпонентов, работающих на нескольких предприятиях, централизованные возможности мониторинга обеспечивают ценное наблюдение и содействие координации.

Экономические аспекты и окупаемость инвестиций

Анализ первоначальных инвестиций

Капитальные вложения, необходимые для оборудования для производства труб для автомобилей, значительно различаются в зависимости от производственной мощности, уровня автоматизации и сложности функций. Системы с высокой производительностью, оснащённые передовыми средствами автоматизации и контроля качества, стоят дороже, но зачастую обеспечивают более высокую рентабельность инвестиций за счёт повышения производительности и снижения эксплуатационных расходов. Тщательный анализ общей стоимости владения, включая затраты на установку, обучение и постоянную поддержку, позволяет получить более полное представление о требованиях к инвестициям.

Варианты финансирования и программы поддержки поставщиков могут существенно повлиять на фактическую стоимость нового оборудования. Многие поставщики предлагают гибкие условия финансирования, программы обучения и постоянную техническую поддержку, которые добавляют ценность помимо базовой стоимости оборудования. Оценка этих дополнительных услуг и их потенциального влияния на операционный успех помогает определить реальную ценность различных вариантов оборудования.

Оптимизация операционных расходов

Энергоэффективность становится все более важным фактором при выборе оборудования, поскольку производители стремятся снизить эксплуатационные расходы и воздействие на окружающую среду. Современные станки для производства труб оснащены энергоэффективными приводами, оптимизированными системами нагрева и интеллектуальными функциями управления питанием, что значительно снижает потребление энергии по сравнению с устаревшими конструкциями оборудования. Эти улучшения эффективности зачастую обеспечивают значительную экономию в течение всего срока службы оборудования.

Требования к техническому обслуживанию и расходы на расходные материалы существенно влияют на долгосрочные эксплуатационные затраты. Конструкции оборудования, минимизирующие изнашиваемые компоненты, увеличивающие интервалы обслуживания и обеспечивающие легкий доступ при выполнении работ по техническому обслуживанию, помогают снизить постоянные расходы и максимизировать время безотказной работы. Понимание этих факторов на этапе выбора позволяет точнее прогнозировать совокупную стоимость владения и принимать более обоснованные инвестиционные решения.

Оценка поставщиков и поддержка

Техническая экспертиза и опыт

Сложность оборудования для производства труб в автомобильной промышленности требует поставщиков с глубокими техническими знаниями и проверенным опытом в приложениях автомобильного производства. Поставщики с обширными знаниями автомобильной отрасли понимают уникальные требования, стандарты качества и вопросы регуляторного соответствия, которые влияют на проектирование и эксплуатацию оборудования. Эти знания оказываются бесценными на этапах спецификации оборудования, его установки и последующей эксплуатации.

Ознакомительные установки и тематические исследования дают ценное представление о возможностях поставщиков и производительности оборудования в реальных условиях автомобильного производства. Посещение действующих установок позволяет потенциальным покупателям наблюдать работу оборудования, обсудить его характеристики с текущими пользователями и получить реалистичное представление о возможностях и ограничениях. Такая тщательная проверка необходима для принятия обоснованных решений при выборе оборудования.

Инфраструктура услуг и поддержки

Комплексные возможности сервисного обслуживания и поддержки обеспечивают максимальное время безотказной работы оборудования и его производительность на протяжении всего срока эксплуатации. Поставщики с местным присутствием сервисных служб, обширными запасами запасных частей и возможностью быстрого реагирования имеют значительные преимущества в обеспечении непрерывного производства. Наличие аварийной поддержки особенно важно для поставщиков автомобилестроительной отрасли, работающих по принципу just-in-time, поскольку простои оборудования могут иметь серьезные последствия.

Программы обучения и качество технической документации существенно влияют на операционный успех и долгосрочную эффективность. Комплексное обучение операторов и персонала по техническому обслуживанию обеспечивает эффективное использование оборудования и минимизирует риск ошибок операторов или ненадлежащего технического обслуживания. Хорошо разработанная документация, включая руководства по устранению неисправностей и процедуры технического обслуживания, способствует эффективной передаче знаний и поддерживает единообразие в эксплуатационных процессах.

Часто задаваемые вопросы

Какие факторы определяют оптимальную производственную мощность для машины по производству автомобильных труб?

Требования к производственной мощности зависят от нескольких ключевых факторов, включая текущий и прогнозируемый объем спроса, сложность ассортимента продукции и необходимые сроки поставки. Производителям автомобилей следует анализировать свои исторические данные о производстве, учитывать прогнозы будущего роста и принимать во внимание сезонные колебания спроса при определении потребностей в мощности. Кроме того, количество различных требуемых спецификаций труб влияет на использование мощности, поскольку более сложный ассортимент продукции, как правило, требует дополнительного времени на переналадку, что снижает эффективную мощность.

Насколько важна совместимость материалов при выборе оборудования для производства труб?

Совместимость материалов является критически важным фактором выбора, поскольку в автомобильной промышленности используются различные марки стали и сплавы с разными характеристиками формования. Выбранное оборудование должно иметь подтвержденную способность обрабатывать все требуемые материалы, сохраняя стандарты точности размеров и качества поверхности. Разные материалы могут требовать специфических конфигураций инструментов, параметров нагрева или скоростей формования, поэтому станок должен обеспечивать достаточную гибкость для учета этих различий без ущерба для качества или эффективности.

Какие функции контроля качества являются обязательными при производстве труб для автомобильной промышленности?

К основным функциям контроля качества относятся системы измерения размеров в реальном времени, контроль качества сварки и возможности статистического управления процессами. Лазерные измерительные системы обеспечивают непрерывный контроль критических размеров, а продвинутый контроль сварки отслеживает электрические параметры и температурные профили для обеспечения стабильного качества соединений. Интеграция статистического управления процессами позволяет проводить анализ тенденций и раннее выявление отклонений в процессе, что помогает поддерживать жесткие допуски, необходимые для автомобильных применений.

Как производители могут оценить совокупную стоимость владения оборудованием для производства труб?

Анализ общей стоимости владения должен включать первоначальную стоимость оборудования, расходы на установку, обучение операторов, текущие затраты на техническое обслуживание, энергопотребление и ожидаемый срок службы. Производители также должны учитывать факторы производительности, такие как эффективность переналадки, надежность времени работы и стабильность качества, которые влияют на общие эксплуатационные расходы. Сравнение этих комплексных факторов затрат по различным вариантам оборудования обеспечивает более точную основу для инвестиционных решений, чем только первоначальная цена покупки.

Содержание

- Принципы работы оборудования для производства труб

- Критерии отбора

- Контроль качества и точности

- Эффективность и автоматизация процессов

- Экономические аспекты и окупаемость инвестиций

- Оценка поставщиков и поддержка

-

Часто задаваемые вопросы

- Какие факторы определяют оптимальную производственную мощность для машины по производству автомобильных труб?

- Насколько важна совместимость материалов при выборе оборудования для производства труб?

- Какие функции контроля качества являются обязательными при производстве труб для автомобильной промышленности?

- Как производители могут оценить совокупную стоимость владения оборудованием для производства труб?