Эволюция современных технологий производства труб

Производственная сфера претерпела значительные изменения на протяжении десятилетий, и одним из наиболее важных достижений стала технология, лежащая в основе HF welded pipe mills . Эти сложные производственные комплексы представляют собой вершину эффективности производства труб, сочетая точную инженерную настройку с технологией высокочастотной сварки для создания бесшовных и долговечных труб для различных промышленных применений.

Современные трубоэлектросварочные агрегаты объединяют передовые системы автоматизации, мониторинга в реальном времени и современные технологии сварки для производства труб, отвечающих всё более высоким промышленным стандартам. По мере продолжения роста глобального развития инфраструктуры эти установки играют ключевую роль в удовлетворении растущего спроса на высококачественные электросварные трубы.

Основные компоненты производства ВЧ-сварных труб

Системы подготовки и подачи полосы

Процесс начинается с тщательной подготовки стальных полос, при которой трубоэлектросварочные агрегаты используют сложное оборудование для размотки и выравнивания. Продвинутые системы регулирования натяжения обеспечивают стабильную подачу материала, а точные механизмы правки устраняют деформации полосы, которые могут повлиять на качество конечного продукта.

Современные станы оснащены автоматизированными системами обработки кромок полосы, которые подготавливают кромки материала для оптимальной сварки. Этот важный этап включает фрезерование или шлифовку с управлением от компьютера, что обеспечивает идеальную геометрию кромок для высокочастотной сварки и значительно снижает риск возникновения дефектов сварного шва.

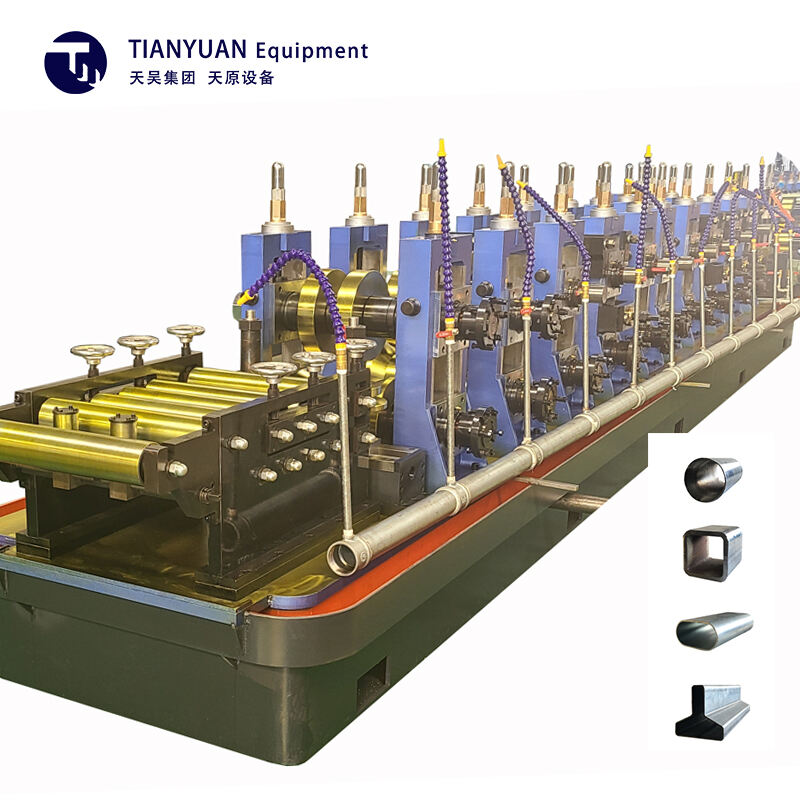

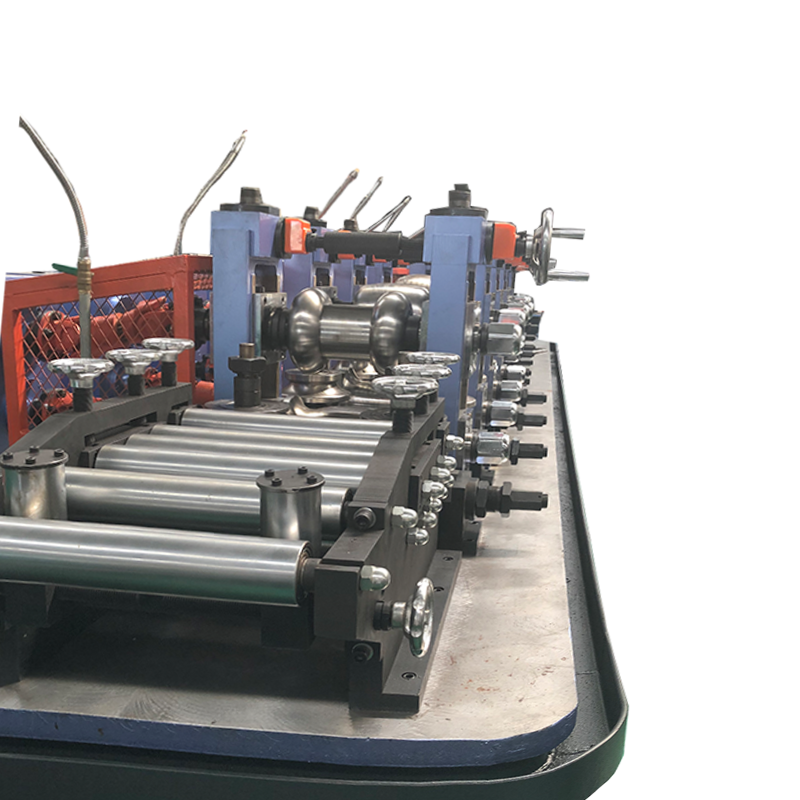

Оборудование формовки и калибровки

Формовочный участок стана для производства сварных труб высокочастотным током представляет собой образец совершенства машиностроения. Последовательные формовочные клети постепенно придают плоской полосе трубчатую форму с помощью ряда тщательно откалиброванных валков. Каждая формовочная станция точно спроектирована так, чтобы сохранять свойства материала при достижении требуемой геометрии трубы.

Продвинутые сервоприводные системы управляют процессом формовки, позволяя осуществлять корректировки в реальном времени для адаптации к различным размерам труб и типам материалов. Такая гибкость позволяет производителям эффективно переключаться между разными техническими характеристиками продукции, максимизируя универсальность и производительность производства.

Технология высокочастотной сварки

Системы генерации мощности и управления

В основе станков для сварки труб методом высокочастотного тока лежит сложная система высокочастотной сварки. Современные установки используют твердотельные генераторы, работающие на частотах от 150 до 400 кГц, что обеспечивает точный контроль энергии для оптимального формирования сварного шва. Эти передовые энергетические системы гарантируют равномерное распределение тепла по линии сварки, что имеет решающее значение для поддержания качества продукции.

Цифровые системы управления в реальном времени контролируют и корректируют параметры сварки, компенсируя изменения свойств материала и условий эксплуатации. Такой уровень контроля способствует достижению высокой прочности сварного шва, одновременно снижая энергопотребление и эксплуатационные расходы.

Управление зоной сварки

Зона сварки в станках для сварки труб методом высокочастотного тока оснащена сложными системами охлаждения и механизмами регулирования давления. Немедленное охлаждение после сварки способствует оптимизации металлической структуры сварного участка, а точный контроль давления обеспечивает правильную сварку кромок в горячем состоянии.

Передовые станы оснащены несколькими зонами охлаждения с независимым регулированием температуры, что позволяет оптимизировать скорость охлаждения для различных марок материала и толщины стенок. Тщательный контроль зоны сварки обеспечивает стабильно высокое качество сварных швов с отличными механическими свойствами.

Системы контроля качества и инспекции

Технологии онлайн-мониторинга

Современные станы для производства сварных труб высокочастотной сваркой интегрируют комплексные системы контроля качества на всех этапах производственной линии. Продвинутые датчики непрерывно отслеживают ключевые параметры, такие как выравнивание полосы, распределение температуры и геометрия сварного шва. Анализ данных в реальном времени позволяет немедленно выявлять и устранять потенциальные проблемы с качеством.

Автоматизированные системы технического зрения проверяют качество поверхности и размерную точность, а электромагнитное испытательное оборудование оценивает целостность сварного шва без остановки производства. Такой подход к непрерывному мониторингу значительно снижает уровень брака и обеспечивает стабильное качество продукции.

Окончательное тестирование и сертификация

Этап окончательной проверки на трубопрокатных станах с контактной сваркой включает использование нескольких технологий испытаний для подтверждения соответствия продукции международным стандартам. Гидравлические испытания, ультразвуковой контроль и механические испытания обеспечивают всестороннюю проверку целостности труб и их эксплуатационных характеристик.

Цифровые системы документирования автоматически создают подробные сертификаты качества, обеспечивая полную прослеживаемость параметров производства и результатов испытаний для каждого участка трубы. Такой комплексный подход к обеспечению качества отвечает строгим требованиям современных промышленных применений.

Будущие инновации и тенденции

Интеграция умного производства

Будущее сварочных станций высокочастотной сварки связано с интеграцией технологий Индустрии 4.0. Современные станции всё чаще внедряют искусственный интеллект и алгоритмы машинного обучения для оптимизации параметров производства и прогнозирования потребностей в техническом обслуживании. Эти интеллектуальные системы анализируют огромные объёмы эксплуатационных данных, чтобы выявить возможности повышения эффективности и улучшения качества.

Датчики Интернета вещей (IoT) по всей производственной линии обеспечивают всесторонний мониторинг и контроль, в то время как цифровые двойники предоставляют виртуальное моделирование для оптимизации процессов и подготовки операторов. Эти технологические достижения трансформируют эффективность и возможности современных трубопрокатных производств.

Устойчивость и энергоэффективность

Экологические аспекты стимулируют инновации в производстве сварочных трубных станов ВЧ, при этом производители уделяют внимание снижению энергопотребления и минимизации воздействия на окружающую среду. Новые технологии сварки обеспечивают повышенную энергоэффективность, а передовые системы обработки материалов уменьшают отходы и оптимизируют использование ресурсов.

Регенеративные системы восстанавливают энергию из производственных процессов, а интеллектуальные системы управления питанием оптимизируют потребление электроэнергии по всему предприятию. Эти инициативы в области устойчивого развития не только снижают эксплуатационные расходы, но и соответствуют глобальным целям охраны окружающей среды.

Часто задаваемые вопросы

Каковы преимущества сварных труб ВЧ по сравнению с бесшовными трубами?

Сварные трубы ВЧ имеют ряд преимуществ, включая экономическую эффективность, постоянную толщину стенок и отличную отделку поверхности. Процесс высокочастотной сварки обеспечивает надежное качество сварного шва, сохраняя при этом эффективность производства, что делает эти трубы идеальными для множества промышленных применений.

Как высокочастотная сварка улучшает качество труб?

Высокочастотная сварка создает точную, локализованную зону нагрева, что обеспечивает превосходное качество сварного шва. Данный процесс минимизирует зоны термического влияния, сохраняет свойства материала и обеспечивает стабильное качество сварки на протяжении всего производственного цикла.

Какую роль играет автоматизация в современных трубных станах?

Автоматизация в станах для производства сварных труб методом ВЧ играет важную роль в повышении производительности, обеспечении стабильного качества и снижении вероятности человеческих ошибок. Современные системы управления контролируют все этапы — от обработки материалов до параметров сварки, а автоматизированные системы контроля обеспечивают непрерывный мониторинг качества на всех стадиях производства.