Понимание современных технологий трубоэлектросварочных станов ERW

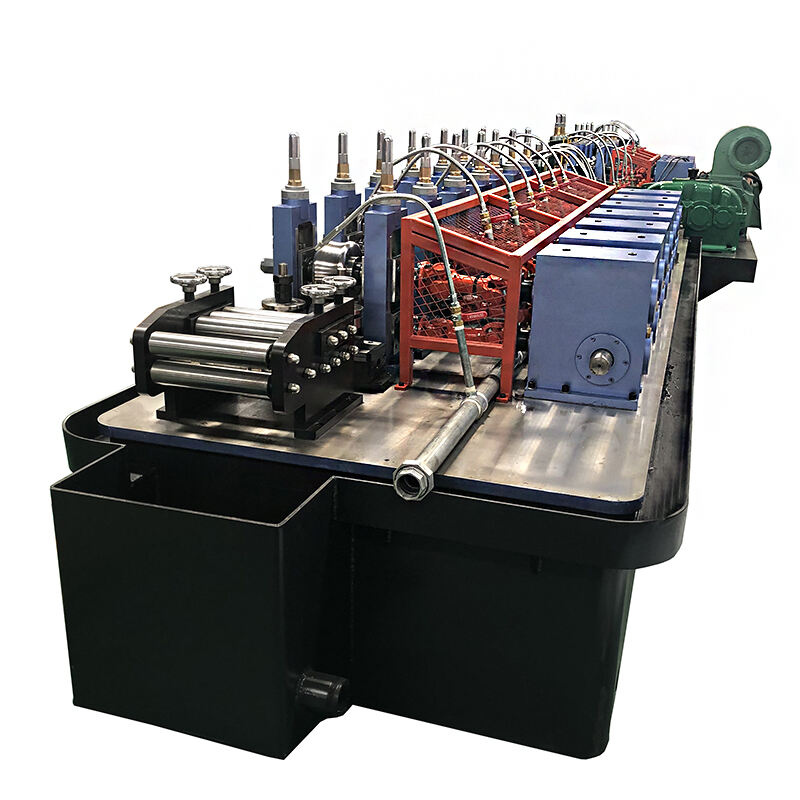

Компания Электрическая сварка сопротивлением (ERW) стан является основой современного промышленного производства и представляет собой сложное сочетание прецизионной инженерии и возможностей автоматизированного производства. Эти передовые системы преобразуют плоские стальные полосы в высококачественные сварные трубы посредством тщательно скоординированного процесса формирования, сварки и отделки. Технология трубоэлектросварочных станов ERW значительно эволюционировала, предлагая производителям беспрецедентный уровень контроля, эффективности и стабильности продукции.

Современные трубоэлектросварочные агрегаты оснащены передовыми технологиями, которые позволяют производить трубы с высокой точностью размеров и превосходным качеством сварного шва. От автокомпонентов до строительных конструкций — сферы применения труб, изготовленных на агрегатах ERW, охватывают множество отраслей, что делает их возможности особенно важными для современного производства.

Основные компоненты и эксплуатационные характеристики

Продвинутая конструкция формовочного участка

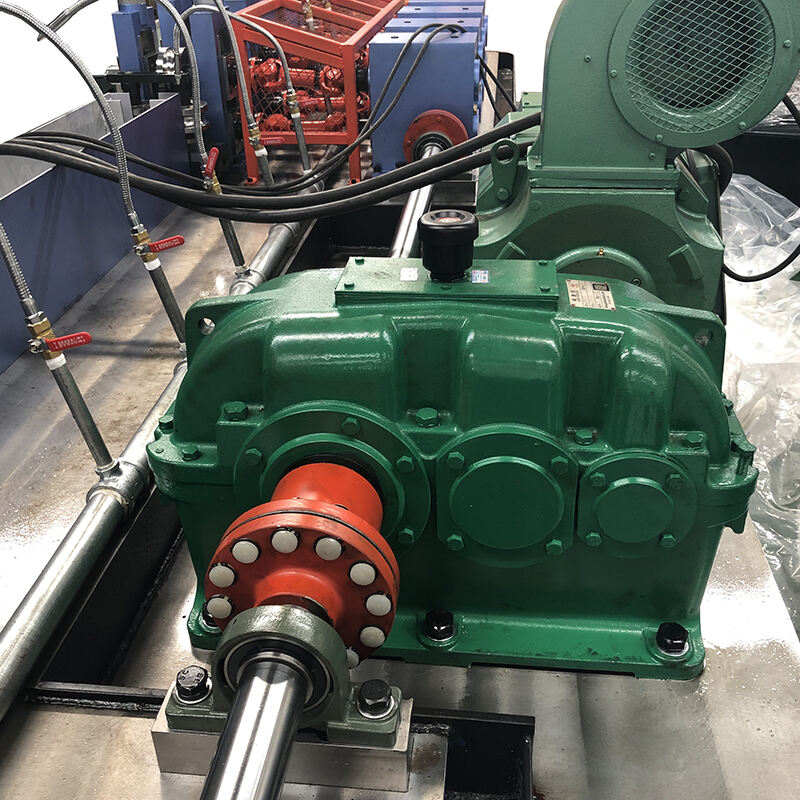

Формовочный участок агрегата Молот с трубкой представляет собой начальный и ключевой этап производства труб. Современные агрегаты оснащены точно спроектированными формовочными клетями, которые постепенно придают стальной ленте круглый профиль. Эти клети используют сложные конструкции валков, минимизирующие напряжения в материале и обеспечивающие стабильное формование труб различных размеров. Последние технологии формования включают компьютерные системы регулировки, позволяющие быстро менять размеры труб и оптимально позиционировать валки.

Современные датчики и системы мониторинга постоянно отслеживают процесс формования, осуществляя корректировку в реальном времени для обеспечения точного контроля размеров. Такой уровень автоматизации гарантирует стабильное качество продукции, сокращая время на настройку и количество отходов материала, что делает производство прямошовных труб более эффективным и экономически выгодным.

Интеграция сварочной системы

Основой прямошовной трубной установки является ее сварочная система. Современные установки используют высокочастотную сварочную технологию, обеспечивающую точный контроль температуры и высокое качество сварного шва. Сварочный участок оснащен современными источниками питания, которые обеспечивают стабильную подачу энергии, гарантируя однородность сварных соединений по всей протяженности производственной партии. Современные системы охлаждения обеспечивают контроль температуры в процессе сварки, предотвращая деформацию материала и обеспечивая стабильность размеров готовой продукции.

Системы контроля качества, интегрированные в сварочный участок, используют передовые методы испытаний, включая ультразвуковую дефектоскопию и вихретоковый контроль, для проверки целостности сварных швов в режиме реального времени. Благодаря этой возможности непрерывного мониторинга производители могут выявлять и устранять потенциальные проблемы до того, как они повлияют на качество продукции.

Производственная универсальность и обращение с материалами

Возможности по диапазону размеров

Современные трубоэлектросварочные агрегаты демонстрируют исключительную универсальность своих производственных возможностей. Эти системы обычно способны обрабатывать широкий диапазон размеров труб — от прецизионных труб малого диаметра до более крупных строительных изделий. Возможность быстрой смены различных размерных спецификаций делает эти агрегаты высокоадаптируемыми к различным производственным требованиям. Продвинутые системы быстрой смены оборудования и автоматизированные функции настройки минимизируют простои во время перехода на выпуск другой продукции.

Точность современных установок для производства электросварных труб распространяется на контроль толщины стенки, что позволяет производителям выпускать трубы с точными техническими характеристиками, соответствующими разнообразным требованиям промышленности. Такая универсальность делает установку для производства электросварных труб ценным активом для производителей, работающих на различных рыночных сегментах.

Улучшение обработки материалов

Современные установки для производства электросварных труб оснащены сложными системами обработки материалов, которые обеспечивают плавность и эффективность производственного процесса. Продвинутые входные системы включают точное направление полосы и контроль натяжения, сохраняя оптимальное положение материала на протяжении всего процесса формирования. Автоматизированные системы отслеживания материалов контролируют расход полосы и прогнозируют потребность в техническом обслуживании, способствуя оптимизации производственного планирования и сокращению незапланированных простоев.

Интеграция передовых возможностей обработки материалов позволяет этим станкам обрабатывать различные марки стали и выполнять разные виды поверхностной обработки, расширяя сферу их применения. Современные станки часто включают встроенные варианты обработки, такие как калибровка, резка и обработка концов, обеспечивая комплексные производственные решения.

Контроль качества и управление производством

Системы продвинутого мониторинга

Контроль качества в современных электросварных трубных станках основывается на применении сложных систем мониторинга и инспекции. Камеры высокого разрешения и лазерные измерительные устройства постоянно отслеживают точность размеров и качество поверхности. Эти системы предоставляют операторам информацию в режиме реального времени и автоматически регулируют параметры производства для поддержания оптимального качества продукции.

Возможности сбора и анализа данных позволяют производителям отслеживать тенденции производства, выявлять потенциальные проблемы до их возникновения и вести подробные записи о качестве продукции. Такой уровень мониторинга обеспечивает стабильное качество продукции, а также предоставляет ценную информацию для улучшения производственных процессов.

Элементы производственной эффективности

Современные установки для производства электросварных труб оснащены множеством функций, предназначенных для максимального повышения эффективности производства. Системы автоматического регулирования скорости оптимизируют работу стана в зависимости от свойств материала и технических характеристик продукта. Интеллектуальное планирование технического обслуживания помогает предотвратить незапланированные простои и обеспечивает оптимальную работу оборудования. Системы управления энергией отслеживают и оптимизируют потребление электроэнергии, снижая эксплуатационные расходы и сохраняя высокое качество производства.

Интеграция технологий Industry 4.0 обеспечивает возможности удаленного мониторинга и управления, позволяя производителям эффективнее управлять производством и оперативно реагировать на изменяющиеся требования. Эти передовые функции способствуют повышению производительности и снижению эксплуатационных расходов.

Часто задаваемые вопросы

Какие преимущества обеспечивает трубопрокатный стан ERW по сравнению с другими методами производства труб?

Трубопрокатные станы ERW обладают рядом существенных преимуществ, включая более высокую скорость производства, лучшую размерную точность и более стабильное качество сварного шва. Они также обеспечивают большую гибкость в отношении диапазона размеров и вариантов материалов, при этом, как правило, требуют меньше энергии и создают меньше отходов по сравнению с другими методами производства.

Как система контроля качества на трубопрокатном стане ERW обеспечивает стабильность качества продукции?

Современные трубоэлектросварочные агрегаты используют многоуровневый контроль качества, включая мониторинг сварных швов в реальном времени, проверку геометрических параметров и контроль качества поверхности. Современные датчики и испытательное оборудование постоянно отслеживают параметры производства, а автоматизированные системы оперативно вносят корректировки для соблюдения требований к продукции.

Какие требования к техническому обслуживанию обычно предъявляются к трубоэлектросварочным агрегатам?

Трубоэлектросварочные агрегаты требуют регулярного технического обслуживания формующих валков, сварочных компонентов и режущего инструмента. Современные системы оснащены функциями прогнозирования технического состояния, которые отслеживают состояние оборудования и информируют операторов о возможных проблемах до возникновения производственных сбоев. Регулярная калибровка измерительных систем и контрольного оборудования также имеет важное значение для обеспечения качества продукции.

Содержание

- Понимание современных технологий трубоэлектросварочных станов ERW

- Основные компоненты и эксплуатационные характеристики

- Производственная универсальность и обращение с материалами

- Контроль качества и управление производством

-

Часто задаваемые вопросы

- Какие преимущества обеспечивает трубопрокатный стан ERW по сравнению с другими методами производства труб?

- Как система контроля качества на трубопрокатном стане ERW обеспечивает стабильность качества продукции?

- Какие требования к техническому обслуживанию обычно предъявляются к трубоэлектросварочным агрегатам?