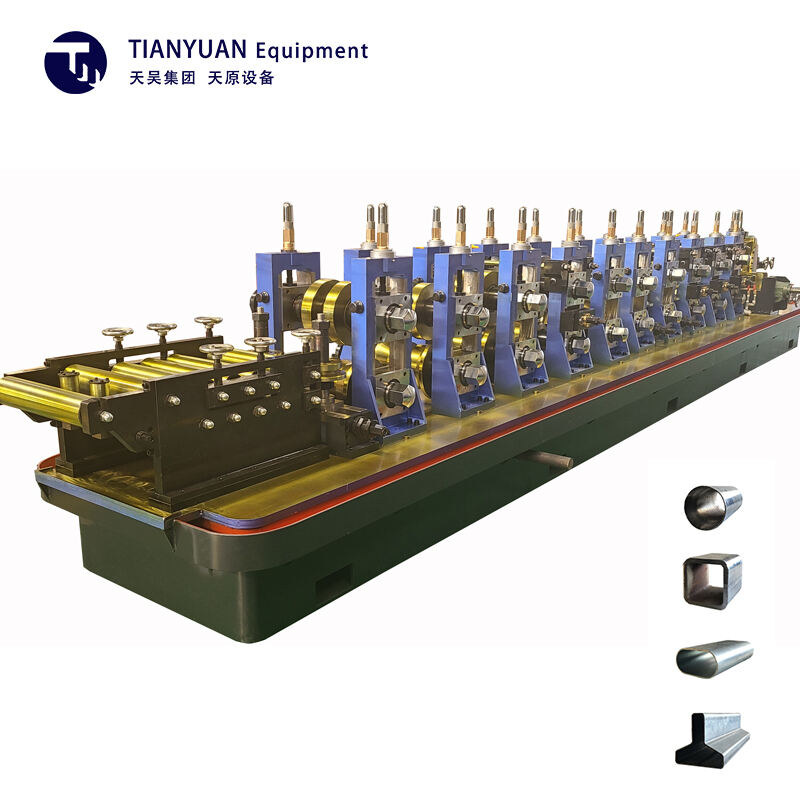

populárny erw trubkový lis

ERW trubičná lisovňa predstavuje inovačné riešenie v modernej výrobe, ponúkajúc vysokopresnostnú výrobu svařených oceleových trubic pomocou technológie elektrickej odporovej svarovacieho. Táto sofistikovaná zariadenie kombinuje automatické krmivé systémy, formovanie, svarovanie a úpravu rozmierov v spojitej produkčnej lince. Lisovňa používa pokročilú technológiu formovania so viacerými valcovými stanami, ktoré postupne tvarujú ploché oceľové plechy na kruhové trubice, pričom zachovávajú presnú dimenzionálnu kontrolu počas celého procesu. Systém elektrickej odporovej svařovacej generuje zosústreňané teplo na hranách plechu, čo vytvára pevný a rovnomerný svarovací šov bez dodatočného náplňového materiálu. Moderne ERW trubičné lisovne majú digitálne riadiace systémy, ktoré monitorujú a prispôsobujú kľúčové parametre ako teplota svarovania, tlak a rýchlosť v reálnom čase, čím zabezpečujú konzistentnú kvalitu produktu. Tieto lisovne môžu spracovať rôzne typy oceľových kovov a vyrobiť trubky s priemerami od malých 10mm po väčšie veľkosti presahujúce 400mm, s hrúbkami stien od 0,4mm do 12mm. Viacstrannosť ERW trubičných lisovieň robí ich nevyhnutnými v výrobe potrubí pre stavebné, automobilové, nábytkové a rôzne priemyselné aplikácie, ponúkajúc efektivitu a ekonomickú účinnosť v produkcií trubic.